Изобретение относится к резиновой промышленности, в частности к оборудованию для переработки резиновых отходов и производству регенерата.

Целью изобретения является повышение производительности устройства и сокращения его энергоемкости и металлоемкости.

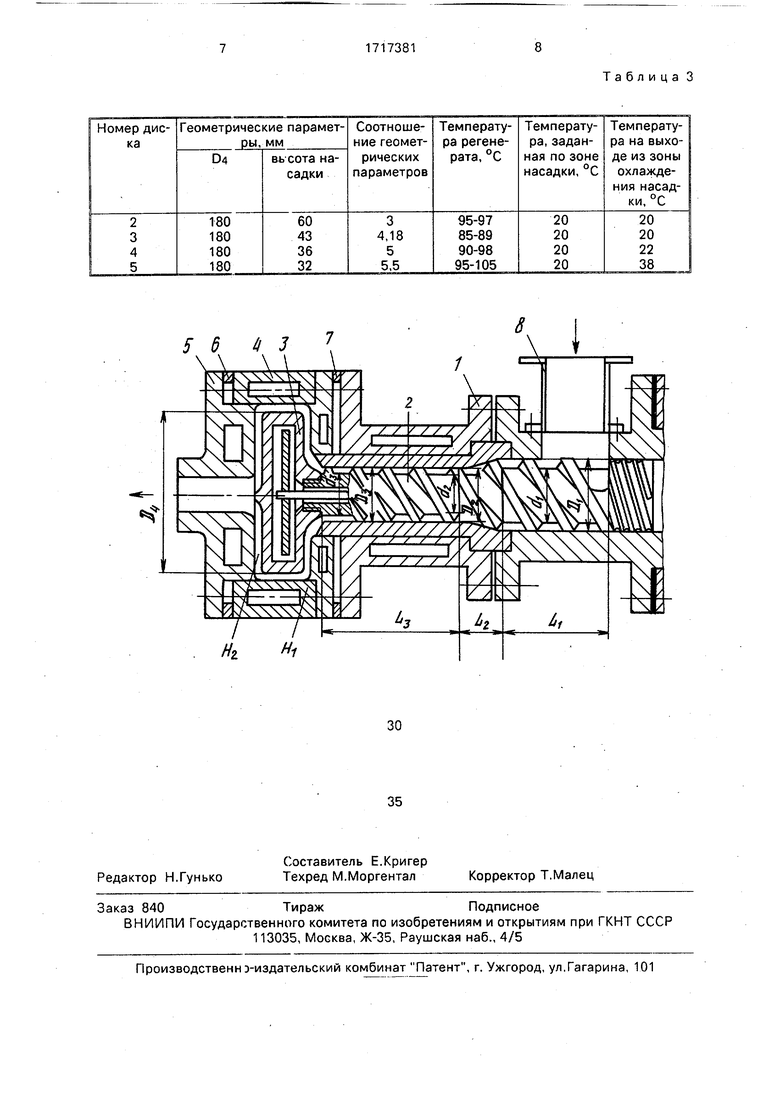

На чертеже изображено устройство, общий вид.

Устройство содержит корпус 1, с монтированный в нем червяк 2 с наружной винтовой нарезкой, жестко связанную с червяком 2 насадку в виде диска 3, охватывающую диск 3 головку 4 с образованием регулируемых торцовых зазоров Hi и На. Торцовой зазор На регулируется перемещением фланца 5 головка 4 в осевом направлении и его величина устанавливается посредством дистанционных полуколец 6. Во фланце 5 выполнено осевое выходное отверстие.

Зазор Hi регулируется перемещением в осевом направлении головки 2 относительно корпуса 1 и нужная его величина устанав- ливается с помощью дистанционных полуколец 7.

Резиновые отходы поступают в устройство через загрузочную воронку 8.

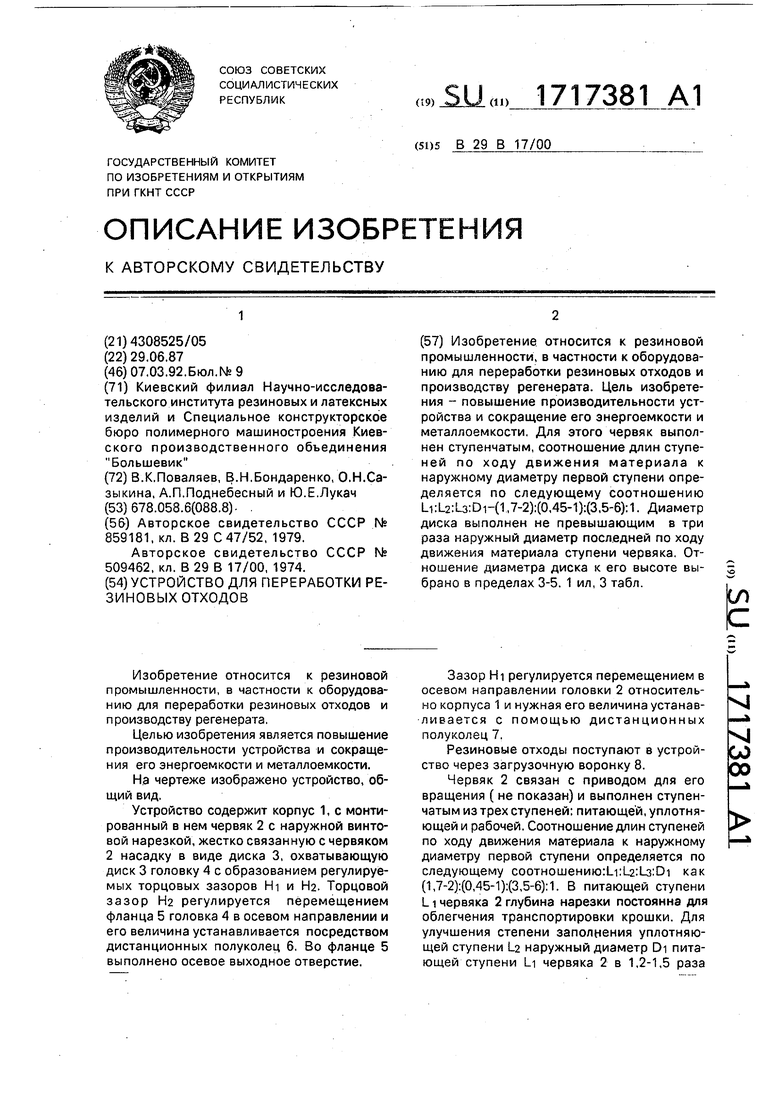

Червяк 2 связан с приводом для его вращения ( не показан) и выполнен ступенчатым из трех ступеней: питающей, уплотняющей и рабочей. Соотношение длин ступеней по ходу движения материала к наружному диаметру первой ступени определяется по следующему соотношению:1 1:1 а:1-з:01 как (1,7-2):(0,45-1):(3,5-6):1. В питающей ступени L1 червяка 2 глубина нарезки постоянна для облегчения транспортировки крошки. Для улучшения степени заполнения уплотняющей ступени La наружный диаметр DI питающей ступени червяка 2 в 1,2-1,5 раза

vj

СА 00

больше его внутреннего диаметра di. При увеличении наружного диаметра DI более чем в 1,5 раза происходит запирание материала в уплотняющей ступени La червяка 2, а при уменьшении наружного диаметра Di более чем в 1,2 раза ухудшаются условия захвата дробленых отходов и существенно снижается производительность устройства.

С целью увеличения степени уплотнения материала в уплотняющей ступени л червяка 2 наружный его диаметр 62 постепенно на длине одного шага уменьшается и в 1,2-1,5 раза меньше наружного диаметра DI, а внутренний минимальный диаметр J2 уплотняющей ступени в 1,2-1,4 раза меньше внутреннего диаметра сН. Приуменьшении наружного диаметра D2 менее чем в 1,2 раза материал уплотняется недостаточно, а при уменьшении D2 более, чем в 1,5 раза поступление материала в зону переработки затрудняется вследствие запирания, что приводит к пульсации давления.

Для облегчения процесса изготовления червяка 2 и корпуса 1 наружный его диаметр D2 и наружный диаметр Оз в рабочей ступени постоянны.

Внутренний диаметр da червяка 2 к концу рабочей ступени постепенно увеличивается в 1,1-1,3 раза по сравнению с внутренним диаметром d2 для создания необходимого давления при перетирании в зоне-диска 3. При увеличении внутреннего диаметра da более, чем в 1,3 раза происходит запирание материала при выходе из рабочей ступени, а при увеличении менее, чем в 1,1 раза происходит уменьшение степени предварительной деструкции материала, что повлечет за собой снижение производительности устройства и ухудшение качества регенерата.

При увеличении соотношения (1,7-2):1 более чем в 2,0 раза увеличит материалоемкость устройства, а уменьшение длины ступени Li менее в 1,7 раза приводит к недостаточности запитки устройства.

С целью уменьшения энергоемкости и металлоемкости машины длина уплотняющей ступени червяка 2 составляет 0,45-1 наружного диаметра Di питающей части ступени . При соотношении менее 0,45 затрудняется поступление материала в рабочую зону, а более 1 - увеличивает металлоемкость устройства и вызывает недостаточное уплотнение материала. Длина La рабочей ступени червяка 2 выбрана равной 3,5-6,0 размера наружного диаметра DL Уменьшение этого соотношения ниже 3,5 не позволяет развить достаточное давление, а увеличение более 6 увеличивает

габариты и металлоемкость устройства и снижает ее производительность.

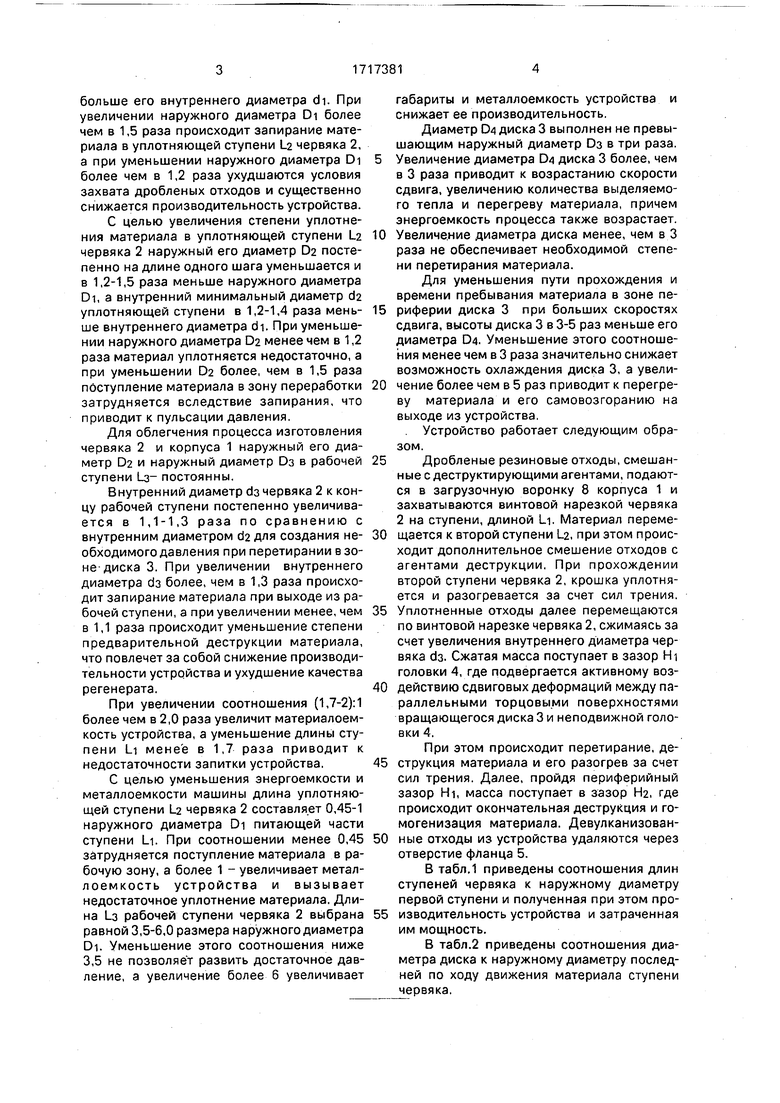

Диаметр D4 диска 3 выполнен не превышающим наружный диаметр Оз в три раза.

Увеличение диаметра DA диска 3 более, чем в 3 раза приводит к возрастанию скорости сдвига, увеличению количества выделяемого тепла и перегреву материала, причем энергоемкость процесса также возрастает.

0 Увеличение диаметра диска менее, чем в 3 раза не обеспечивает необходимой степени перетирания материала.

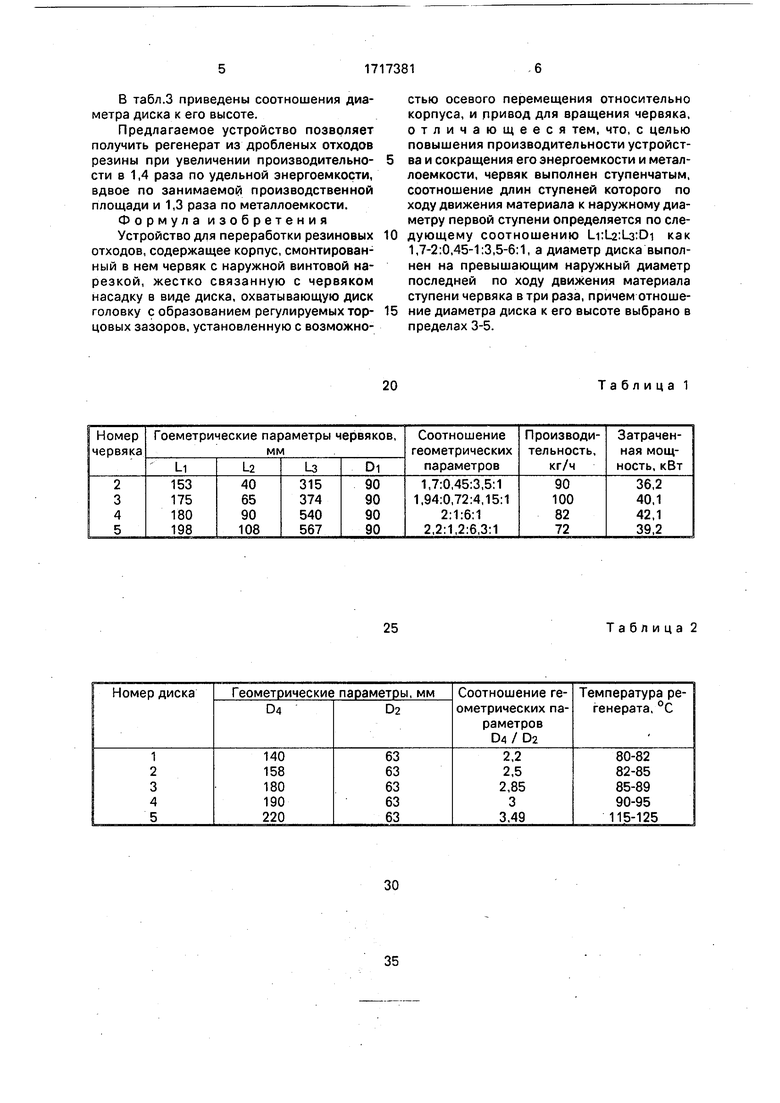

Для уменьшения пути прохождения и времени пребывания материала в зоне пе5 риферии диска 3 при больших скоростях сдвига, высоты диска 3 в 3-5 раз меньше его диаметра D4. Уменьшение этого соотношения менее чем в 3 раза значительно снижает возможность охлаждения диска 3, а увели0 чение более чем в 5 раз приводит к перегреву материала и его самовозгоранию на выходе из устройства.

. Устройство работает следующим образом.

5Дробленые резиновые отходы, смешанные с деструктирующими агентами, подаются в загрузочную воронку 8 корпуса 1 и захватываются винтовой нарезкой червяка 2 на ступени, длиной LI. Материал переме0 щается к второй ступени L2, при этом происходит дополнительное смешение отходов с агентами деструкции. При прохождении второй ступени червяка 2, крошка уплотняется и разогревается за счет сил трения.

5 Уплотненные отходы далее перемещаются по винтовой нарезке червяка 2, сжимаясь за счет увеличения внутреннего диаметра червяка da. Сжатая масса поступает в зазор Hi головки 4, где подвергается активному воз0 действию сдвиговых деформаций между параллельными торцовыми поверхностями вращающегося диска 3 и неподвижной головки 4.

При этом происходит перетирание, де5 струкция материала и его разогрев за счет сил трения. Далее, пройдя периферийный зазор Hi, масса поступает в зазор Н2, где происходит окончательная деструкция и гомогенизация материала. Девулканизован0 ные отходы из устройства удаляются через отверстие фланца 5.

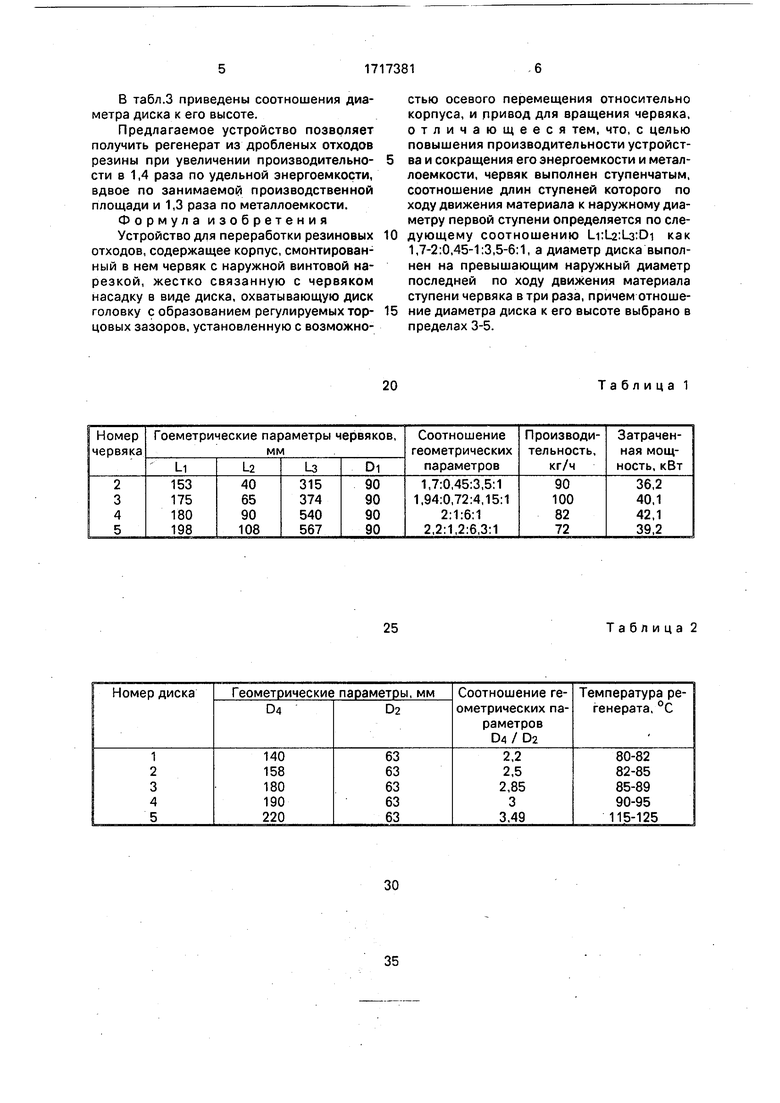

В табл.1 приведены соотношения длин ступеней червяка к наружному диаметру первой ступени и полученная при этом про5 изводительность устройства и затраченная им мощность.

В табл.2 приведены соотношения диаметра диска к наружному диаметру последней по ходу движения материала ступени червяка.

В табл.3 приведены соотношения диаметра диска к его высоте.

Предлагаемое устройство позволяет получить регенерат из дробленых отходов резины при увеличении производительности в 1,4 раза по удельной энергоемкости, вдвое по занимаемой производственной площади и 1,3 раза по металлоемкости.

Формула изобретения

Устройство для переработки резиновых отходов, содержащее корпус, смонтированный в нем червяк с наружной винтовой нарезкой, жестко связанную с червяком насадку в виде диска, охватывающую диск головку с образованием регулируемых торцовых зазоров, установленную с возможно0

5

стью осевого перемещения относительно корпуса, и привод для вращения червяка, отличающееся тем, что, с целью повышения производительности устройства и сокращения его энергоемкости и металлоемкости, червяк выполнен ступенчатым, соотношение длин ступеней которого по ходу движения материала к наружному диаметру первой ступени определяется по следующему соотношению l i:l 2:L3:Di как 1,7-2:0,45-1:3,5-6:1, а диаметр диска выполнен на превышающим наружный диаметр последней по ходу движения материала ступени червяка в три раза, причем отношение диаметра диска к его высоте выбрано в пределах 3-5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструдер для полимерных материалов | 1991 |

|

SU1821390A1 |

| Инструмент для прокатки | 1990 |

|

SU1748893A1 |

| Магнитная фокусирующая система для СВЧ-прибора | 1986 |

|

SU1426331A1 |

| Червячный смеситель для переработки полимерных материалов | 1986 |

|

SU1399153A1 |

| Преформатор к канатовьющей машине | 1991 |

|

SU1779272A3 |

| ТРУБА ЖЕЛЕЗОБЕТОННАЯ НИЗКОНАПОРНАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2770507C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ, СДВИГОВАЯ ВАЛКОВАЯ ГОЛОВКА И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2053123C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ СМЕСЕЙ ЭКСТРУЗИЕЙ И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2077982C1 |

| Устройство для проведения исследований сорбционных или каталитических процессов | 1988 |

|

SU1693623A1 |

| ЭКСТРУДЕР ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2005612C1 |

Изобретение относится к резиновой промышленности, в частности к оборудованию для переработки резиновых отходов и производству регенерата. Цель изобретения - повышение производительности устройства и сокращение его энергоемкости и металлоемкости. Для этого червяк выполнен ступенчатым, соотношение длин ступеней по ходу движения материала к наружному диаметру первой ступени определяется по следующему соотношению Li:L2:L3:Di-(1,7-2):(0,45-1):(3,5-6):1. Диаметр диска выполнен не превышающим в три раза наружный диаметр последней по ходу движения материала ступени червяка. Отношение диаметра диска к его высоте выбрано в пределах 3-5. 1 ил, 3 табл. сл С

20

Таблица 1

25

Таблица 2

Я

Таблица 3

| Червячно-дисковый экструдер для переработки полимерных материалов | 1979 |

|

SU859181A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для регенерации резины | 1974 |

|

SU509462A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-03-07—Публикация

1987-06-29—Подача