Изобретение относится к обработке металлов давлением, а именно к прокатному производству.

Известен инструмент для прокатки полосовых профилей, содержащий прокатный валок с обхватывающей его втулкой, установленной эксцентрично валку и опирающейся на опорные ролики. Недостатком такого инструмента является невозможность создания второго очага деформации и увеличения производительности при прокатке.

Наиболее близким к изобретению является инструмент для прокатки полосовых .профилей, содержащий двухступенчатый верхний прокатный валок и обхватывающую его ступень меньшего диаметра втулку, установленную на нижний валок и опорные ролики эксцентрично верхнему валку и образующую с шм серповидную зону деформации. Недостатком этого инструмента является невозможность образования дополнительного очага деформации с обеспечением оптимальной величины обжатия и увеличения производительности при прокатке.

Цель изобретения - повышение производительности за счет образования дополнительного очага деформации и обеспечения оптимальной величины обжатия.

Поставленная цель достигается тем, что в инструменте для прокатки полосовых профилей, содержащем двухступенчатый приводной верхний валок, меньшая ступень которого обхвачена втулкой, установ- ленной эксцентрично валку и опирающейся на нижний приводной валок, диаметр большей ступени верхнего валка в 1,02-1,07 раза больше расстояния между осями валков.

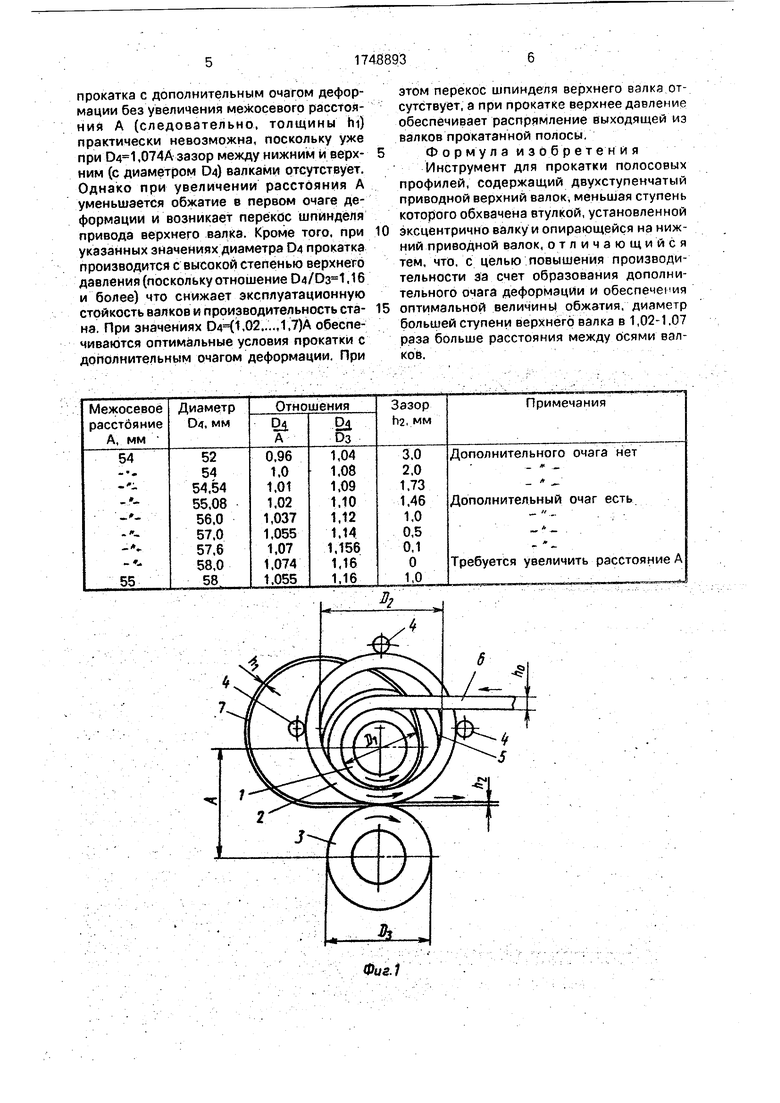

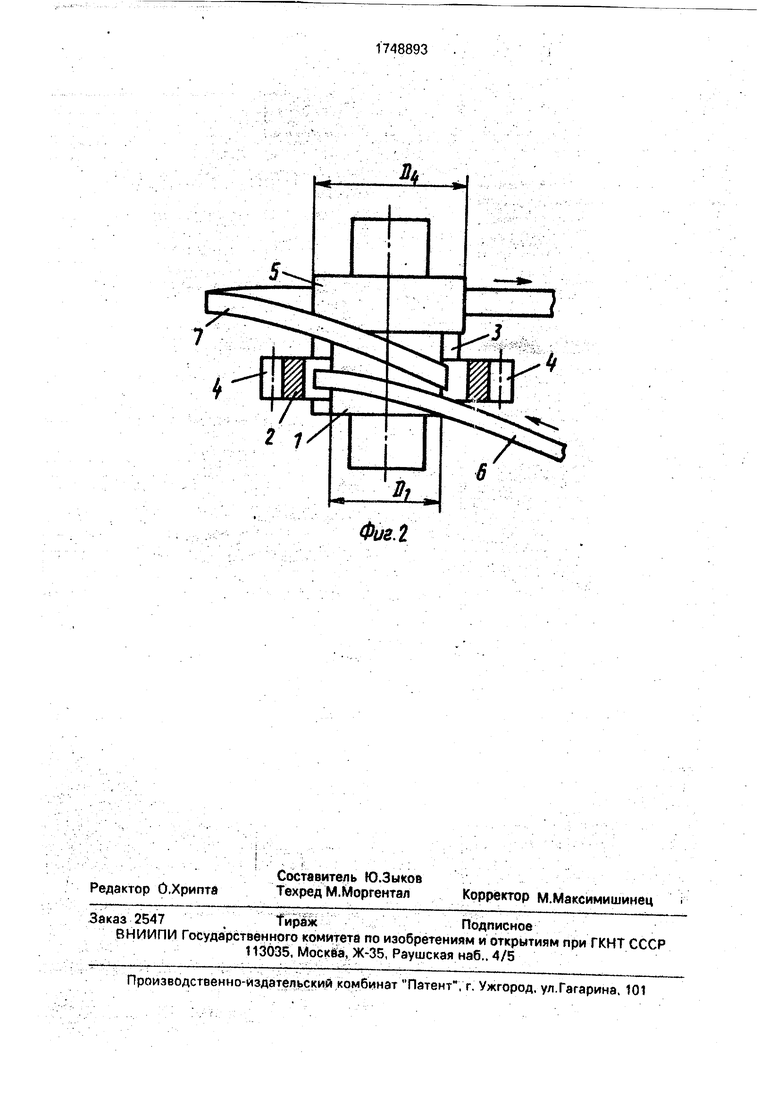

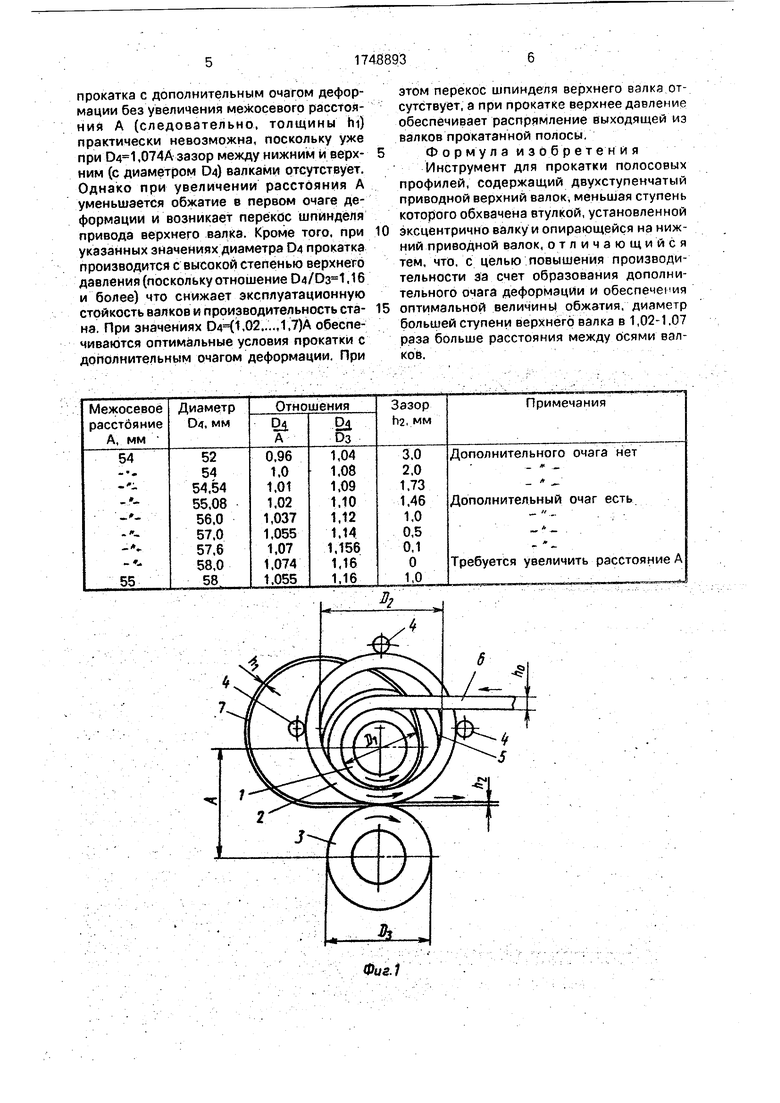

На фиг. 1 приведена схема предлагаемого инструмента для прокатки полосы; на фиг. 2 - то же, вид сверху

Инструмент имеет приводной двухступенчатый верхний валок 1, меньшая ступень

сл С

ч

Јь

00 00

О OJ

которого (диаметром Di) обхвачена втулкой 2 (с внутренним диаметром D2), установленной эксцентрично валку и опирающейся на нижний приводной валок 3 и опорные ролики А. Вторая ступень 5 верхнего валка имеет диаметр DA, величина которого в 1,02-1,07 раза превышает расстояние А между осями верхнего и нижнего валков.

Инструмент работает следующим образом.

Заготовка 6 с квадратным (толщиной ho) или другой формы поперечным сечением че- .рез направляющие ролики (на фиг.1 и 2 не показаны) подается сбоку в зев между валком 1 и втулкой 2, где она захватывается втягивающими силами трения со стороны вращающихся валка и втулки и обжимается (до толщины hi) в сужающейся (серповидной) зоне деформации между наружной по- верхностью валка 1 и внутренней поверхностью втулки 2 с одновременным изгибом и движением прокатанного металла вокруг валка 1. Встретившись в конце первого витка с поступающей сбоку заготовкой б, передний конец прокатанной полосы отклоняется и далее совершает движение по винтовой линии вокруг валка 1 с образованием петли 7 прокатанного металла, который затем с помощью направляющих проводок или вручную задается в зев между нижним валком 3 и второй ступенью 5 (с диаметром D/) верхнего валка, где дополнительно обжимаясь (до толщины h2), выходит из валков. Наличие у верхнего валка второй ступени с увеличенным до величины D/t диаметром объясняется следующим. Средний диаметр двухвалковой прокатной клети обычно принимается равным расстоянию А между осями верхнего и нижнего валков. Это же расстояние между осями валков должно сохраняться и на участке прокатки в системе валок-кольцо. Поэтому можно записать условие

А-к L Рз + D4 Di + Рз . LJJ-Ь, А П2 т-л-о1

О)

где Н - толщина кольца. Из выражения (1), имеем

D4H3i42(H+hi-h2).

(2)

Анализ соотношения (2) показывает, что дли осуществления процесса прокатки с дополнительным очагом деформации диаметр второй ступени Ол должен быть больше диаметра первой ступени или более точно D4 Di+2H.

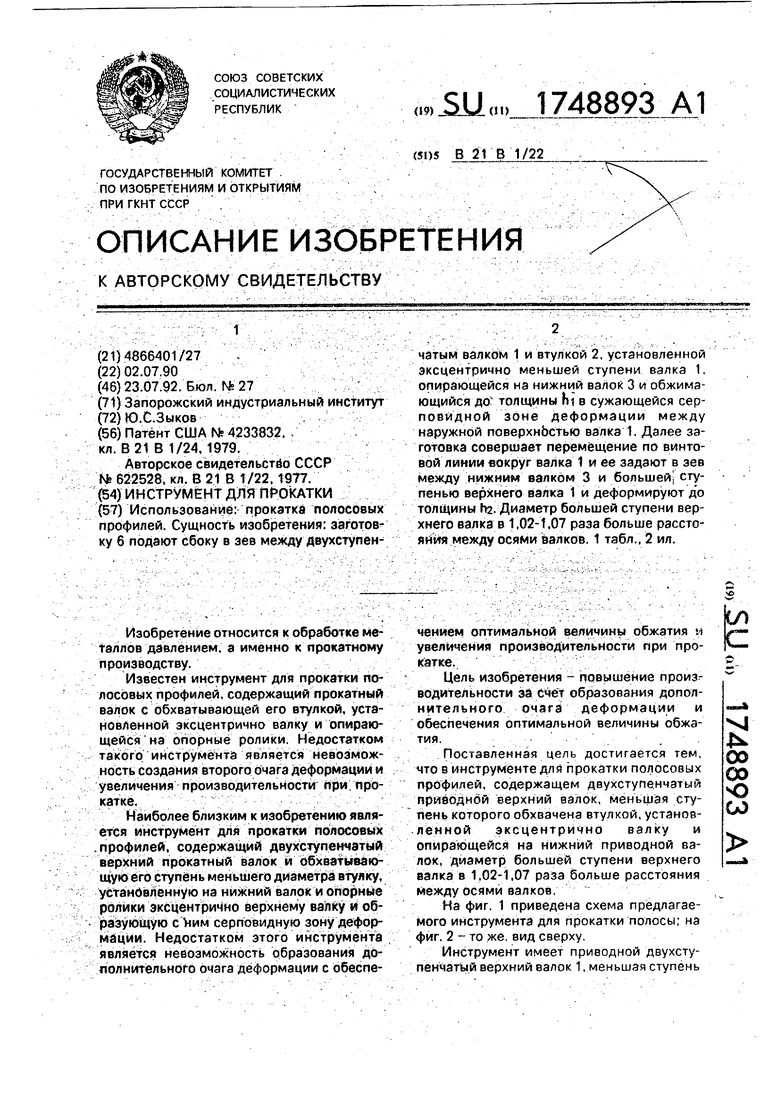

Для определения оптимальных значений диаметра DA проводились специальные опыты по прокатке в инструменте, содержащем двухступенчатый приводной верхний валок, меньшая ступень которого (диаметром Di 31 мм) обхватывается втулкой (с внутренним диаметром

мм и толщиной мм), установленной эксцентрично верхнему валку на нижний приводной валок диаметром Оз и три опорных ролика, поддерживающих втулку по ее боковым сторонам. Все детали инструмента для прокатки обрабатываются до шероховатости, соответствующей Ra 0.8- 1,25 мкм. Диаметр нижнего валка Оз определяется из условия равенства окружной скорости на бочке валка диаметром Di окружной скорости на внутренней поверхности КОЛЬеЭ

25

(D2+2H)/D2 31(40+2«12) мм

В качестве исходной заготовки используют мягкую проволоку из алюминия диаметром 3 мм, которую задают в зев

между верхним валком и втулкой через направляющие ролики, при этом толщина полосы после первого обжатия составляет hi 1.5 мм. Величина межосевого расстояния А между валками равна диаметру валков стана и составляет, см. ур-е (1)

40

,5(Di+ Оз)+ Н+ hi

0,5(31+50)+12+1,.

При прокатке диаметр второй ступени верхнего валка D4 изменяют путем применения сменных бандажей, при этом изменяется зазор между нижним валком и второй ступенью верхнего валка. Величина этого зазора определяется из уравнения (1)

,5(D3+D4).

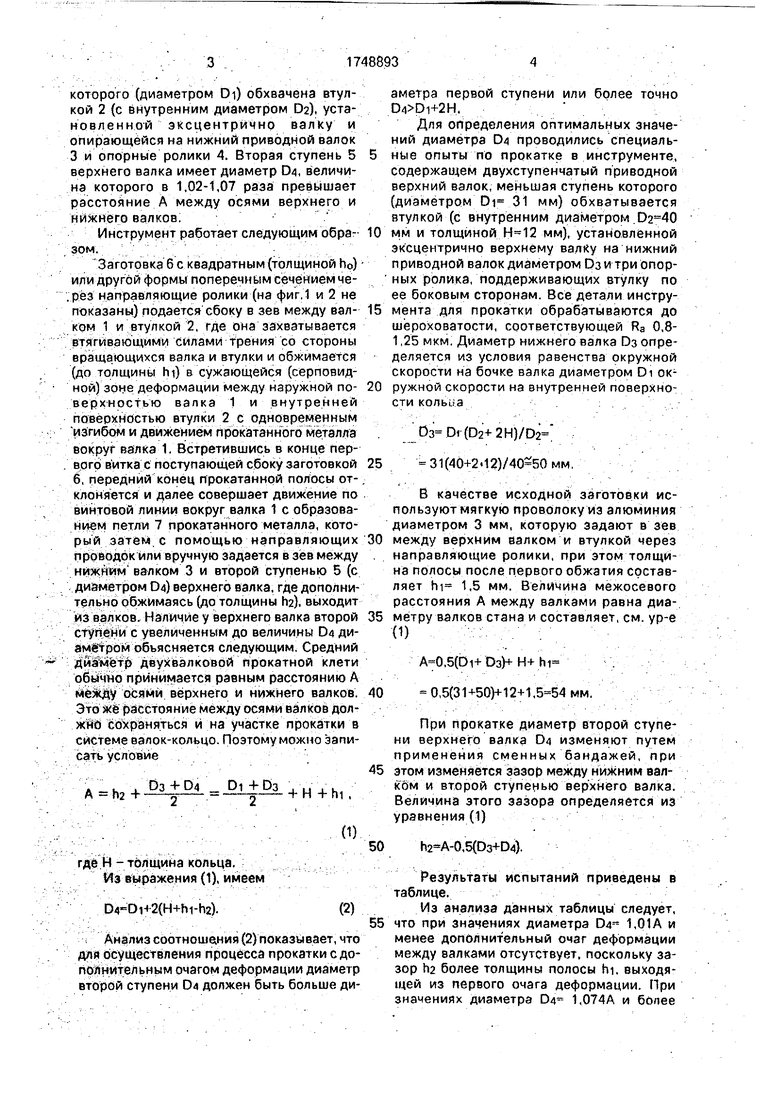

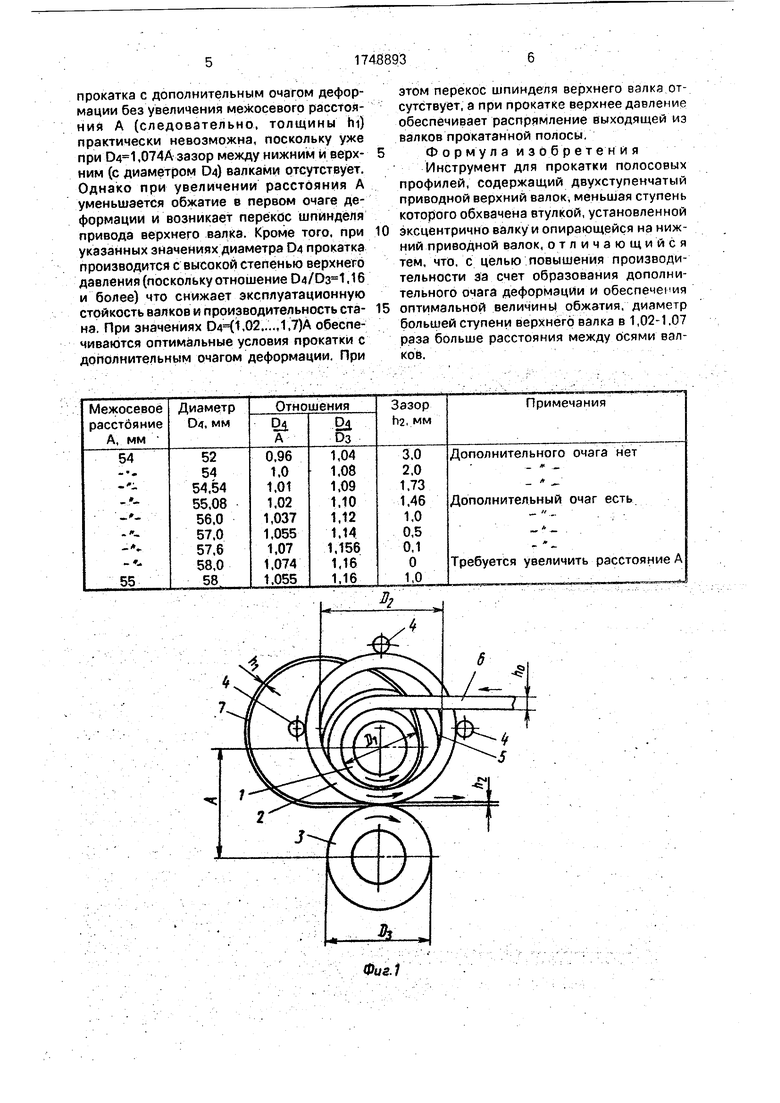

Результаты испытаний приведены в таблице.

Из анализа данных таблицы следует, что при значениях диаметра D/j 1,01 А и менее дополнительный очаг деформации между валками отсутствует, поскольку зазор ha более толщины полосы hi. выходящей из первого очага деформации. При значениях диаметра DA 1.074A и более

прокатка с дополнительным очагом деформации без увеличения межосевого расстоя- ния А (следовательно, толщины hi) практически невозможна, поскольку уже при ,074A зазор между нижним и верхним (с диаметром Од) валками отсутствует. Однако при увеличении расстояния А уменьшается обжатие в первом очаге деформации и возникает перекос шпинделя привода верхнего валка. Кроме того, при указанных значениях диаметра D4 прокатка производится с высокой степенью верхнего давления (поскольку отношение 04/Оз 1.1 б и более) что снижает эксплуатационную стойкость валков и производительность стана. При значениях D4(1,Q21,7)A обеспечиваются оптимальные условия прокатки с дополнительным очагом деформации. При

этом перекос шпинделя верхнего валка отсутствует, а при прокатке верхнее давление обеспечивает распрямление выходящей из валков прокатанной полосы,

Ф о р м у л а и з о б р е т е н и я

Инструмент для прокатки полосовых профилей, содержащий двухступенчатый приводной верхний валок, меньшая ступень которого обхвачена втулкой, установленной

эксцентрично валку и опирающейся на нижний приводной валок, отличающийся тем, что, с целью повышения производительности за счет образования дополнительного очага деформации и обеспечения

оптимальной величины обжатия, диаметр большей ступени верхнего валка в 1,02-1,07 раза больше расстояния между осями валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки кольцевых изделий и устройство для его осуществления | 1990 |

|

SU1792780A1 |

| Способ прокатки | 1988 |

|

SU1629117A1 |

| Устройство для формования кольцевых изделий из порошков прокаткой | 1990 |

|

SU1754326A1 |

| СПОСОБ АСИММЕТРИЧНОЙ ХОЛОДНОЙ ПРОКАТКИ ТРУБ | 2010 |

|

RU2401170C1 |

| ЧЕРНОВАЯ ПРОКАТНАЯ КЛЕТЬ | 2014 |

|

RU2591887C2 |

| Валковый узел полосового многовалкового прокатного стана | 1988 |

|

SU1586811A1 |

| СТАН ДЛЯ ГОРЯЧЕЙ ПРОКАТКИ, ЛИНИЯ СТАНА ГОРЯЧЕЙ ПРОКАТКИ, СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ И СПОСОБ МОДЕРНИЗАЦИИ ПРОКАТНОГО СТАНА | 1992 |

|

RU2126729C1 |

| Способ холодной многопроходной прокатки полос из нержавеющей аустенитной стали | 1984 |

|

SU1154012A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ ПЛОСКИХ ДЛИННОМЕРНЫХ ЗАГОТОВОК И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2676809C2 |

| Способ прокатки полосового металла в многоклетевом стане | 1980 |

|

SU931244A1 |

Использование: прокатка полосовых профилей. Сущность изобретения: заготовку 6 подают сбоку в зев между двухступенчатым валком 1 и втулкой 2, установленной эксцентрично меньшей ступени валка 1. опирающейся на нижний валок 3 и обжимающийся до толщины hi в сужающейся серповидной зоне деформации между наружной поверхностью валка 1. Далее заготовка совершает перемещение по винтовой линии «округ валка 1 и ее задают в зев между нижним валком 3 и большей, ступенью верхнего валка 1 и деформируют до толщины па. Диаметр большей ступени верхнего валка в 1,02-1,07 раза больше расстояния между осями валков. 1 табл., 2 ил.

Ј

Фиг. 2

| Патент США № 4233832, | |||

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Инструмент для обработки давлением полосовых профилей | 1977 |

|

SU622528A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-23—Публикация

1990-07-02—Подача