Изобретение относится к строительству подземных низконапорных трубопроводных систем водоснабжения и водоотведения из железобетонных труб и их заводскому изготовлению.

Задачей изобретения является создание надежной и экономичной конструкции железобетонной низконапорной трубы с круглым отверстием диаметром di=300÷1200 мм и эффективного способа ее изготовления.

В настоящее время в России в качестве низконапорных труб при строительстве наружных водопроводных сетей используется только дорогостоящие полимерные (полиэтиленовые, полипропиленовые и поливинилхлоридные) [1, 2] и из реактопластов, армированных стекловолокном [3], диаметром 300-1200 мм, а также хризотилцементные (асбестоцементные) [4] диаметром 300-500 мм, которые приняты в качестве прототипов для железобетонных низконапорных труб.

Основополагающим стандартом на бетонные и железобетонные трубы [5] предусмотрена возможность изготовления железобетонных низконапорных ненапряженных труб, характеризующихся существенно меньшей (до 30%) трудоемкостью и себестоимостью, чем у преднапряженных конструкций.

Известен опыт разработки и применения железобетонных ненапряженных низконапорных труб диаметром 600-1600 мм, изготавливаемых методом центробежного проката [6], который принят в качестве ближайшего конструктивного и технологического аналога.

В настоящее время железобетонные низконапорные центробежно-прокатные трубы в России не изготавливаются прежде всего по причине невысоких технико-экономических показателей.

В то же время в России и за рубежом массово изготавливаются и широко используются железобетонные безнапорные трубы [7]. При этом очень эффективным заводским способом изготовления таких труб диаметром 300-1200 мм является радиальное прессование, отличающийся высокой производительностью, пониженной энергоемкостью и металлоемкостью [6, 7]. Этот способ предусматривает использование очень жестких бетонных смесей с показателем Ж4-Ж5, формование трубы в вертикальной наружной цилиндрической опалубке роликовой головкой, вращающейся и одновременно поднимающейся снизу до верха опалубки, уплотняющей бетонную смесь и формирующей внутреннюю поверхность трубы с последующей ее немедленной распалубкой [6].

Действующими стандартами на железобетонные трубы [7, 8] предусмотрена возможность (для повышения эксплуатационных, а также конструктивных и технологических характеристик труб) использования на их внутренней поверхности тонколистовых полимерных футеровочных чехлов толщиной не менее 3 мм с V-образными точечными анкерами высотой не менее 15 мм, закрепляющими чехол в бетоне. Однако при радиальном прессовании такой футеровочный чехол может быть использован только на наружной поверхности трубы.

Настоящее изобретение предусматривает выполнение поставленной задачи за счет применения оптимизированного конструктивного решения железобетонных ненапряженных низконапорных труб с наружным полимерным футеровочным чехлом и модернизированного способа радиального прессования для их изготовления.

Отечественный опыт заводского изготовления и применения бетонных и железобетонных радиально-прессованных труб диаметром 300-1200 мм, в т.ч. с использованием разработанных Гипростроммашем формовочных станков СМЖ-194Б для изготовления труб диаметром 300-600 мм длиной 2,0-2,5 м и СМЖ-329-01 для изготовления труб диаметром 800-1200 мм длиной до 3,5 м [9] выявил следующие конструктивные и технологические недостатки:

1. Наличие раструба у труб, что предопределяет использование вредной для рабочих вибрации при формовании и обязательных операций по чистке и смазке опалубки, ухудшающих санитарные условия труда. При этом для каждой формуемой трубы применяют нижние металлические (стальные или дорогостоящие алюминиевые) съемные опалубочные кольца, что усложняет технологию и увеличивает металлоемкость бортоснастки.

Для таких труб необходимо устраивать под раструб выкружки в основании траншеи, что усложняет их монтаж, и они не могут применяться при прогрессивной бестраншейной прокладке трубопроводов.

Эти недостатки могут быть устранены, если использовать конструкцию радиально-прессованной трубы с раструбом, не выступающим за ее наружную цилиндрическую поверхность, футерованную наружным полимерным чехлом.

Такой раструб имеют железобетонные безнапорные трубы, монтируемые бестраншейным методом [8]. Однако для них в раструбе предусматривается использование стального кольца и при его применении для железобетонных низконапорных труб с наружным тонколистовым полимерным футеровочным чехлом практически невозможно обеспечить необходимую герметичность (водонепроницаемость) стыка между стальной и полимерной деталями.

Для железобетонной низконапорной трубы в ее стыковочных концах предложено не применять стальное кольцо, а использовать сборные кольца уголкового поперечного сечения, состоящие из полимерных колец-манжет толщиной 20-40 мм: наружных шириной 80-120 мм и внутренних шириной 50-80 мм, получаемых поперечной резкой стандартных напорных полимерных труб, которые должны герметично свариваться друг с другом и заподлицо по наружной поверхности трубы с футеровочным чехлом.

В этом случае в раструбном стыковочном конце трубы внутреннее кольцо-манжета должна быть предназначена для заталкивания резинового уплотнительного кольца при стыковке труб, а во втулочном стыковочном конце трубы внутреннее кольцо-манжета будет выполнять роль упора для резинового уплотнительного кольца, заталкиваемого при стыковке труб.

Под наружным полимерным кольцом-манжетой раструбного стыковочного конца предлагается разместить плоское толщиной 20-25 мм древесностружечное кольцо (ДСК), внутренний диаметр которого равен диаметру условного прохода трубы и которое должно плотно закрепляться стальными шурупами к торцам полимерных колец-манжет, что позволяет отказаться от нижних металлических опалубочных колец. При этом целесообразно также иметь ввинченные в ДСК и торчащие из него стальные шурупы для обеспечения надлежащего сцепления ДСК с затвердевшим бетоном.

2. Трубы имеют, как правило, неоптимальную, зачастую очень тонкую (при повышенном расходе арматуры) толщину стенки, при которой не всегда соблюдается нормируемая ГОСТ 31384-2008 [10] толщина бетонного защитного слоя арматуры.

Как показывает отечественный и зарубежный опыт железобетонные трубы диаметром 300-1200 мм с увеличенной толщиной стенки t=di(l/5÷l/12), в т.ч. с плоской подошвой для труб диаметром 800-1200 мм, более эффективны, т.к. имеют в 2,5-3,0 большую жесткость и прочность (при сниженном на 25-35% расходе арматуры). Использование труб с утолщенной стенкой обеспечивает также соблюдение требований [10] по минимальной толщине защитного слоя арматуры, прежде всего для труб диаметром 300-600 мм.

3. Ограниченная полезная длина труб  м для диаметров 300-400 мм, что повышает расходы на их изготовление и монтаж трубопровода.

м для диаметров 300-400 мм, что повышает расходы на их изготовление и монтаж трубопровода.

Влияние этого недостатка можно уменьшить при использовании наружного футеровочного чехла, что позволит принять минимальную длину железобетонной трубы 2,5 м для указанного диапазона диаметров.

4. Определенные трудности получения качественно проформованного бетона в средней части трубы из-за не всегда достаточного и неравномерного уплотнения смеси, обусловленного быстрым, с неоптимизированной скоростью подъемом роликовой головки при ее вращении в одном направлении, провоцирующим сдвиг бетонной смеси, а также расшатывание и даже закручивание арматурного каркаса с последующим упругим возвратом его в исходное положение, ведущим к образованию каверн и трещин в бетоне.

Этот отрицательный эффект может быть минимизирован, если использовать модернизированную роликовую головку с двумя поясами роликов, вращающихся в противоположных направлениях, а также при подборе оптимизированной скорости подъема роликовой головки, рассчитываемой обратно пропорционально диаметру трубы и квадрату толщины ее стенки.

5. Недостаточно плотная структура бетона и не всегда качественная поверхность втулочного ступенчатого конца трубы, формуемого в верхней части опалубки.

Эти недостатки могут быть устранены при использовании прессующего металлического (стального или алюминиевого) штампа, совершающего круговые возвратно-поступательные заглаживающие и уплотняющие смесь движения с одновременным орошением поверхностей водой или цементным молоком.

6. Большой процент труб с наружными технологическими трещинами, образующимися после их немедленной распалубки (особенно диаметром 1000-1200 мм).

Этот отрицательный эффект может быть сведен к минимуму, если использовать при формовании модернизированную роликовую головку и применять для труб наружный тонкостенный полимерный футеровочный чехол.

7. Повышенный расход дорогостоящей стальной арматуры для тонкостенных труб с одинарным ортогональным стальным каркасом и для труб диаметром 1000-1200 мм с двойным каркасом. При этом у труб диаметром 800-1200 мм, армированных одинарным стальным каркасом, шаг рабочей спиральной арматуры может составлять 30-40 мм (с просветом до 20 мм), что затрудняет размещение щебня между стержнями и ухудшает возможность получения плотной структуры бетона по всей толщине стенки трубы.

Этот недостаток может быть нивелирован за счет применения трубы с утолщенной стенкой, а также успешно апробированных в СССР эффективных каркасов:

- спирально-перекрестного, позволяющего уменьшить расход арматуры на 15-25%, и при его применении лучше проформовывается стенка трубы;

- овоидального (особенно эффективного для труб с подошвой), дающего возможность экономить до 35-45% арматурной стали. При этом овоидальный каркас также может быть спирально-перекрестным, что обеспечивает дополнительную экономию арматуры.

8. Неравномерное распределение фибры в бетоне трубы при ее дисперсном армировании.

Этот недостаток может быть сведен к минимальному при равномерной подаче (засыпке) фибры вместе с бетонной смесью сверху на работающую роликовую головку.

Необходимая водонепроницаемость и прочность железобетонной ненапряженной низконапорной трубы обеспечивается применением:

- герметичных материалов: тонколистового полимерного футеровочного чехла с анкерами, утолщенных полимерных колец-манжет на стыковочных концах трубы и уплотнительного резинового кольца оптимизированных размеров и деформативности для стыковки смежных труб;

- арматурного стального каркаса с уменьшенным (по сравнению с безнапорными трубами) определяемого расчетом шагом рабочей спиральной проволоки;

- бетона гарантированного класса по прочности на растяжение не менее Rbt3,2 и на сжатие не менее В45. Это подтверждается прочностными расчетами и испытаниями труб.

Такие классы бетона могут быть получены при применении бетонных смесей без дисперсного армирования или с использованием неметаллической фибры в количестве не менее 15 кг на 1 м бетонной смеси. При этом в качестве вяжущего должен использоваться портландцемент, в т.ч. быстротвердеющий марок не менее ЦЕМ I 52,5 [11] с расходом не менее 500 кг на 1 м бетонной смеси, а в качестве заполнителей следует применять щебень крупностью не более 10 мм и песок, имеющий модуль крупности 2,1-3,3, в соотношении по массе r=0,6÷0,7.

С учетом вышеизложенного, выполнение поставленной задачи обеспечивается за счет следующих конструктивных и технологических решений:

А. Конструктивные решения

Труба предлагаемой конструкции предназначена для применения в подземных низконапорных трубопроводах, транспортирующих неагрессивные жидкости с температурой до 95°С в сетях водоснабжения, в мелиоративных и оросительных системах, под давлением до 6 ати, монтируемых открытым траншейным методом с обратной засыпкой грунта или закрытым методом продавливания (микротоннелированием).

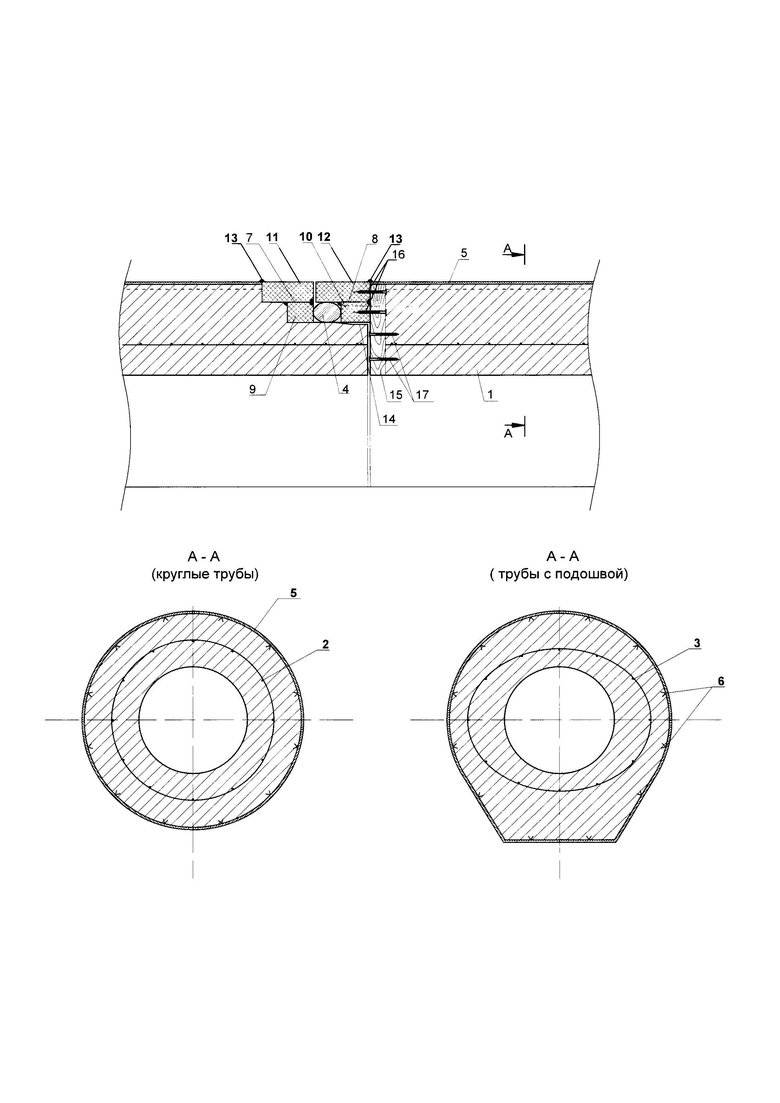

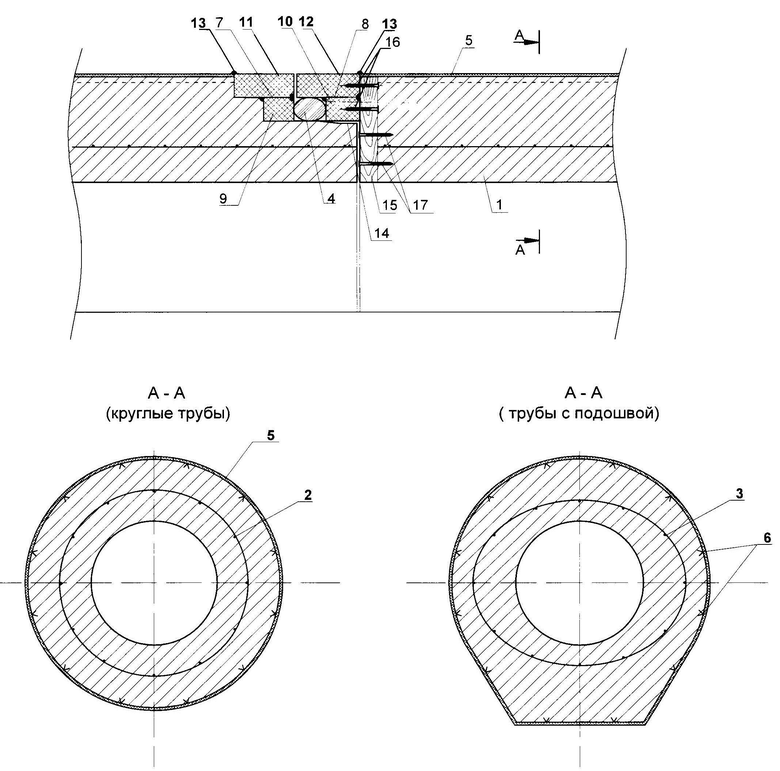

Эскиз конструктивного решения трубы представлен на прилагаемом чертеже.

Труба выполнена из ненапряженного тяжелого бетона - 1 и армирована одинарным стальным сварным проволочным цилиндрическим - 2 или овоидальным каркасом - 3. При этом каркас может быть ортогональным или спирально-перекрестным. Труба имеет круглое сквозное отверстие диаметром 300-1200 мм. Она состоит из средней части, втулочного и раструбного стыковочных концов. Для стыкования смежных труб используются резиновые уплотнительные кольца - 4 круглого или трапециевидного поперечного сечения с размерами 16-24 мм.

Труба отличается от аналога тем, что:

- бетон трубы имеет класс по прочности на осевое растяжение не менее Rbt3,2 и сжатие не менее В45;

- имеет рабочую длину 2,5-3,5 м и выполнена с раструбом, не выступающим за наружную цилиндрическую поверхность трубы;

- средняя часть трубы имеет наружную цилиндрическую поверхность для всех диаметров (300-1200 мм) или частично цилиндрическую с плоской опорной подошвой только для диаметров 800-1200 мм;

- стенка трубы имеет толщину, составляющую 1/5-1/12 ее внутреннего диаметра;

- наружная поверхность средней части трубы выполнена полимерной из герметичного тонколистового полиэтиленового или полипропиленового футеровочного чехла - 5 толщиной 3-5 мм с внутренними V-образными точечными анкерами - 6 высотой не менее 15 мм, закрепляющими чехол в бетоне;

- стыковочные концы трубы имеют сборные полимерные кольца уголкового поперечного сечения на втулочном конце труб - 7 и на раструбном конце труб - 8, состоящие из приваренных друг к другу полимерных колец-манжет толщиной 20-40 мм: внутренних шириной 50-80 мм на втулочном конце трубы - 9 и на раструбном конце трубы - 10, и наружных шириной 80-120 мм на втулочном конце трубы - 11 и на раструбном конце трубы - 12;

- наружные полимерные кольца-манжеты соединены герметично сварными швами - 13 заподлицо по наружной поверхности трубы с тонколистовым полимерным футеровочным чехлом;

- внутреннее кольцо-манжета, размещенное в раструбном стыковочном конце трубы, предназначено для заталкивания резинового уплотнительного кольца при стыковке труб, а размещенное во втулочном конце трубы выполняет роль упора для фиксации этого кольца;

- втулочный стыковочный конец трубы имеет железобетонную ступеньку шириной 80-100 мм с наружной бетонной поверхностью - 14, размеры и конфигурация которой принимается по аналогии с конструктивно-техническим решением для стандартизированных железобетонных безнапорных труб типов ТС и ТСП [7]. Эта поверхность состоит из 3-х частей: наружной цилиндрической шириной 25-30 мм в торце трубы, предназначенной для установки резинового уплотнительного кольца - 4 перед стыковкой труб; конической, по которой перемещается уплотнительное кольцо при его заталкивании; и внутренней цилиндрической, на которой оно фиксируется после окончания стыковки труб;

- под наружным сборном полимерным кольцом раструбного конца трубы размещено плоское толщиной 20-25 мм древесно-стружечное кольцо (ДСК) - 15, внутренний диаметр которого равен диаметру условного прохода трубы; ДСК плотно закрепляется к торцу внутреннего полимерного кольца-манжеты стальными шурупами - 16, а также имеет ввинченные в него стальные шурупы - 17 длиной 40-60 мм, обеспечивающие надежное сцепление ДСК с затвердевшим бетоном трубы.

Б. Технологические решения

При изготовлении железобетонной низконапорной трубы должны быть предусмотрены следующие технологические операции:

- изготовление на цилиндрическом шаблоне полимерного футеровочного чехла из предварительно вырезанного прямоугольного полимерного листа, загибаемого по поверхности шаблона и герметично свариваемого в стык по продольной направляющей цилиндра;

- поперечная резка стандартных полиэтиленовых или полипропиленовых напорных труб с толщиной стенки 20-40 мм для изготовления полимерных колец-манжет шириной 50-120 мм, которые сваривают в сборные кольца уголкового поперечного сечения: наружные шириной 80-120 мм и внутренние шириной 50-80 мм;

- сборка на цилиндрическом шаблоне фальшь-формы, для чего шурупами крепят ДСК к сборному полимерному кольцу уголкового поперечного сечения и к торцам готового полимерного футеровочного чехла герметично приваривают полимерные наружные кольца-манжеты;

- размещение в наружной вертикальной разъемной стальной форме - фальшь-формы с ДСК в ее нижней части и арматурного каркаса с фиксаторами его проектного положения;

- перемещение собранной и укомплектованной формы краном-манипулятором на пост формования с опиранием ее торцевыми поверхностями сборного полимерного кольца и наружной плоской поверхностью ДСК - на несъемное стальное кольцо поворотного стола;

- использование для приготовления бетонной смеси и формования трубы вяжущих и инертных материалов, а также дисперсного армирования с рекомендованными выше показателями качества и удельными расходами, необходимыми для получения требуемых классов бетона по прочности;

- формование трубы методом радиального прессования с использованием модернизированных станков СМЖ194Б и СМЖ-329-01, снабженных головкой из двух рядов роликов, вращающихся в противоположных направлениях с оптимизированной скоростью ее подъема, которая принимается обратно пропорциональной диаметру трубы и квадрату толщины ее стенки; формирование бетонных поверхностей торца и ступенек верхнего (втулочного) конца трубы за счет применения металлического штампа, совершающего круговые возвратно-поступательные заглаживающие и уплотняющие смесь движения с одновременным орошением поверхности водой или цементным молоком, и формирование бетонной торцевой поверхности раструбного конца трубы за счет использования ДСК;

- равномерная засыпка фибры вместе с бетонной смесью на работающую роликовую головку при дисперсном армировании трубы;

- перемещение краном-манипулятором формы с отформованной трубой на пост твердения, раскрытие и снятие наружной стальной формы с фальшь-формы, после чего труба остается в вертикальном положении до окончания твердения бетона.

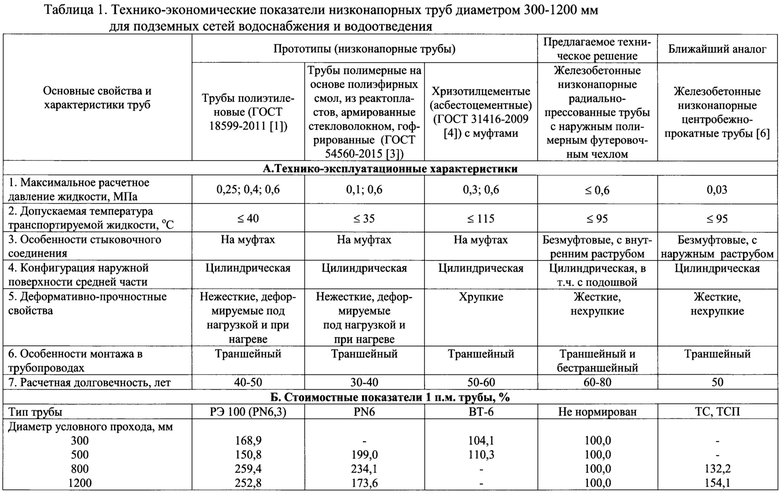

В таблице 1 приведено сравнение технико-экономических показателей низконапорных труб диаметром 300-1200 мм, рассчитанных на давление до 0,6 МПа, для подземных сетей водоснабжения и водоотведения, укладываемых на глубину 4-6 м.

Из данных таблицы 1 видно, что по сравнению с предлагаемыми низконапорными железобетонными радиально-прессованными трубами стоимость прототипов - полимерных (полиэтиленовых или на основе полиэфирных смол) труб выше в 1,7-2,6 раза, а хризотилцементных труб диаметром не более 500 мм - на 4-10%. При этом железобетонные трубы в отличие от прототипов являются жесткими и нехрупкими, практически не деформируются под нагрузкой и при нагреве до 90°С, имеют большую до 1,5 раз долговечность и могут использоваться при бестраншейной укладке трубопроводов.

Сравнение с аналогом - железобетонными низконапорными центробежно-прокатными трубами показывает, что их стоимость в 1,3-1,5 раза выше, чем у предлагаемых радиально-прессованных труб.

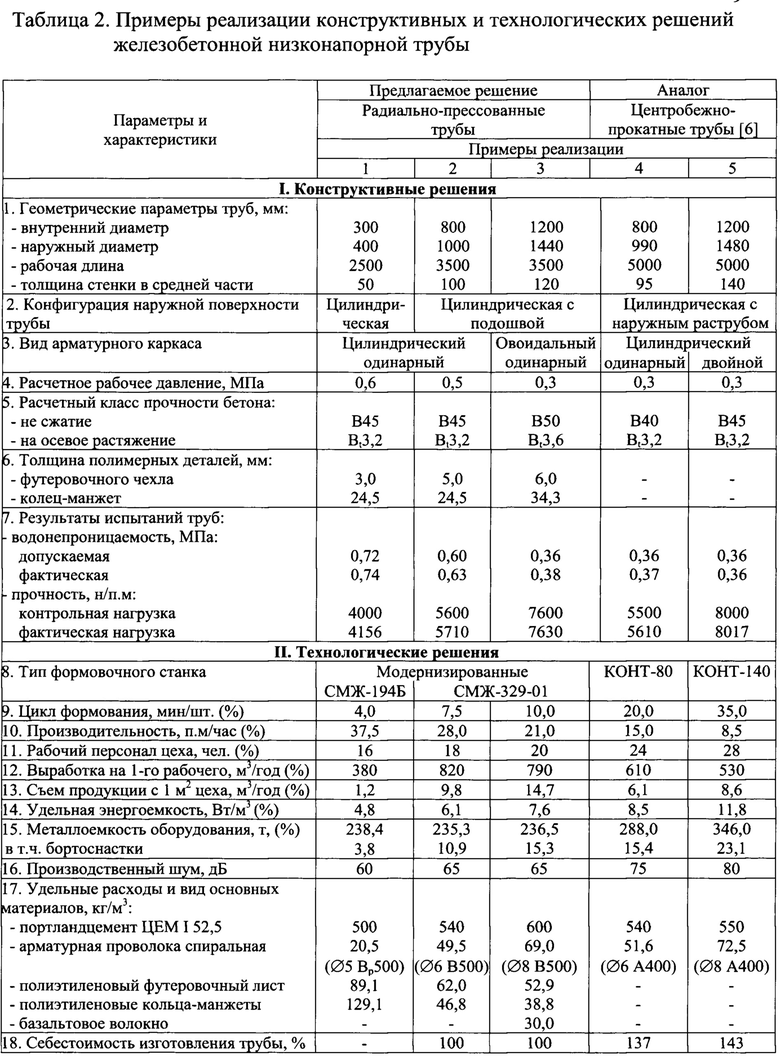

Примеры реализации предлагаемых решений железобетонных низконапорных радиально-прессованных труб приведены в таблице 2.

Из данных таблицы 2 видно, что при принятых конструктивных и технологических решениях железобетонных радиально-прессованных труб подтверждается возможность их использования в низконапорных водоводах, в т.ч. при бестраншейной прокладке. При этом реализация предлагаемых технологических решений по сравнению с аналогом обеспечивает:

- повышение производительности в 1,9-2,5 раза, выработки на 1-го рабочего - в 1,3-1,5 раза и съема с 1 м2 производственной площади - в 1,6-1,7 раз.

- снижение удельной энергоемкости в 1,4-1,6 раза и металлоемкости бортоснастки - в 1,4-1,5 раза;

- улучшение санитарных условий труда, т.к. на 15-23% снижается уровень производственного шума и практически исключается вибрация, а также упраздняются неэкологичные операции по чистке и смазке опалубки, влияющие на запыленность и загрязненность воздуха в производственных помещениях.

Источники информации

1. ГОСТ 18599-2001. Трубы напорные из полиэтилена. Технические условия.

2. ГОСТ 32415-2013. Трубы напорные из термопластов и соединительные детали к ним для сетей водоснабжения и отопления. Общие технические условия.

3. ГОСТ Р 54560-2015. Трубы и детали трубопроводов из реактопластов, армированных стекловолокном, для водоснабжения, водоотведения, дренажа и канализации. Технические условия.

4. ГОСТ 31416-2009. Трубы и муфты хризотилцементые. Технические условия.

5. ГОСТ 22000-86. Трубы бетонные и железобетонные. Типы и основные параметры.

6. Т.П. Сенкевич, С.З. Рагольский, В.Н. Померанец. Железобетонные трубы. М., Стройиздат, 1989.

7. ГОСТ 6482-2011 (с изм. 1). Трубы железобетонные безнапорные. Технические условия.

8. ГОСТ Р 58323-2018. Трубы железобетонные для бестраншейной прокладки инженерных сетей. Технические условия.

9. Машины и оборудование для производства сборного железобетона. Отраслевой каталог Минстройдормаша СССР. 1988.

10. ГОСТ 31384-2017. Защита бетонных и железобетонных конструкций от коррозии. Общие технические требования.

11. ГОСТ 31108-2016. Цементы общестроительные. Технические условия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОПЛАСТИКОБЕТОННАЯ АГРЕССИВОСТОЙКАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2451859C2 |

| Способ изготовления виброгидропрессованных труб со спирально-перекрестным арматурным каркасом | 1988 |

|

SU1653984A1 |

| Железобетонная труба с внутренним стеклокомпозитным сердечником для напорных и безнапорных трубопроводов, прокладываемых методом микротоннелирования | 2019 |

|

RU2703115C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ БЕЗРАСТРУБНЫХ ТРУБ | 1992 |

|

RU2068778C1 |

| Способ изготовления железобетонных напорных гидропрессованных труб | 1985 |

|

SU1293034A1 |

| Вставка для ремонта трубопровода из железобетонных труб | 1989 |

|

SU1795216A1 |

| Способ формования виброгидропрессованных трубчатых изделий | 1989 |

|

SU1715638A1 |

| Форма для изготовления напорных виброгидропрессованных труб с металлическим цилиндром | 1991 |

|

SU1838112A3 |

| СТЕКЛОПЛАСТИКОБЕТОННАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2457387C2 |

| Способ изготовления гидропрессованных напорных труб | 1989 |

|

SU1675102A2 |

Группа изобретений относится к строительству подземных низконапорных систем водоснабжения и водоотведения из железобетонных труб и их заводскому изготовлению. Труба железобетонная с круглым отверстием диаметром 300-1200 мм для подземных низконапорных трубопроводов, транспортирующих неагрессивные жидкости с температурой до 95°С под давлением до 6 ати, монтируемых открытым траншейным методом с обратной засыпкой грунта или закрытым методом продавливания - микротоннелированием с использованием для стыкования смежных труб резиновых уплотнительных колец с размером поперечного сечения 16-24 мм, состоит из средней части, втулочного и раструбного стыковочных концов. При этом труба выполнена из ненапряженного тяжелого бетона, армирована одинарным стальным сварным проволочным ортогональным или спирально-перекрестным цилиндрическим или овоидальным каркасом. Бетон трубы имеет классы по прочности на осевое растяжение не менее Rbt 3,2 и сжатие не менее В45. Труба имеет рабочую длину 2,5-3,5 м и выполнена с раструбом, не выступающим за ее наружную цилиндрическую поверхность. Средняя часть трубы имеет наружную цилиндрическую поверхность для труб всех диаметров 300-1200 мм или частично цилиндрическую с плоской опорной подошвой для труб диаметром 800-1200 мм. Стенка трубы имеет толщину, равную 1/5-1/12 ее внутреннего диаметра. Наружная поверхность средней части трубы выполнена полимерной из герметичного тонколистового полиэтиленового или полипропиленового футеровочного чехла толщиной 3-6 мм с внутренними V-образными точечными анкерами высотой не менее 15 мм, закрепляющими чехол в бетоне. Стыковочные концы трубы имеют сборные полимерные - полиэтиленовые или полипропиленовые кольца уголкового поперечного сечения, состоящие из герметично приваренных друг к другу полимерных колец-манжет толщиной 20-40 мм: внутренних шириной 50-80 мм и наружных шириной 80-120 мм. При этом внутреннее кольцо-манжета раструбного конца трубы предназначено для заталкивания резинового уплотнительного кольца при стыковке труб, а внутреннее кольцо-манжета на втулочном конце трубы является упором для резинового уплотнительного конца при стыковке труб. Втулочный конец трубы имеет железобетонную ступеньку шириной 80-100 мм, состоящую из трех частей: цилиндрической шириной 25-30 мм в торце трубы, предназначенной для установки резинового уплотнительного кольца перед стыковкой труб, конической, по которой перемещается уплотнительное кольцо при его заталкивании, и цилиндрической, на которой оно фиксируется после окончания стыковки труб. Наружные кольца-манжеты соединены герметично сваркой заподлицо по наружной поверхности трубы с футеровочным чехлом. За сборным полимерным кольцом раструбного конца трубы размещено плоское древесно-стружечное кольцо (ДСК) толщиной 20-25 мм, внутренний диаметр которого равен диаметру условного прохода трубы. ДСК плотно закреплено к торцу внутреннего полимерного кольца-манжеты стальными шурупами длиной 40-60 мм, а также имеет дополнительные ввинченные в него такие же стальные шурупы, обеспечивающие надежное сцепление ДСК с затвердевшим бетоном трубы. Согласно способу изготовления трубы, в наружную вертикальную разъемную стальную форму помещают фальшь-форму с ДСК в ее нижней части и арматурный каркас с фиксаторами его проектного положения. Собранную опалубку, состоящую из наружной стальной формы и укомплектованной фальшь-формы, перемещают краном на поворотный стол поста формования, опирая ее торцевыми поверхностями сборного полимерного кольца и наружной плоской поверхностью ДСК на несъемное стальное кольцо. Формование трубы проводят методом радиального прессования с использованием роликовой головки, уплотняющей бетонную смесь и формирующей внутреннюю поверхность трубы. Техническим результатом является создание надежной конструкции железобетонной низконапорной трубы и повышение эффективности ее изготовления. 2 н.п. ф-лы, 1 ил., 2 табл.

1. Труба железобетонная с круглым отверстием диаметром 300-1200 мм для подземных низконапорных трубопроводов, транспортирующих неагрессивные жидкости с температурой до 95°С под давлением до 6 ати, монтируемых открытым траншейным методом с обратной засыпкой грунта или закрытым методом продавливания - микротоннелированием с использованием для стыкования смежных труб резиновых уплотнительных колец с размером поперечного сечения 16-24 мм, состоящая из средней части, втулочного и раструбного стыковочных концов, отличающаяся тем, что выполнена из ненапряженного тяжелого бетона, армирована одинарным стальным сварным проволочным ортогональным или спирально-перекрестным цилиндрическим или овоидальным каркасом; бетон трубы имеет классы по прочности на осевое растяжение не менее Rbt 3,2 и сжатие не менее В45; труба имеет рабочую длину 2,5-3,5 м и выполнена с раструбом, не выступающим за ее наружную цилиндрическую поверхность; средняя часть трубы имеет наружную цилиндрическую поверхность для труб всех диаметров 300-1200 мм или частично цилиндрическую с плоской опорной подошвой для труб диаметром 800-1200 мм; стенка трубы имеет толщину, равную 1/5-1/12 ее внутреннего диаметра; наружная поверхность средней части трубы выполнена полимерной из герметичного тонколистового полиэтиленового или полипропиленового футеровочного чехла толщиной 3-6 мм с внутренними V-образными точечными анкерами высотой не менее 15 мм, закрепляющими чехол в бетоне; стыковочные концы трубы имеют сборные полимерные - полиэтиленовые или полипропиленовые кольца уголкового поперечного сечения, состоящие из герметично приваренных друг к другу полимерных колец-манжет толщиной 20-40 мм: внутренних шириной 50-80 мм и наружных шириной 80-120 мм, при этом внутреннее кольцо-манжета раструбного конца трубы предназначено для заталкивания резинового уплотнительного кольца при стыковке труб, а внутреннее кольцо-манжета на втулочном конце трубы является упором для резинового уплотнительного конца при стыковке труб; втулочный конец трубы имеет железобетонную ступеньку шириной 80-100 мм, состоящую из трех частей: цилиндрической шириной 25-30 мм в торце трубы, предназначенной для установки резинового уплотнительного кольца перед стыковкой труб, конической, по которой перемещается уплотнительное кольцо при его заталкивании, и цилиндрической, на которой оно фиксируется после окончания стыковки труб; наружные кольца-манжеты соединены герметично сваркой заподлицо по наружной поверхности трубы с футеровочным чехлом; за сборным полимерным кольцом раструбного конца трубы размещено плоское древесно-стружечное кольцо (ДСК) толщиной 20-25 мм, внутренний диаметр которого равен диаметру условного прохода трубы; ДСК плотно закреплено к торцу внутреннего полимерного кольца-манжеты стальными шурупами длиной 40-60 мм, а также имеет дополнительные ввинченные в него такие же стальные шурупы, обеспечивающие надежное сцепление ДСК с затвердевшим бетоном трубы.

2. Способ изготовления трубы по п. 1, отличающийся тем, что перед формованием трубы на цилиндрическом шаблоне изготавливают футеровочный чехол из предварительно вырезанного прямоугольного полиэтиленового или полипропиленового листа с анкерами, загибаемого по поверхности шаблона и герметично свариваемого в стык по продольной направляющей цилиндра; поперечной резкой полиэтиленовых или полипропиленовых напорных труб изготавливают полимерные кольца-манжеты толщиной 20-40 мм и шириной 50-120 мм, которые сваривают в сборные кольца уголкового поперечного сечения; на цилиндрическом шаблоне собирают фальшь-форму, для чего к торцам готового полимерного футеровочного чехла герметично приваривают сборные полимерные кольца уголкового поперечного сечения и шурупами крепят ДСК к сборному полимерному кольцу раструбного конца трубы; в наружную вертикальную разъемную стальную форму помещают фальшь-форму с ДСК в ее нижней части и арматурный каркас с фиксаторами его проектного положения; собранную опалубку, состоящую из наружной стальной формы и укомплектованной фальшь-формы, перемещают краном на поворотный стол поста формования, опирая ее торцевыми поверхностями сборного полимерного кольца и наружной плоской поверхностью ДСК на несъемное стальное кольцо; формование трубы проводят методом радиального прессования с использованием роликовой головки, уплотняющей бетонную смесь и формирующей внутреннюю поверхность трубы, при этом роликовая головка состоит из двух поясов роликов, вращающихся в противоположных направлениях, и одновременно поднимающихся снизу до верха формы со скоростью, обратно пропорциональной диаметру трубы и квадрату толщины ее стенки; для формования трубы применяют бетонные смеси с показателем жесткости Ж4-Ж5 без дисперсного армирования или с использованием неметаллической фибры в количестве не менее 15 кг на 1 м3 бетонной смеси; в качестве вяжущего используют портландцемент с расходом не менее 500 кг на 1 м3 бетонной смеси, в том числе быстротвердеющий марок не менее ЦЕМ I 52,5; в качестве заполнителей применяют щебень крупностью не более 10 мм и песок, имеющий модуль крупности 2,1-3,3, в соотношении по массе 0,6-0,7; при дисперсном армировании фибру равномерно подают сверху вместе с бетонной смесью на работающую роликовую головку; бетонные поверхности торца и ступеньки втулочного конца трубы формируют верхним металлическим штампом, совершающим круговые возвратно-поступательные заглаживающие и уплотняющие смесь движения с одновременным орошением поверхностей водой или цементным молоком, а торцевую бетонную поверхность раструбного конца трубы формирует ДСК; после окончания бетонирования опалубку с отформованной трубой перемещают краном на пост твердения, где наружную стальную форму немедленно раскрывают и снимают краном с фальшь-формы, в которой трубу оставляют до окончания твердения бетона.

| ПРИСПОСОБЛЕНИЕ ДЛЯ РЕГУЛИРОВАНИЯ ПОДАЧИ В ТОПКУ ЖИДКОГО ТОПЛИВА И ВОЗДУХА ДЛЯ ЕГО СЖИГАНИЯ | 1926 |

|

SU6482A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Трубы железобетонные безнапорные | |||

| Технические условия | |||

| КОРРОЗИОННО-СТОЙКАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2426642C2 |

| ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕОРГАНИЧЕСКИ НАПОЛНЕННОГО МАТЕРИАЛА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2143341C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫЙТРУБ | 1972 |

|

SU424722A1 |

| EP 3143321 А1, 22.03.2017 | |||

| Способ получения сложных эфиров замещенных цис-или транс-циклопропанкарбоновых кислот и @ -циано-3-феноксибензилового спирта /S/ или /RS/ конфигурации | 1979 |

|

SU969154A3 |

Авторы

Даты

2022-04-18—Публикация

2020-01-22—Подача