Изобретение относится к оборудованию для переработки композиционных материалов и может быть использовано в различных отраслях народного хозяйства при изготовлении изделий с локальным изменением кривизны по его образующей и контуру.

Целью изобретения является расширение технологических возможностей оправки.

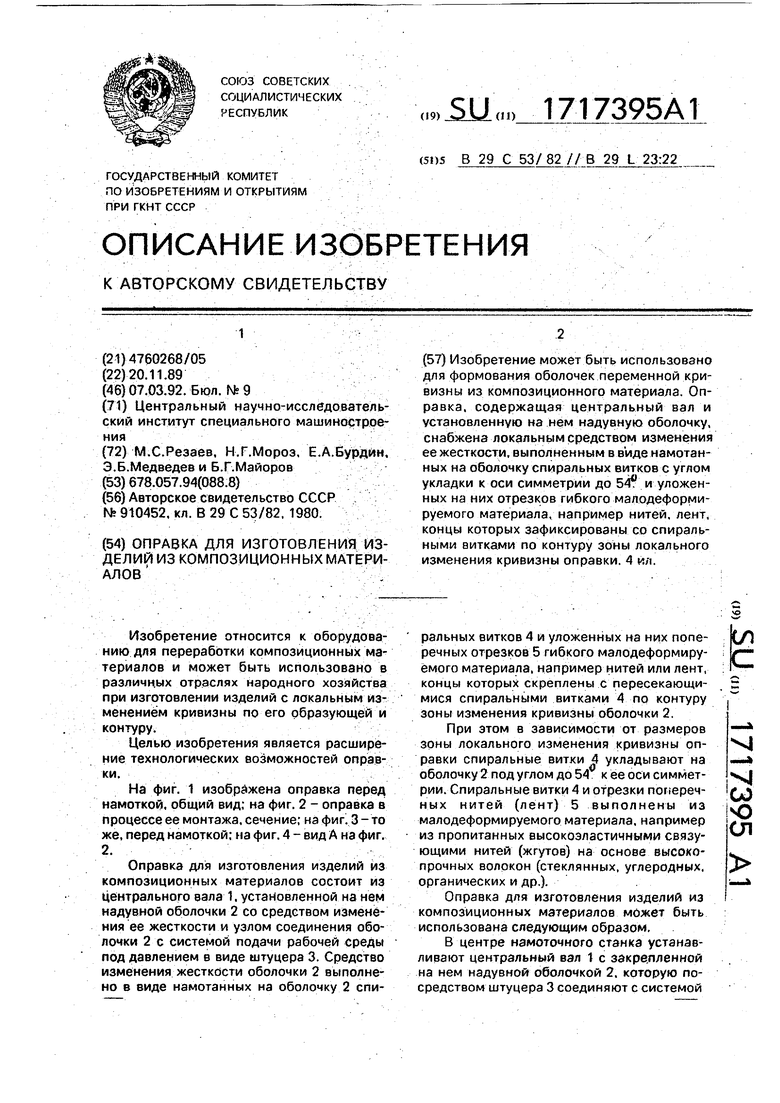

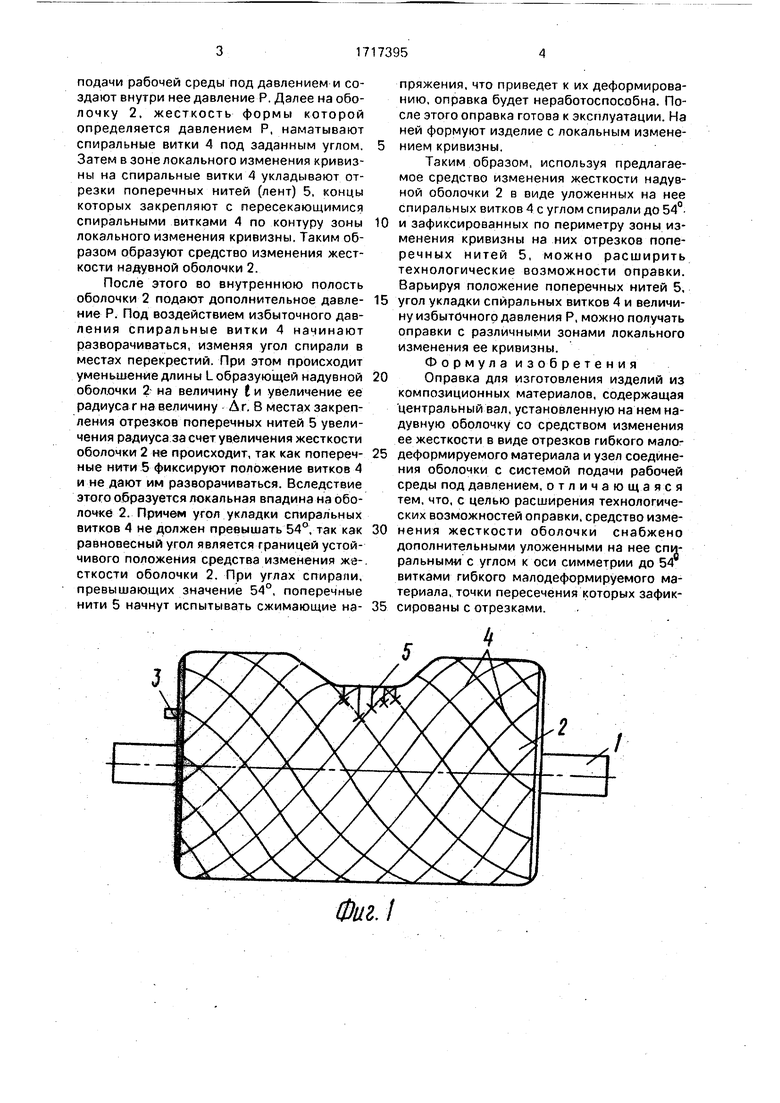

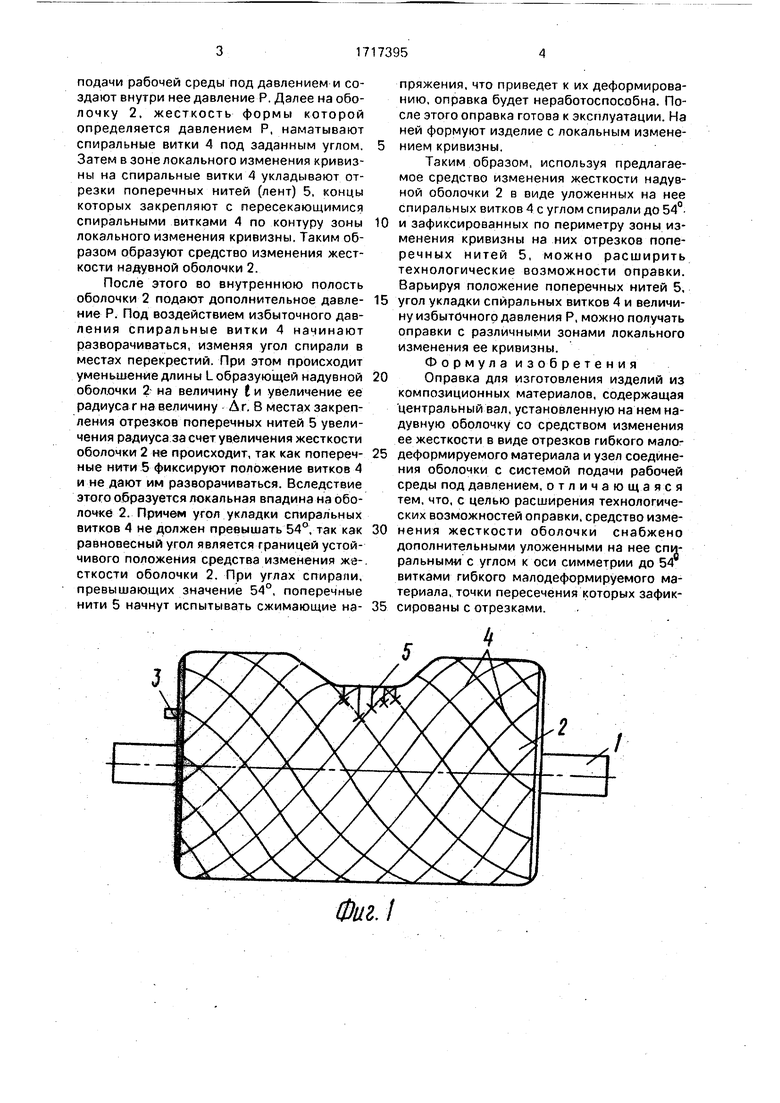

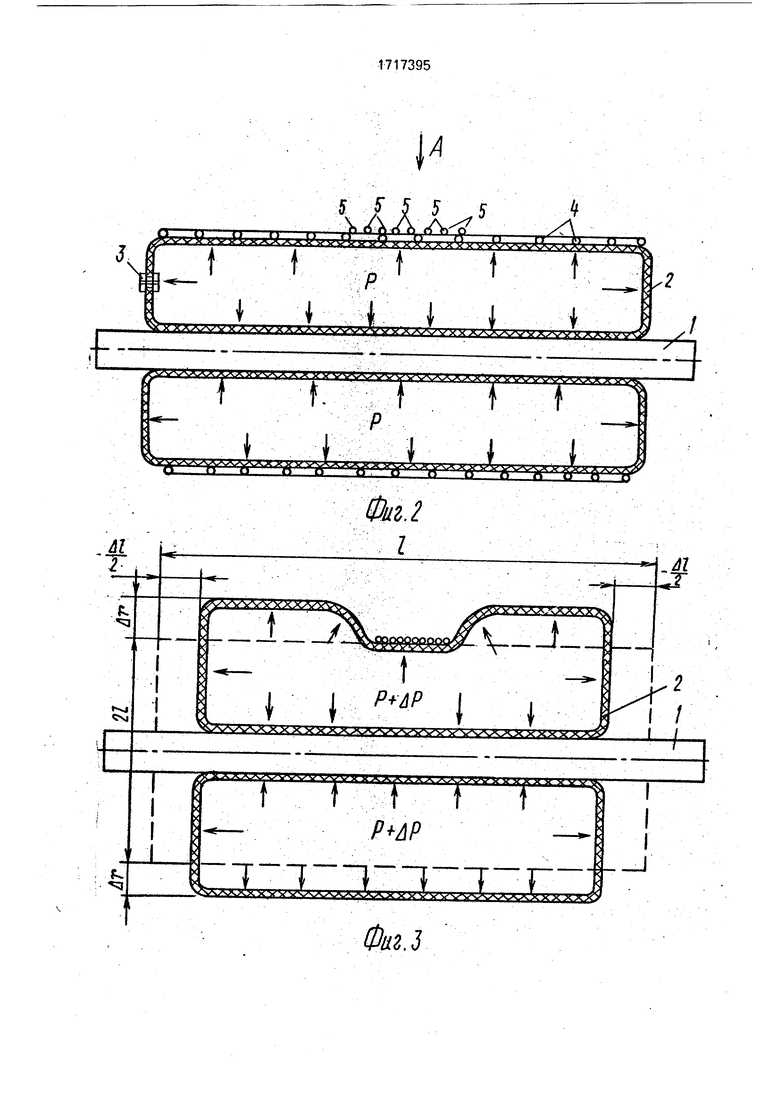

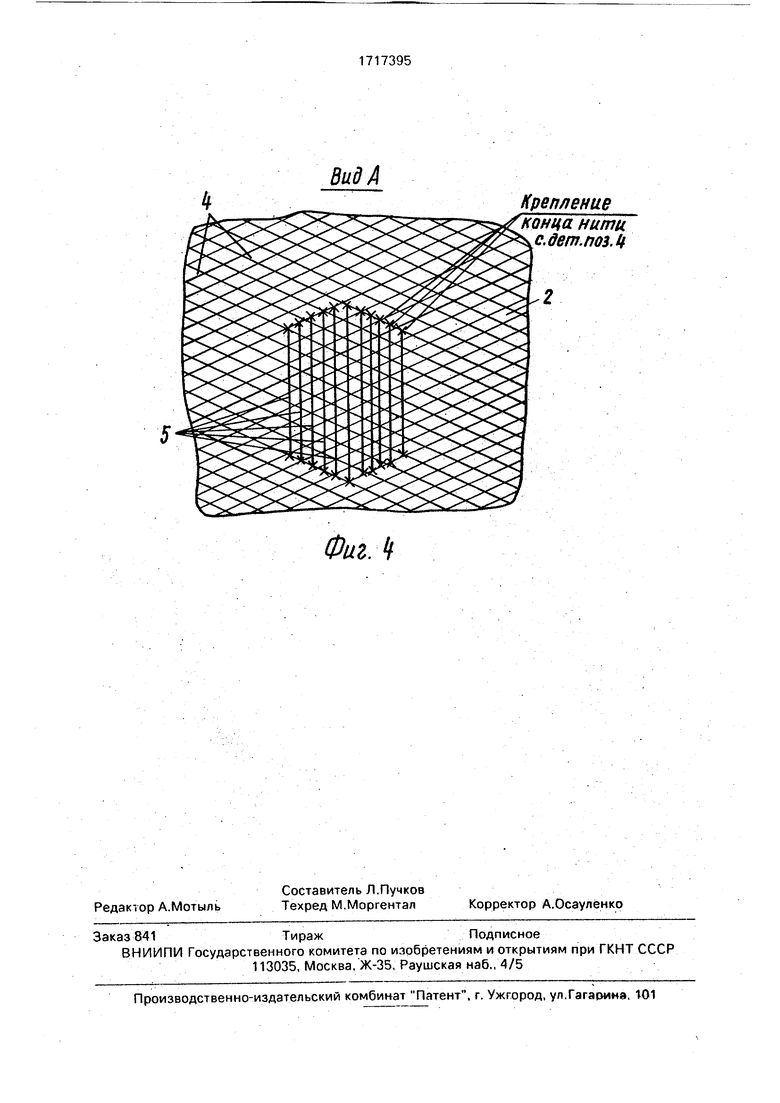

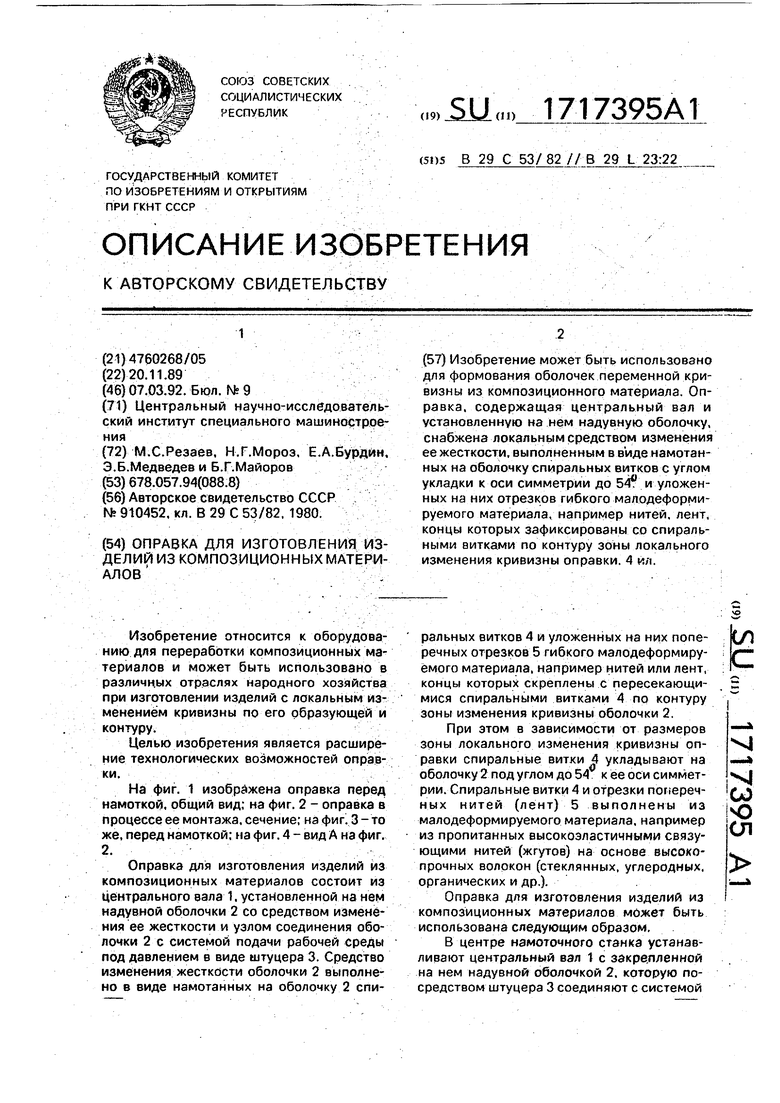

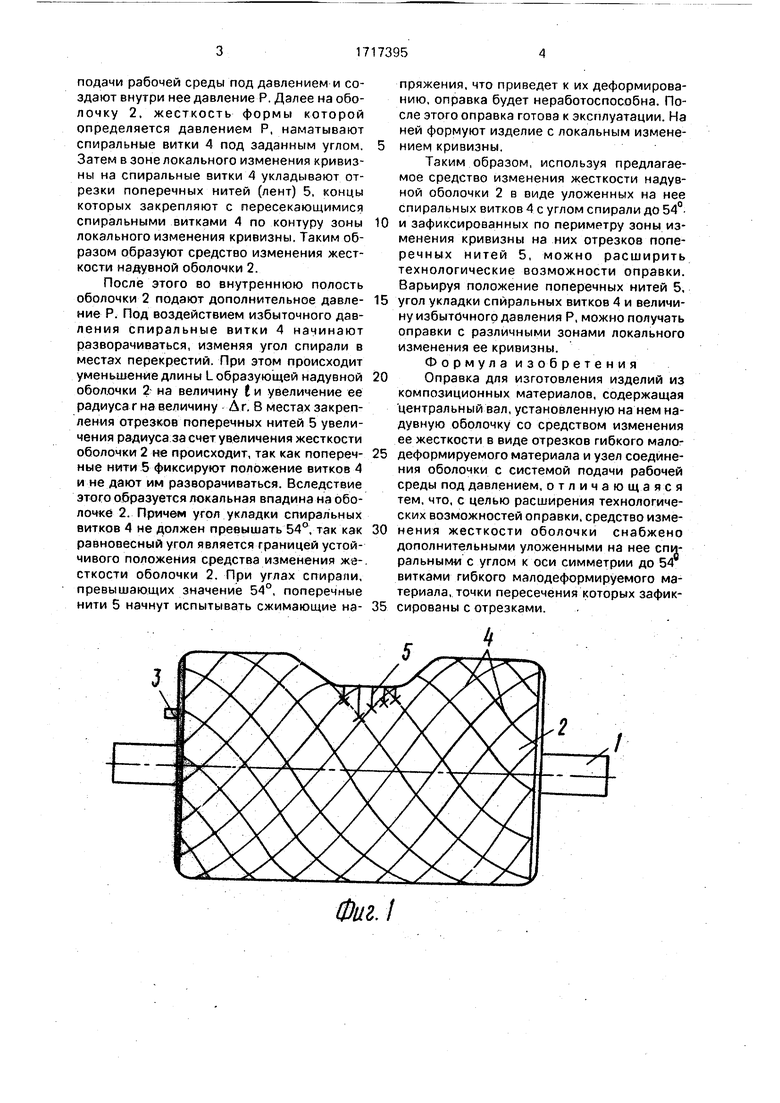

На фиг. 1 изображена оправка перед намоткой, общий вид; на фиг. 2 - оправка в процессе ее монтажа, сечение; на фиг 3 -то же, перед намоткой; на фиг. 4 - вид А на фиг.

2- .. , .. --....

Оправка для изготовления изделий из композиционных материалов состоит из центрального вала 1. установленной на нем надувной оболочки 2 со средством изменения ее жесткости и узлом соединения оболочки 2 с системой подачи рабочей среды под давлением в виде штуцера 3. Средство изменения жесткости оболочки 2 выполнено в виде намотанных на оболочку 2 спиральных витков 4 и уложенных на них поперечных отрезков 5 гибкого малодеформиру- ёмого материала, например нитей или лент, концы которых скреплены с пересекающимися спиральными витками 4 по контуру зоны изменения кривизны оболочки 2.

При этом в зависимости от размеров зоны локального изменения кривизны оправки спиральные витки 4 укладывают на оболочку 2 под углом до 54 к ее оси симметрии. Спиральные витки 4 и отрезки поперечных нитей (лент) 5 выполнены из малодеформируемого материала, например из пропитанных высокоэластичными связующими нитей (жгутов) на основе высокопрочных волокон (стеклянных, углеродных, органических и др.).

Оправка для изготовления изделий из композиционных материалов может быть использована следующим образом,

В центре намоточного станка устанавливают центральный вал 1 с закрепленной на нем надувной оболочкой 2. которую посредством штуцера 3 соединяют с системой

СП

а $

подачи рабочей среды под давлением и создают внутри нее давление Р. Далее на обо- лочку 2, жесткость формы которой определяется давлением Р, наматывают спиральные витки 4 под заданным углом. Затем в зоне локального изменения кривизны на спиральные витки 4 укладывают отрезки поперечных нитей (лент) 5, концы которых закрепляют с пересекающимися спиральными витками 4 по контуру зоны локального изменения кривизны. Таким образом образуют средство изменения жесткости надувной оболочки 2.

После этого во внутреннюю полость оболочки 2 подают дополнительное давле- ние Р. Под воздействием избыточного давления спиральные витки 4 начинают разворачиваться, изменяя угол спирали в местах перекрестий. При этом происходит уменьшение длины L образующей надувной оболочки 2 на величину t и увеличение ее радиуса г на величину Дг. В местах закрепления отрезков поперечных нитей 5 увеличения радиуса за счет увеличения жесткости оболочки 2 не происходит, так как попереч- ны-е нити 5 фиксируют положение витков 4 и не дают им разворачиваться. Вследствие этого образуется локальная впадина на оболочке 2. Причем угол укладки спиральных витков 4 не должен превышать 54°, так как равновесный угол является границей устойчивого положения средства изменения жесткости оболочки 2. При углах спирали, превышающих значение 54°, поперечные нити 5 начнут испытывать сжимающие на-

пряжения, что приведет к их деформированию, оправка будет неработоспособна. После этого оправка готова к эксплуатации. На ней формуют изделие с локальным изменением кривизны.

Таким образом, используя предлагаемое средство изменения жесткости надувной оболочки 2 в виде уложенных на нее спиральных витков 4 с углом спирали до 54°. и зафиксированных по периметру зоны изменения кривизны на них отрезков поперечных нитей 5, можно расширить технологические возможности оправки. Варьируя положение поперечных нитей 5, угол укладки спиральных витков 4 и величину избыточного давления Р, можно получать оправки с различными зонами локального изменения ее кривизны.

Формула из обретения Оправка для изготовления изделий из композиционных материалов, содержащая центральный вал, установленную на нем надувную оболочку со средством изменения ее жесткости в виде отрезков гибкого малодеформируемого материала и узел соединения оболочки с системой подачи рабочей среды под давлением, отличаю щ.а я с я тем, что, с целью расширения технологических возможностей оправки, средство изменения жесткости оболочки снабжено дополнительными уложенными на нее спи- ральнымм с углом к оси симметрии до 54 витками гибкого малодеформируемого материала, точки пересечения которых зафиксированы с отрезками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оболочка из композиционных материалов | 1989 |

|

SU1791657A1 |

| Оправка для изготовления изделий из композиционных материалов | 1989 |

|

SU1792840A1 |

| Оболочка из композиционных материалов | 1989 |

|

SU1707399A1 |

| Оправка для изготовления изделий из композиционных материалов | 1989 |

|

SU1745554A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕШЛЕМА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И БРОНЕШЛЕМ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2423059C1 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

| Оболочка из композиционных материалов | 1989 |

|

SU1717895A1 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

| ПАТРУБОК ГИБКИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ НА ОСНОВЕ НЕВУЛКАНИЗИРОВАННОЙ ПРОРЕЗИНЕННОЙ СТЕКЛОТКАНИ | 2023 |

|

RU2817033C1 |

Изобретение может быть использовано для формования оболочек переменной кривизны из композиционного материала. Оправка, содержащая центральный вал и установленную на нем надувную оболочку, снабжена локальным средством изменения ее жесткости, выполненным в виде намотанных на оболочку спиральных витков с углом укладки к оси симметрии до 54 и уложенных на них отрезков гибкого малодеформируемого материала, например нитей, лент, концы которых зафиксированы со спиральными витками по контуру зоны локального изменения кривизны оправки. 4 ил.

фиг. I

Вид А

ФигЛ

Крепление конца нити e.dem.no3,it

| Устройство для изготовления полых многослойных резиновых изделий | 1980 |

|

SU910452A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-03-07—Публикация

1989-11-20—Подача