Изобретение относится к строительным материалам, а именно к составам для обработки искусственных камней путем устройства защитного покрытия.

Цель изобретения - стабилизация физико-механических свойств в среде паров молочной кислоты.

Высокая стабильность физико-механических показателей покрытия, эксплуатируемого в агрессивной среде, обеспечивается за счет присутствия в системе труднорастворимых нереагентоспособных щелочесо- держащих полимерных соединений, образующихся при взаимодействии в покрытии компонентов, представленных преимущественно гидратными соединениями переменного состава. При введении в состав покрытия гидросиликата кальция в сочетании с бутадиенстирольным латексом

появляется возможность быстрого получения покрытия плотной структуры с дополнительным резервом прочности, стабильно ведущего себя в среде паров молочной кислоты СНзСН(ОН)СООН. При этом шлак производства безуглеродистого феррохрома, сульфитно-дрожжевая бражка и карбамид, химически взаимодействующие между собой в системе, играя роль комплексной добавки, являются активным центром (центром затравки), способствующим быстрому и полному взаимодействию компонен- тов в системе с образованием труднорастворимых полимерных соединений. При таком сочетании компонентов в системе после их взаимодействия в покрытии практически не остается свободных непрореагировавших веществ, в результате чего достигается максимальное количество новообразований в системе, обеспечиваюvlСЛ -Ч

ы

щих высокую стабильность такого состава в агрессивной среде.

Используют: калиевое жидкое стекло с кремнеземистым модулем 2,8, которое в процессе приготовления состава разводят водой до плотности 1,18 г/см3 (ТУ 6-18-204- 74);

-речной песок светлых тонов (белый, желтый) с размером частиц не более 1,2 мм. Песок не должен содержать глинистых примесей (ГОСТ 8736-85);

. - сульфитно-дрожжевую бражку, удовлетворяющую ОСТ 82-79-72 Концентрат сульфитно-дрожжевой бражки ;

-шлак производства безуглеродистого феррохрома белого цвета имеет следующий химический состав, мас.%: SiOa 24,3-27,5; А120з4,7-6,8: СаО44,8-47,2; МдО 12,3-14,5; РегОз 1,1-1.8; С 0,2-0,3; Те02 0,18-0,21; Сг20з 5,4-6,1.

В примерах используют молотый шлак производства безуглеродистого феррохрома следующего химического состава, мас.%: SI02 25,9; А1гОз 5,9; СаО 46.9; МдО 13,7; Рв20з 1.3: С 0.3; Те02 0,20; СгаОз 5,8 с Зуд - 5000-6000 см2/г по прибору ПСХ-2;

-карбамид Днепродзержинском химкомбината;

-бутандиенстирольный латекс марки СКС-65 ГП Б - продукт совместной полимеризации бутадиена со стиролом в соотношении 35:65 по массе в водной эмульсии (ГОСТ 10564-75);

-дисперсный гидросиликат кальция вида CaO.Si02.2H20 получают из химически чистых веществ - кремниевой кислоты (ГОСТ 4214-78) и окиси кальция (ГОСТ 8677- 76) путем совместного мокрого помола в шаровой мельнице при В/Т 1 с последующим пропариванием по режиму 3 + 6 + 3 ч при 95±5°С. Соотношение компонентов берут из расчета получения гидросиликата кальция с основностью, равной 1. Для получения мелкодисперсного порошка смеси после пропаривания высушивают при 70- 90°С до влажности не более 1,5%, после чего измельчают до удельной поверхности 5000-6000 см2/г по прибору ПСХ-2.

Состав готовят следующим образом.

Шлак производства безуглеродистого феррохрома, песок, сульфитно-дрожжевую бражку и карбамид размалывают в шаровой мельнице до удельной поверхности 5000- 6000 см /г по прибору ПСХ-2. Полученный порошок смешивают с гидросиликатом кальция и бутадиенстирольным латексом. Затем в смесь вводят жидкое стекло, разведенное до плотности 1,18 г/см3, при непрерывном перемешивании. Стойкость

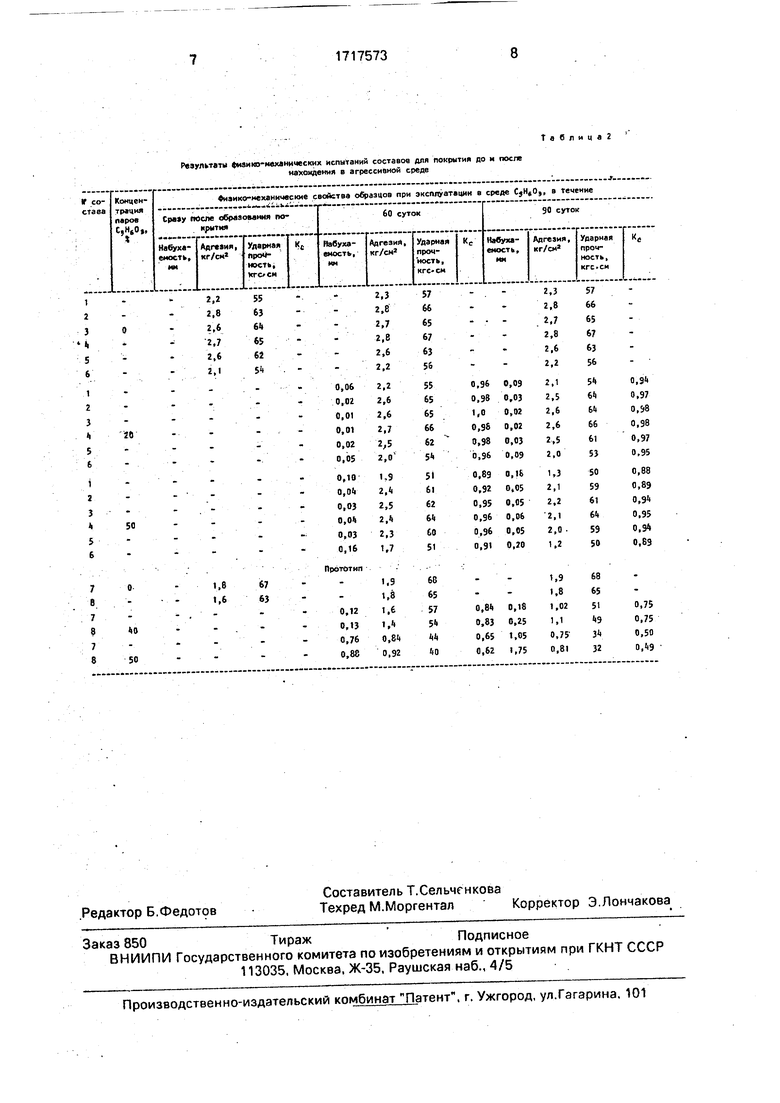

покрыi ий в парах молочной кислоты СзНеОз определяют следующим образом.

Из цементно-песчаного раствора (состава 1:3 при В/Ц 0,5) изготавливают образцы-цилиндры (с шарообразным концом) диаметром 18 мм и высотой 60 мм. армированные по центру металлическим крючком (все кромки цилиндра закруглены). Образцы высушивают до постоянной массы. На под0 сушенную поверхность наносят состав для покрытия в два приема. При этом одновременно окрашивают металлические крючки. Формирование покрытия происходит в естественных условиях при 18J нане5 сении состава на бетонную поверхность покрытие твердеет в естественных условиях от 1,3 до 2,0 ч. Затем образцы подвешивают в батарейный стакан, который на 1/3 объема заполнен раствором молочной кислоты

0 (СНзСН(ОН)СООН). Стакан герметически закрывают крышкой с креплениями для крючков. Батарейный стакан устанавливают на водяную баню с постоянной температурой 30+5°С. При 30+5°С образцы выдержи5 в ают 6 ч, а при 18+5° Ј-в 18 ч.. Через 20 и 60 суток образцы высушивают при 18±5°С до постоянной массы и проводят испытания физико-механических свойств.

Адгезию покрытий определяют путем.

0 отрыва покрытия штампом. Прочность сцепления характеризуется силой отрыва штампа, который приклеивают к испытуемому покрытию эпоксидным клеем.

На одну из поверхностей бетонных об5 разцов-кубов 7 х 7 х 7 см наносят испытуемый состав. К образовавшемуся покрытию со слоем эпоксидного клея прикладывают штамп и через отверстия в нем заполняют полость штампа эпоксидным клеем. Покры0 тие по периметру штампа надрезают острым ножом. После отверждения клея образец испытывают на отрыв прибором ППГ-1.

Прочность сцепления испытуемого по5 крытая с бетоном рассчитывают по формуле

Р2

(7 - кг/см ,

.где Р-усилие при отрыве, кг;

S - площадь отрыва, см .

0- Набухаемость покрытий определяют микрометром с точностью до 0,01 мм.

Ударную прочность определяют в соответствии с ГОСТ 4765-73,

Коэффициент стойкости (Кс) определя- 5 ют как отношение ударной прочности покрытия, находящегося в присутствии агрессивной среды, к ударной прочности покрытия без нее.

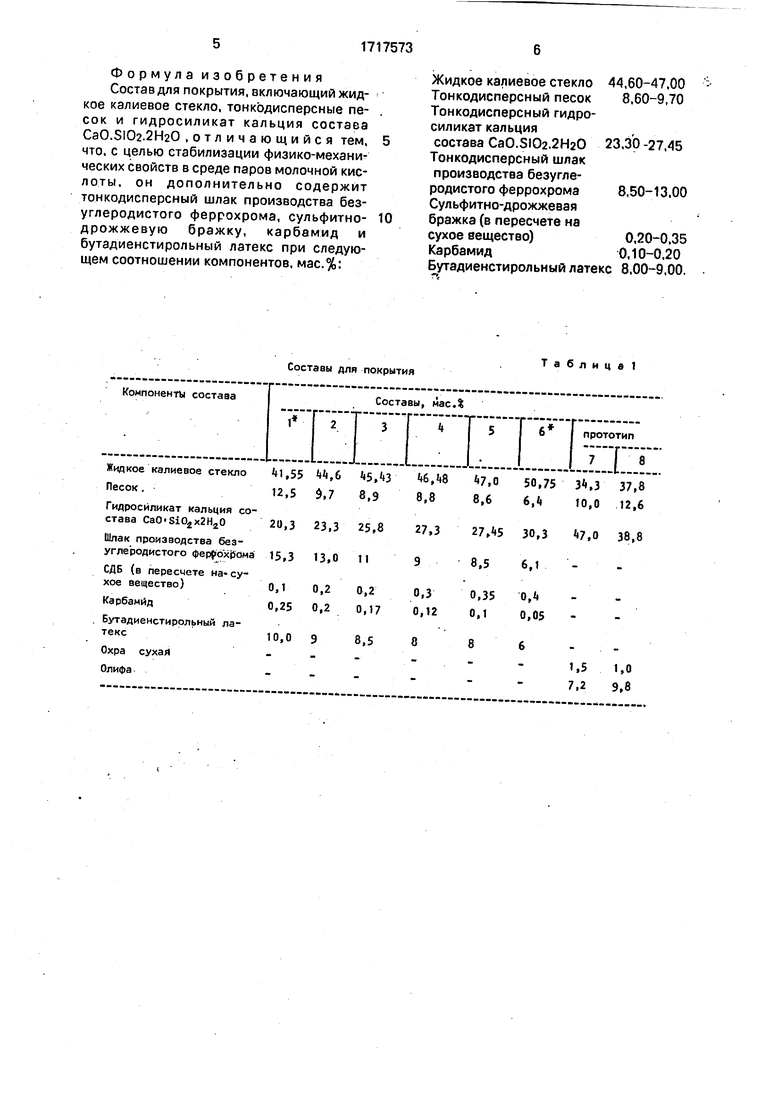

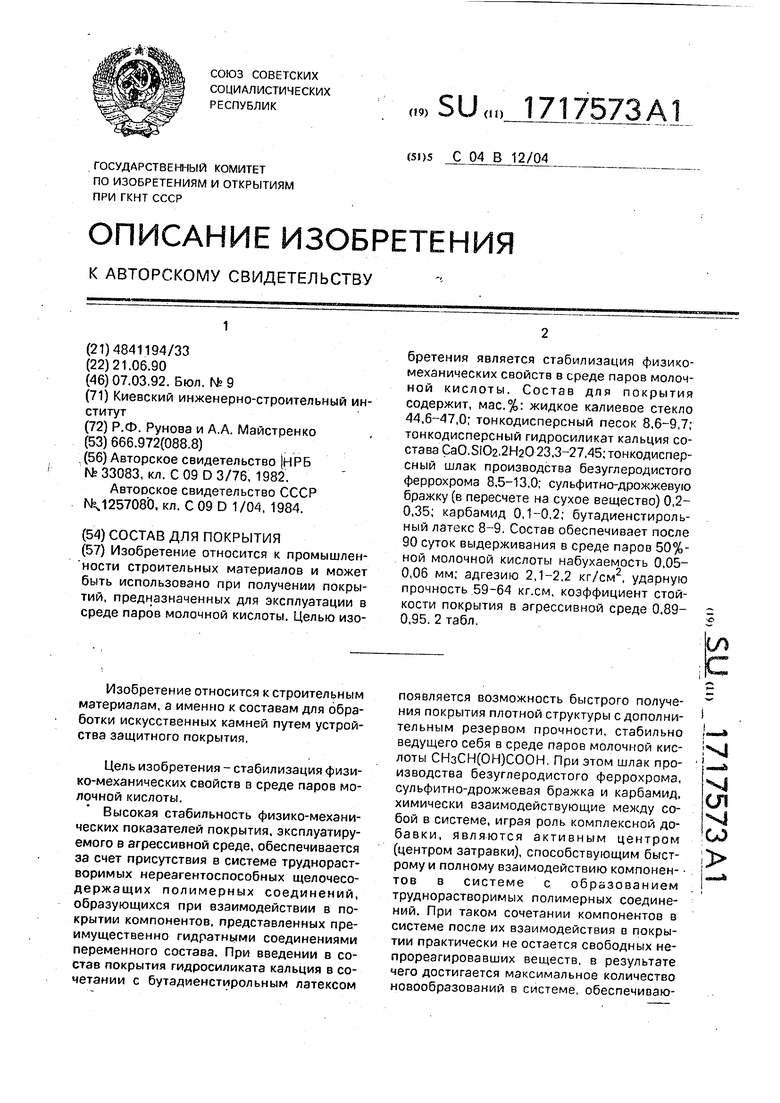

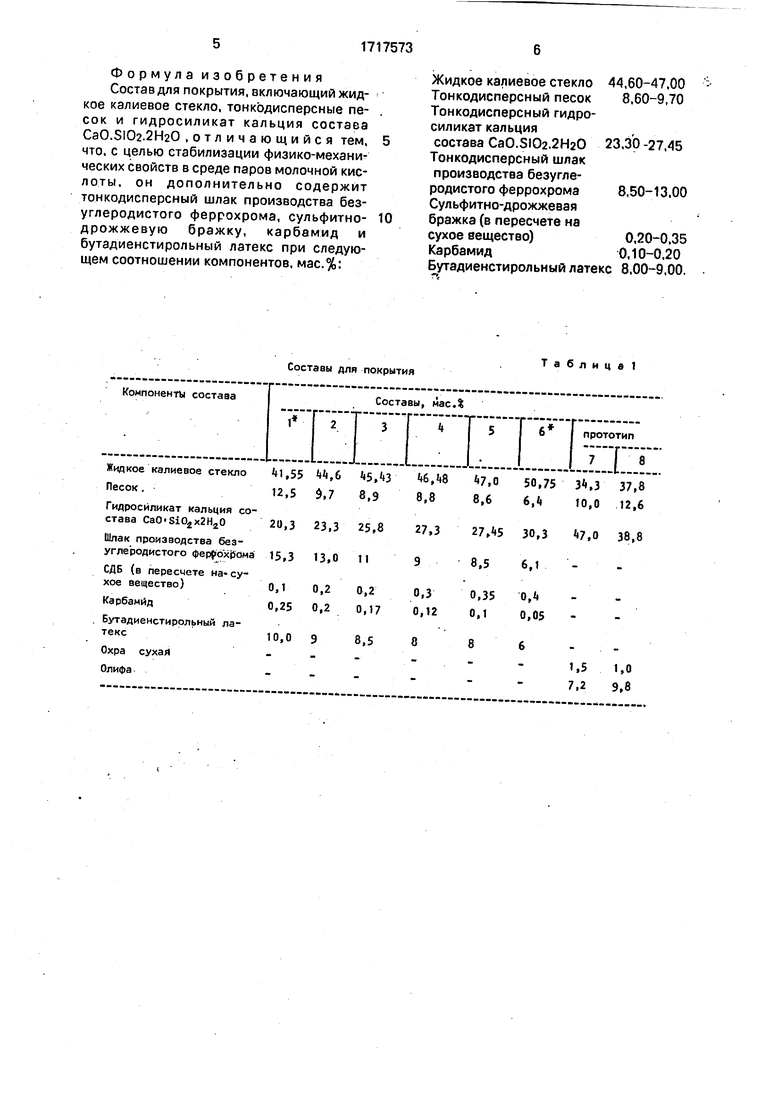

Составы покрытий и их физико-механические свойства приведены в табл.1 и 2.

Формула изобретения Составляя покрытия, включающий жидкое калиевое стекло, тонкодисперсные песок и гидросиликат кальция состава CaO..2H20 .отличающийся тем. что. с целью стабилизации физико-механических свойств в среде паров молочной кис- лоты. он дополнительно содержит тонкодисперсный шлак производства безуглеродистого феррохрома, сульфитно- дрожжевую бражку, карбамид и бутадиенстирольный латекс при следующем соотношении компонентов, мас.%:

0

Жидкое калиевое стекло 44,60-47,00 Тонкодисперсный песок 8,60-9,70 Тонкодисперсный гидросиликат кальция

состава CaO.Sl02.2H20 23.30 -27,45 Тонкодисперсный шлак производства безуглеродистого феррохрома 8,50-13.00 Сульфитно-дрожжевая бражка (в пересчете на сухое вещество)0,20-0,35

Карбамид0,10-0,20

Бутадиенстирольный латекс 8,00-9,00. .

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ | 2001 |

|

RU2216558C2 |

| Состав для покрытия | 1979 |

|

SU821475A1 |

| Легкобетонная смесь для ограждающих конструкций, подвергающихся воздействию агрессивных сред | 1989 |

|

SU1692965A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ КОМПОЗИТОВ | 2013 |

|

RU2521980C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2044714C1 |

| Композиция для производства облицовочных плит | 1980 |

|

SU903332A1 |

| СОСТАВ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2016 |

|

RU2612039C1 |

| Тампонажное вяжущее | 1980 |

|

SU937385A1 |

| БЕТОННАЯ СМЕСЬ | 1995 |

|

RU2081083C1 |

| Бетонная смесь | 1986 |

|

SU1418320A1 |

Изобретение относится к промышлен- ности строительных материалов и может быть использовано при получении покрытий, предназначенных для эксплуатации в среде паров молочной кислоты. Целью изобретения является стабилизация физико- механических свойств в среде паров молочной кислоты. Состав для покрытия содержит, мас.%: жидкое калиевое стекло 44,6-47,0; тонкодисперсный песок 8,6-9,7; тонкодисперсный гидросиликат кальция состава CaO.Si02.2H20 23,3-27,45; тонкодисперсный шлак производства безуглеродистого феррохрома 8,5-13,0; сульфитно-дрожжевую бражку (в пересчете на сухое вещество) 0,2- 0,35; карбамид 0,1-0,2; бутадиенстироль- ный латекс 8-9. Состав обеспечивает после 90 суток выдерживания в среде пароо 50%- ной молочной кислоты набухаемость 0,05- 0,06 мм; адгезию 2,1-2,2 кг/см2, ударную прочность 59-64 кг.см, коэффициент стойкости покрытия в агрессивной среде 0,89- 0,95. 2 табл.

става CaO-Si02x2H2020,3 Шлак производства безуглеродистого феррохрома15,3

СДБ (в пересчете на-сухое вещество)0,1

Карбамид0,25 Бутадиенстирольный латекс10,0 Охра cyxart- ОлифаТаблице 1

27,,3 4,О 38,8

98,56,1 0,30,350,4

0,120,10,05

8

1,5 7,2

1,0 9,8

Результаты фиаимо-мвханмчееких испытаний составов для покрытия до и после нахождения 8 агрессивной среде

Таблица

| Свеклоуборочная машина | 1933 |

|

SU33083A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ И ИССЛЕДОВАНИЯ ЧАЕПОДРЕЗОЧНЫХ И ЧАЕСБОРОЧНЫХ АППАРАТОВ | 0 |

|

SU257080A1 |

| кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-03-07—Публикация

1990-06-21—Подача