Изобретение относится к металлургии, конкретно к термической обработке металлов при изготовлении холодно- и теп- лодеформированных электросварных и бесшовных труб, работающих в агрессивных средах. .

Цель изобретения - повышение стойкости труб против межкристаллитной коррозии при обеспечении требуемого уровня механических и технологических свойств.

Обработке подвергают трубы размером 25x2 мм в количестве 3000 м из стали

08Х18Н10Т.;,:-.

При использовании предлагаемого способа термообработку труб проводят следующим образом. Электросварную заготовку и трубы промежуточных размеров отжигают по режиму 1060 ± 10° С в течение 5 мин, воздух, трубы готовых размеров нагревают

до 800, 850, 875, 900, 950°С, выдерживают 3,5,10,20 мин (аустенитизация), охлаждают водовоздушную смесь, которая гарантирует скорость охлаждения 70 ЮО°С/с и на воздухе (10-20°С/с).

Предлагаемый режим термообработки (850°С, 10 мин, водовоздушная смесь) при- врдит к интенсивному карбидовыделению. Мелкодисперсные карбиды титана равномерно и плотно распределяются по телу и границам аустенитных зерен, что обусловливает отсутствие склонности металла к-межкристаллитной коррозии (МКК).

Увеличение времени выдержки при 850- 900° нецелесообразно, поскольку приводит к увеличению энергозатрат и потере производительности, не повышая существенно стойкости металла против МКК.

О

ел

ю

Если при низкотемпературной закалке нагрев труб производить при температуре более 900°С, в металле происходит растворение карбидов титана, а следовательно, и снижение стойкости против МКК. При температуре менее 850°С и времени выдержки менее 5 мин не успевают завершиться процессы рекристаллизации, в связи с чем не гарантируется уровень механических и технологических свойств. Кроме того, выделившихся карбидов титана недостаточно для гарантированной стойкости против МКК.

При охлаждении труб со скоростью менее 70°С/с возможно связывание свободного углерода с хромом, что неблагоприятно отразится на коррозионной стойкости металла. Охлаждение со скоростью более 100°С/с подавляет выделение карбидов хрома, что обеспечивает повышение стойкости против МКК. Однако использование скоростей охлаждения более 100°С/с нецелесообразно из-за усложнения термосредств.

Для сравнения проводят обработку по известному способу: отжиг при 1070°С, аус- тенитизация при 1070°С в течение 7 мин, охлаждение до 600°С со скоростью 780°С/с,

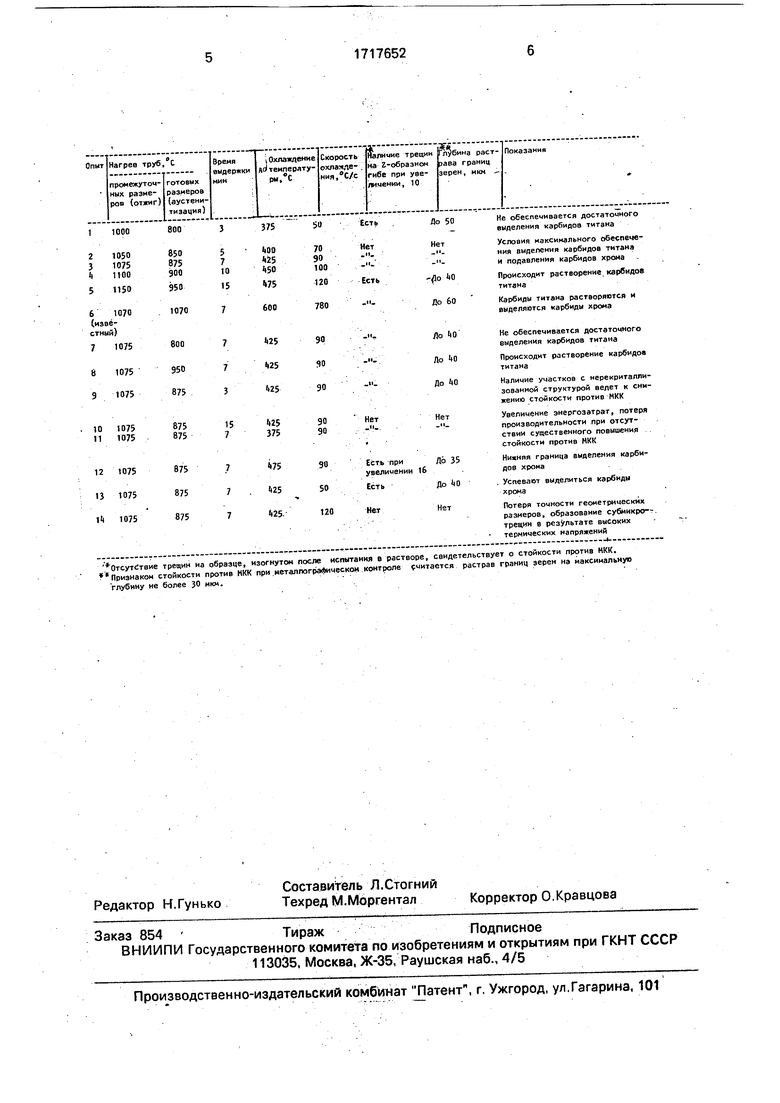

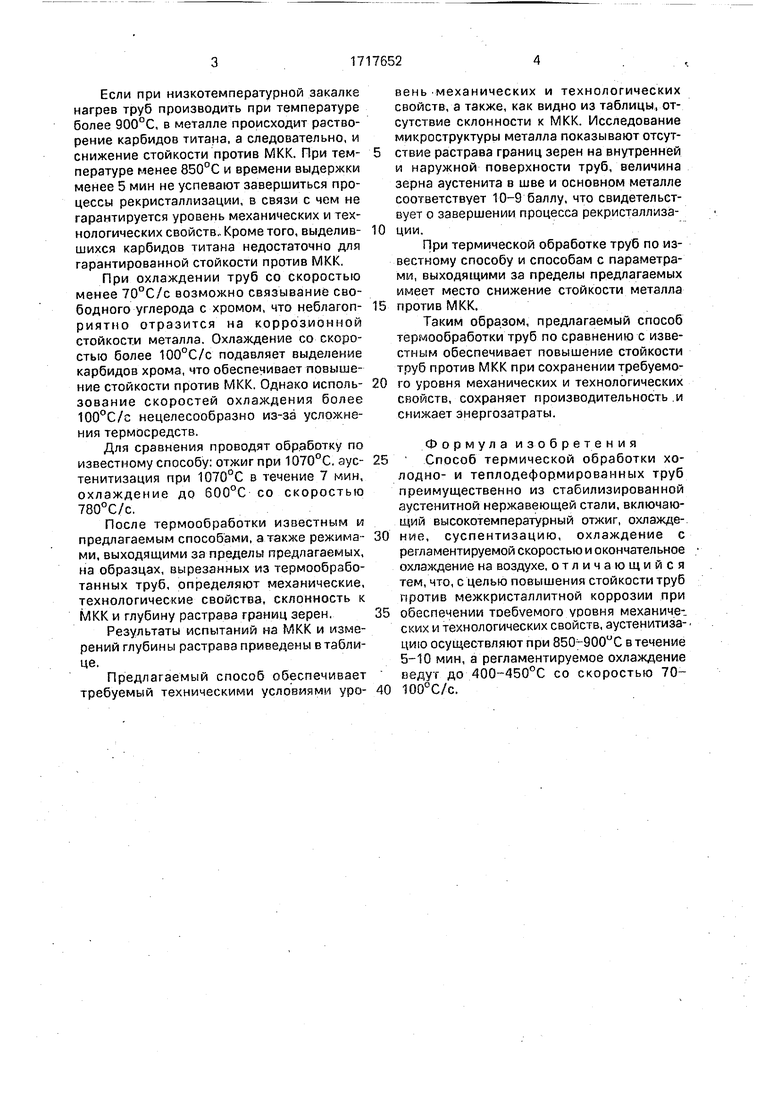

После термообработки известным и предлагаемым способами, а также режимами, выходящими за пределы предлагаемых, на образцах, вырезанных из термообрабо- танных труб, определяют механические, технологические свойства, склонность к МКК и глубину растрава границ зерен.

Результаты испытаний на МКК и измерений глубины растрава приведены в таблице.

Предлагаемый способ обеспечивает требуемый техническими условиями уровень Механических и технологических свойств, а также, как видно из таблицы, отсутствие склонности к МКК. Исследование микроструктуры металла показываютотсутствие растрава границ зерен на внутренней и наружной поверхности труб, величина зерна аустенита в шве и основном металле соответствует 10-9 баллу, что свидетельствует о завершении процесса рекристаллизации.

При термической обработке труб по известному способу и способам с параметрами, выходящими за пределы предлагаемых имеет место снижение стойкости металла

против МКК.

Таким образом, предлагаемый способ термообработки труб по сравнению с известным обеспечивает повышение стойкости труб против МКК при сохранении требуемого уровня механических и технологических свойств, сохраняет производительность.и снижает энергозатраты.

Формула изобретения Способ термической обработки холодно- и теплодеформированных труб преимущественно из стабилизированной аустенитной нержавеющей стали, включающий высокотемпературный отжиг, охлажде-. ние, суспентизацию, охлаждение с регламентируемой скоростью и окончательное охлаждение на воздухе, отличающийся тем, что, с целью повышения стойкости труб против межкристаллитной коррозии при обеспечении требуемого уровня механиче-. ских и технологических свойств, аустенитиза-

цию осуществляют при 850-900иС в течение 5-10 мин, а регламентируемое охлаждение ведут до 400-450°С со скоростью 70- 100°С/с.

Отсутствие трещин на образце, изогнутом после испытания в растворе, свидетельствует о стойкости против НКК. Признаком стойкости против НКК при.металлографическом контроле считается растрав границ зерен на максимальную глубину не более 30 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ СТОЙКОСТИ ПРОТИВ МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ СТАЛЕЙ И СПЛАВОВ | 2013 |

|

RU2553412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛОСНИКОВ ОБЖИГОВЫХ ТЕЛЕЖЕК С ПОВЫШЕННЫМ ЭКСПЛУАТАЦИОННЫМ РЕСУРСОМ | 2018 |

|

RU2708728C1 |

| Керамический флюс | 1985 |

|

SU1276471A1 |

| ЖАРОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2021 |

|

RU2781573C1 |

| Способ механико-термической обработки нержавеющих ферритных сталей | 1991 |

|

SU1822431A3 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОПУСТИМЫХ РЕЖИМОВ ЭЛЕКТРОДУГОВОЙ СВАРКИ АУСТЕНИТНЫХ СТАЛЕЙ И СПЛАВОВ | 2000 |

|

RU2187091C2 |

| Способ термической обработки холоднодеформированных труб из стали 12Х18Н12Т | 2023 |

|

RU2822492C1 |

| Способ производства полос из коррозионностойких сталей аустенитного класса | 1987 |

|

SU1479535A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ АУСТЕНИТНОГО КЛАССА | 1989 |

|

SU1826528A1 |

| Сталь | 1990 |

|

SU1715880A1 |

Изобретение относится к металлургии, а именно к термической обработке электросварных и бесшовных труб, работающих в агрессивных средах. Цель изобретения - повышение стойкости труб против межкри- сталлитной коррозии (МКК). Способ включает отжиг при 1050-1100°С 5-10 мин, аустенитизацию при 850-900°С 5-10 мин, охлаждение до 400-450°С со скоростью 70- 100°С, окончательное охлаждение на. воздухе. Способ позволяет снизить растрав по границам зерен, повысить стойкость к МКК и трещиностойкость труб из нержавеющей стали. 1 табл.

| Гуляев Г.И | |||

| Качество электросварных труб | |||

| - М.: Металлургия, 1978, с.87 | |||

| Органическое вяжущее | 1976 |

|

SU635114A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-07—Публикация

1989-08-22—Подача