Изобретение относится к металлургий, в частности к литейной коррозионно-стойкой стали, применяемой для изготовления литых деталей центробежных насо сов и элементов транспортирующих систем.

Целью изобретения является повышение прочности, износостойкости, коррозионной стойкости и стойкости к межкристаллитной коррозии стали.

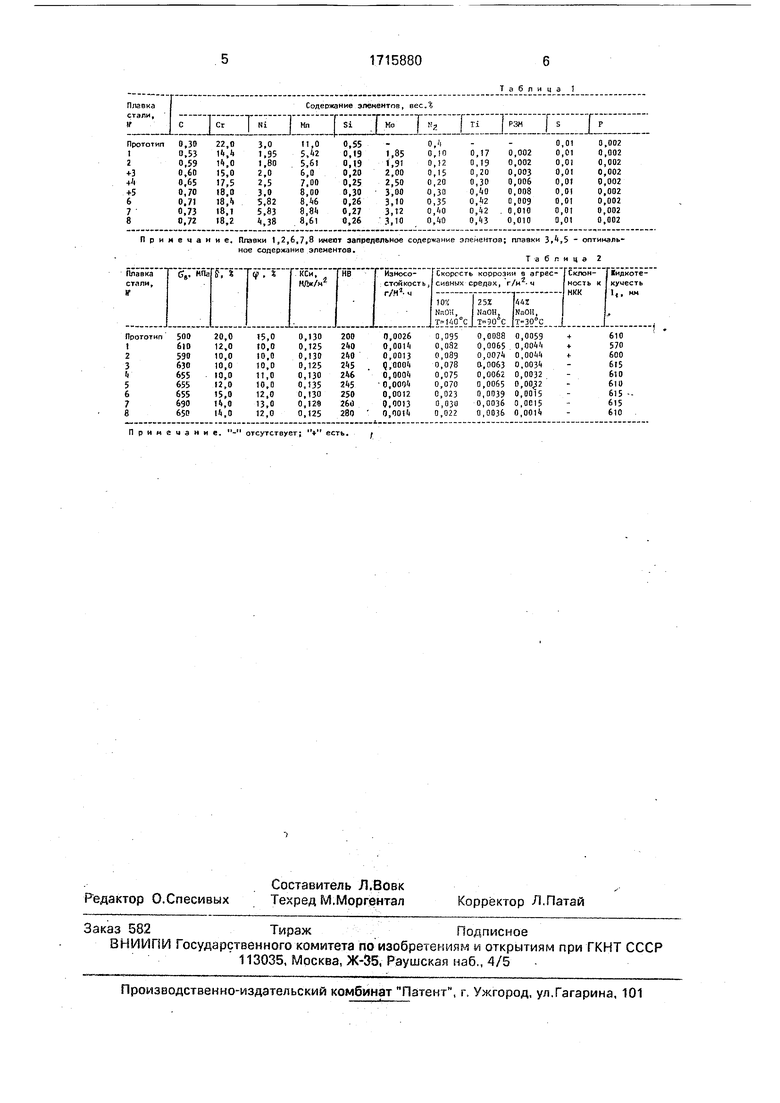

Химический состав плавок предложенной стали приведен в табл. 1.

Для исследования свойств металла были отлиты трефовидные пробы, из которых изготавливали образцы для лабораторных исследований.

Механические и технологические характеристики сталей приведены в табл. 2,

Из механических свойств определяли предел прочности, относительное сужение и удлинение, ударную вязкость и твердость. О технологических характеристиках судили по жидкотекучести, износостойкости и коррозионной стойкости.

Жидкотекучесть определяли по известной, применяемой на. производстве спиралеобразной пробе. Коррозионную стойкость, т. е. скорость коррозии, определяли на образцах путем погружения их в реальную агрессивную среду - в технологический поток переработки щелоков в производстве получения каустической соды и хлора. Склонность к межкристаллитной коррозии (МКК) определяли на образцах, подвергнутых провоцирующему отжигу после кипячения в стандартном реактиве и последующему загибанию их на 90°. При наличии МКК в месте загиба должны, появляться характерные трещины. Износостойкость методом трения образцов друг о друга определяли при нагрузке 50 кг в 2%-ном растворе соляной кислоты.

Недостатком извесчной.стапи является низкая коррозионная стойкость в технологических средах повышенной агрессивности. Большое содержание марганца в сочетании с азотом хотя и повышает ее изс/

с

ся

00 00

о

носостойкость, но при этом возникают проблемы со сваркой и наличием в нем склонности к МКК. Наличие склонности к МКК связано в основном с отсутствием в ее составе титана. При воздействии на металл критических температур 500-800°С в металле происходят структурные превращения, сопровождающиеся выделением карбидов хрома по границам зерен и обеднением хромом близлежащих к карбиду зон основного металла. Эти зоны при воздействии агрессивной среды становятся наиболее подвержены коррозии, Для устранения указанных недостатков к известную сталь дополнительно введены молибден, празеодим и титан при указанном соотношении компонентов.

На исновзж- М проведенных испытаний установлено, что опытная сталь по прочностным характеристикам превосходит на 10- 15%. и-MS такую же величину уступает по пластическим свойствам етали-прототмпу.. Хотя имеет низкие показатели пластичности, она приобрела повышенную стойкость к износу и твердость, что позволяет характеризовать сталь с аустенитно- ферритной структурой как износостойкую,

Анализ технологических характеристик показал, что по жидкотекучести опытная сталь отличается от прототипа и уровень ее достаточный для изготовления тонкостенных отливок сложной формы.

Коррозионная стойкость опытной стали в производственных агрессивных средах на 20-40% выше., чем у прототипа,

Абсолютные величины скорости коррозии 0,0032-0,0075 г/м2.ч позволяют рекомендовать опытную сталь для применения в широкой номенклатуре изделий оборудования получения каустической соды.

Благодаря введению в состав стали титана исключена возможность образования карбидов хрома по границам зерен, что обуславливает склонность к МКК. Испыта- мня на МКК показали ее отсутствие у предложенной стали и частичное присутствие у известной стали.

Предложенная сталь относится к группе весьма стойких и может быть рекомендова- из для изготовления деталей центробежных нэсосов и других элементов систем транспортировки технологических растворов, содержащих твердую фазу.

Таким образом, опытная сталь может Быть, рекомендована как литая взамен Х18М9Т.

Креме того, эта сталь на 15-20% дешевле, а ресурс работы изделий из этой стали увеличивается в 2-3 раза.

Формула изобретения Сталь, содержащая углерод, хром, никель, кремний, марганец, азот, железо, о т- л и чающаяся тем, что, с целью повышения прочности, износостойкости, коррозионной стойкости и стойкости к меж- кристаллитной коррозии, она дополнительно содержит молибден, празеодим и титан при следующем соотношении компонентов, мас,%:

Углерод0,60-0,70

Хром15,0-18,0

Никель2,0-3,0

Кремний0,2-0,3

Марганец6,0-8,0

Азот0,15-0,30

Молибден2,0-3,0

Титан0,2-0,4

Празеодим0,003-0,008

ЖелезоОстальное.

Примгизние. - отсутствует; есть.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1980 |

|

SU943318A1 |

| Нержавеющая сталь | 1985 |

|

SU1301868A1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2007 |

|

RU2386718C2 |

| СТАЛЬ | 1992 |

|

RU2013462C1 |

| ЖАРОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2021 |

|

RU2781573C1 |

| АУСТЕНИТНАЯ ЖАРОПРОЧНАЯ И КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2015 |

|

RU2662512C2 |

| Сталь | 1980 |

|

SU865956A1 |

| Состав для наплавки детали | 2018 |

|

RU2711488C1 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2024644C1 |

Изобретение относится к металлургии, в частности к литейной коррозионно-стойкой стали, применяющейся в химическом машиностроении, в частности при изготовлении центробежных насосов и элементов транспортирующих систем. Цель изобретения - повышение прочности, износостойкости, коррозионной стойкости и стойкости к межкристаллитной коррозии стали. Сталь дополнительно содержит молибден, празеодим и титан при следующем соотношении компонентов, мас.%: углерод 0,6,-0,7; хром 15-18; никель 2-3; кремний 0,2-0,3; марганец 6-8; молибден 2-3; титан 0,2-0,4; азот 0,15-0,30; празеодим 0,003-0,008; железо остальное. 2 табл.

| СТАЛЬ | 0 |

|

SU386024A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-02-28—Публикация

1990-05-22—Подача