Фае. f

У

ния барабана относительно приемной решетки. Блок электродинамического торможения содержит в каждой фазе двух- позиционный контактор и источники питания, имеющие фазовый сдвиг на 180°. Устройство осуществляет возвратно-поступательное вертикальное перемещение платформы с вращающимися режущими элементами, воздействует на перерабатываемую крупную массу, измельчает и проталкивает ее через приемную решетку в бункер. Наложение на такой режим торможения резцов через редуктор за счет электродвигателя позволяет эффективно освобождаться от налипшей массы при переработке шла мое, переувлажненных, потерявших сыпучесть, промпродуктов обогатительных фабрик. 4 ил..

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для измельчения крупнокускового материала | 1990 |

|

SU1727906A1 |

| Установка для измельчения крупнокускового и смерзшегося топлива | 1988 |

|

SU1581382A1 |

| ФРЕЗЕРНО-ДРОБИЛЬНАЯ МАШИНА | 2007 |

|

RU2356820C2 |

| Машина для дробления крупнокусковых материалов | 1989 |

|

SU1634317A2 |

| Путеочистительная машина | 1988 |

|

SU1532644A1 |

| Породоразрушающий резец | 1990 |

|

SU1721230A1 |

| Установка для измельчения сыпучего материала | 1989 |

|

SU1645004A1 |

| Устройство для измельчения | 1988 |

|

SU1570760A1 |

| СИСТЕМА ВОЗДУШНОГО ПУСКА КОСМИЧЕСКИХ РАКЕТ | 2003 |

|

RU2268209C2 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ СЫПУЧИХ И СМЕРЗШИХСЯ НАВАЛОЧНЫХ ГРУЗОВ С ЖЕЛЕЗНОДОРОЖНЫХ ПЛАТФОРМ | 1992 |

|

RU2026250C1 |

Сущность изобретения: устройство содержит платформу 1, установленную на опоры 2, барабан 3 с режущими элементами А,. редуктором 5 и приводными асинхронными . электродвигателями, привод 7 передвижения платформы по рельсам 8; приемной решетки 9. Опоры имеют вертикальные ТО- и горизонтальные 11 секции, которые связаны с платформой гидроцилиндрами. Верти- кальные секции опор снабжены фиксаторами. Электродвигатели 6 барабана 3 снабжены блоком электродинамического торможения, содержащим синхронизатор, к входу которого подключены датчик положения платформы относительно горизонтальных секций, датчик положения продольной оси режущих элементов, датчик 19 положег ..,-.- // а К

Изобретение относится к устройствам для измельчения крупнокускового и смерзшегося материала на тепловых электростан- циях и может быть использовано в горнодобывающей промышленности, транспорте, металлургии и других областях народного хозяйства, связанных с измельчением кусковой и смерзшейся горной массы.

. Целью изобретения является повышение надежности и эффективности работы устройства.

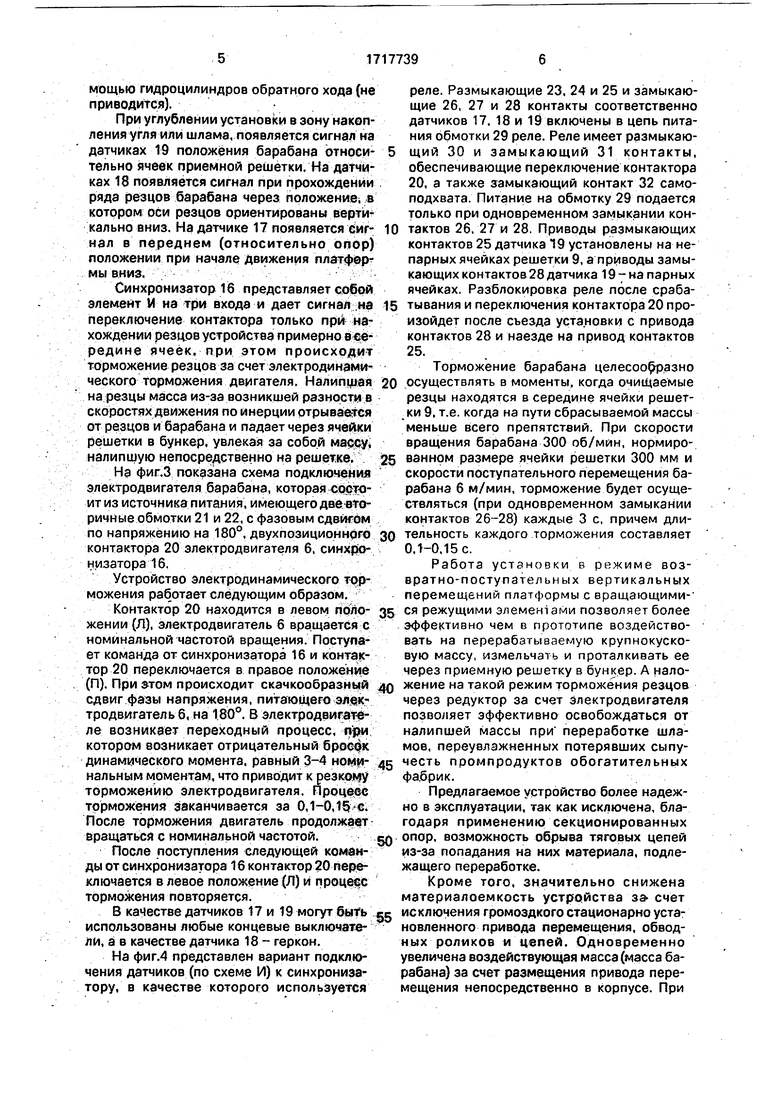

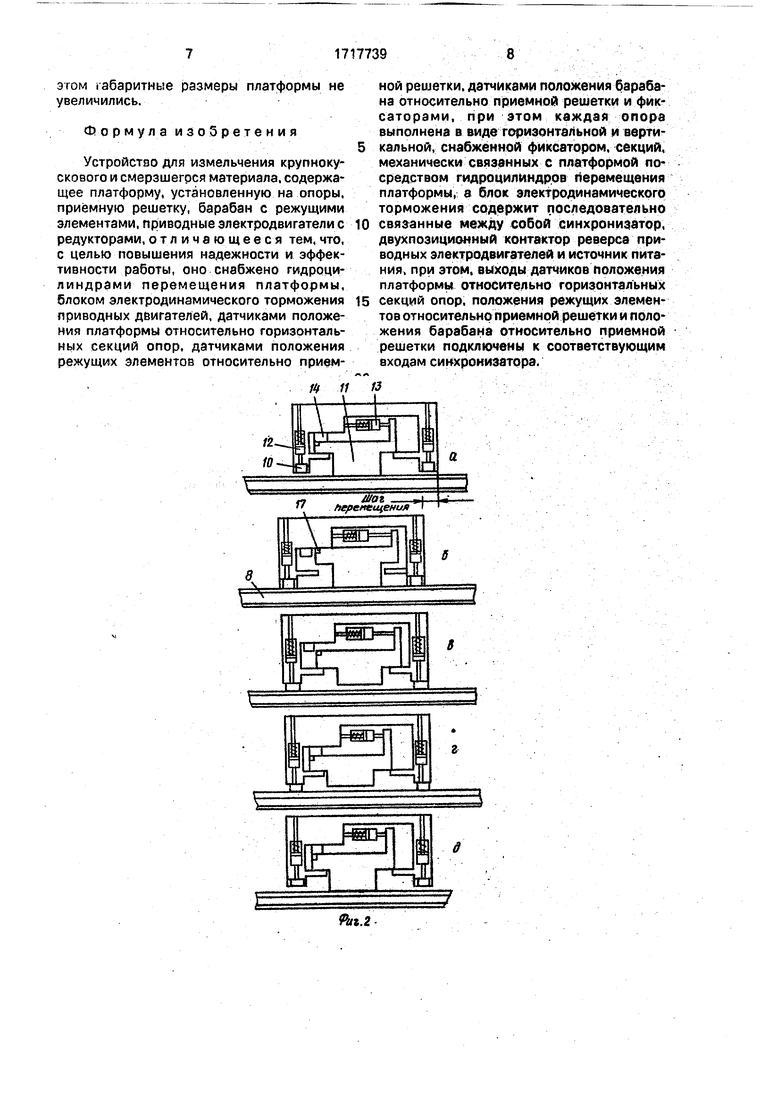

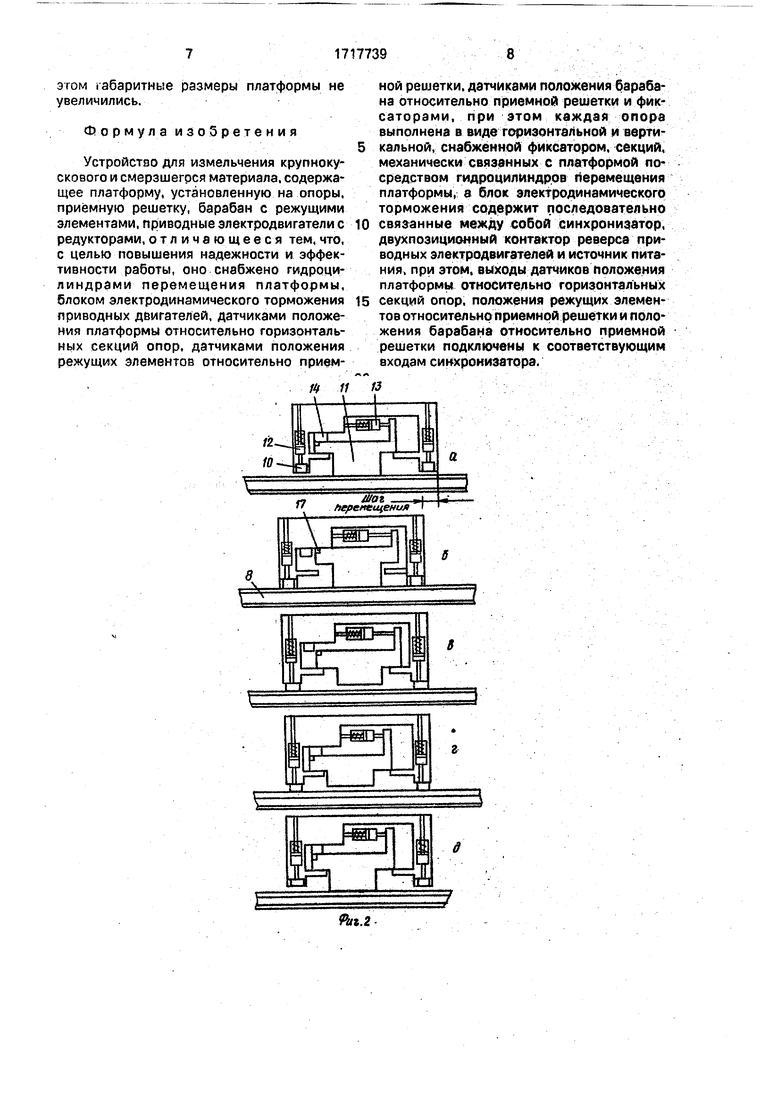

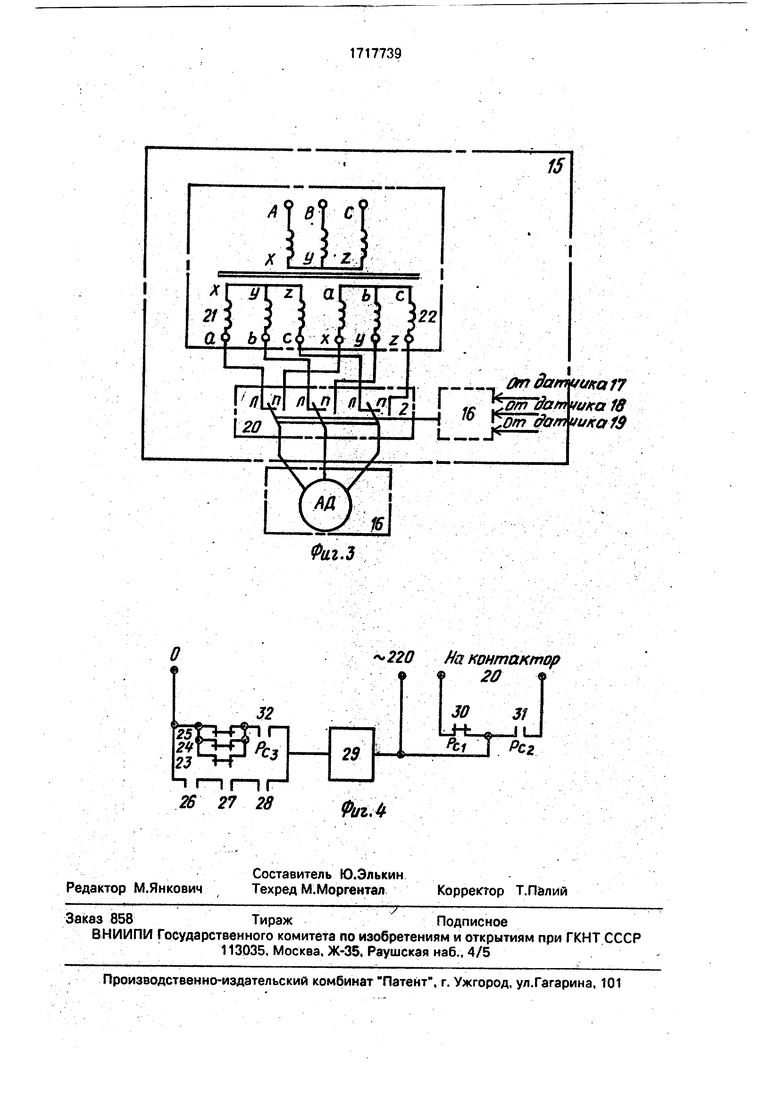

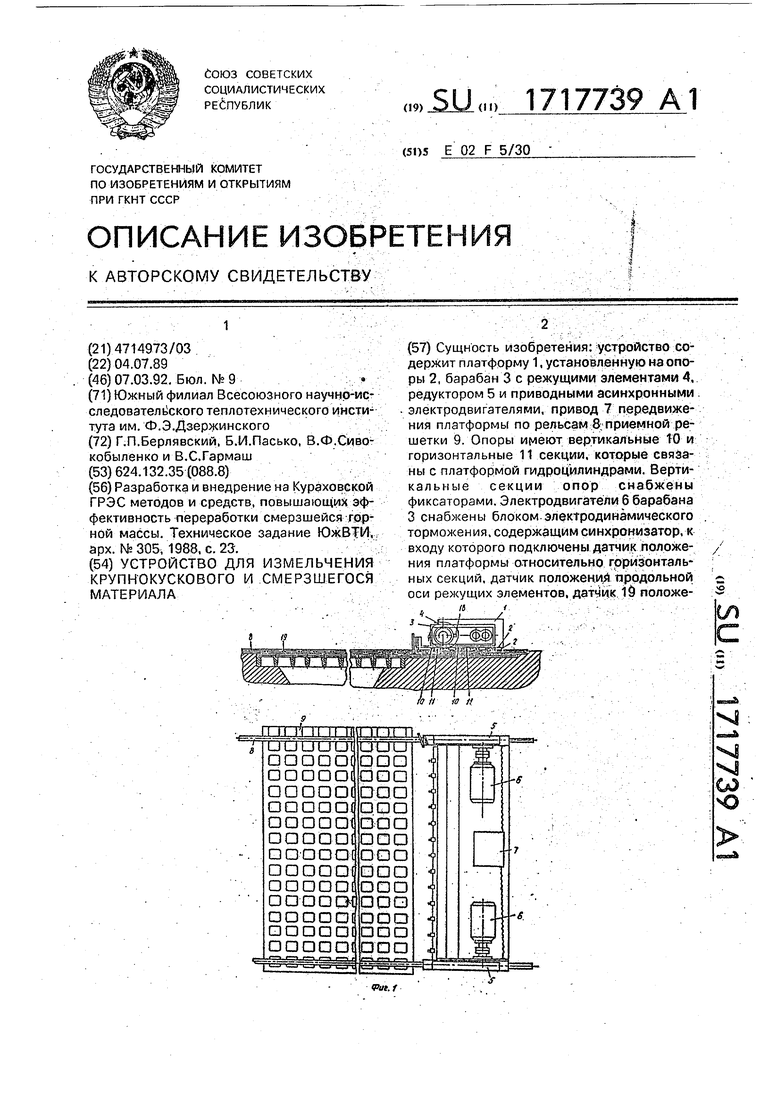

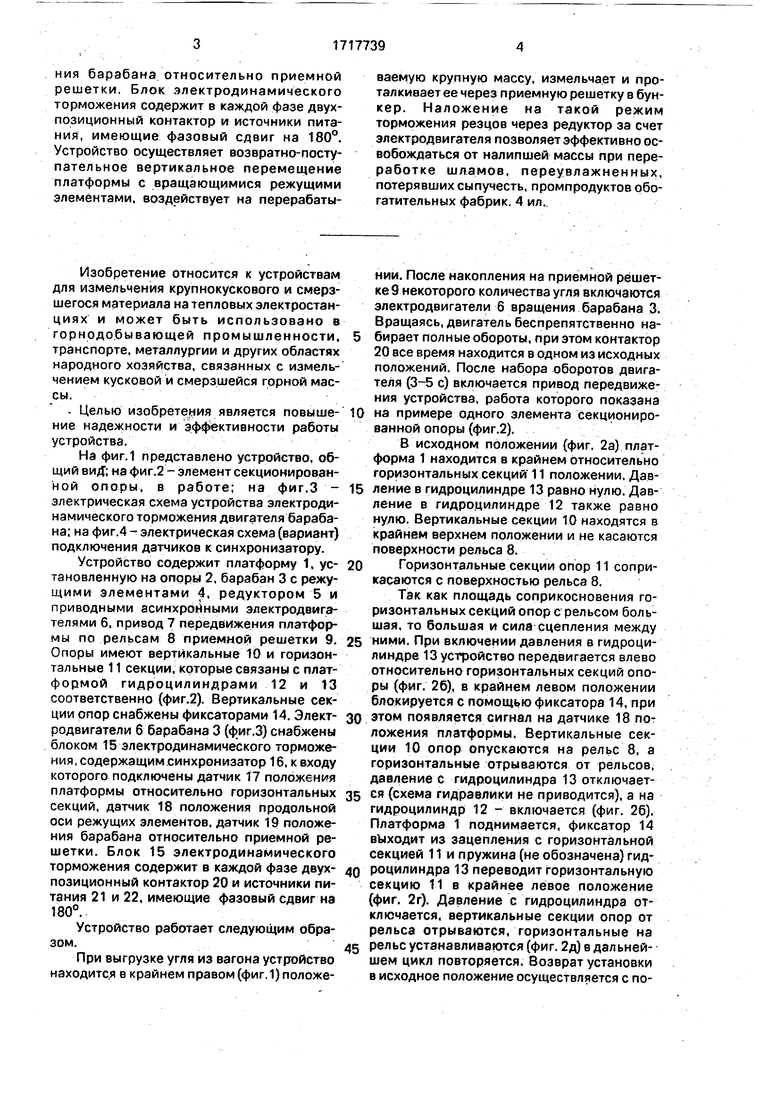

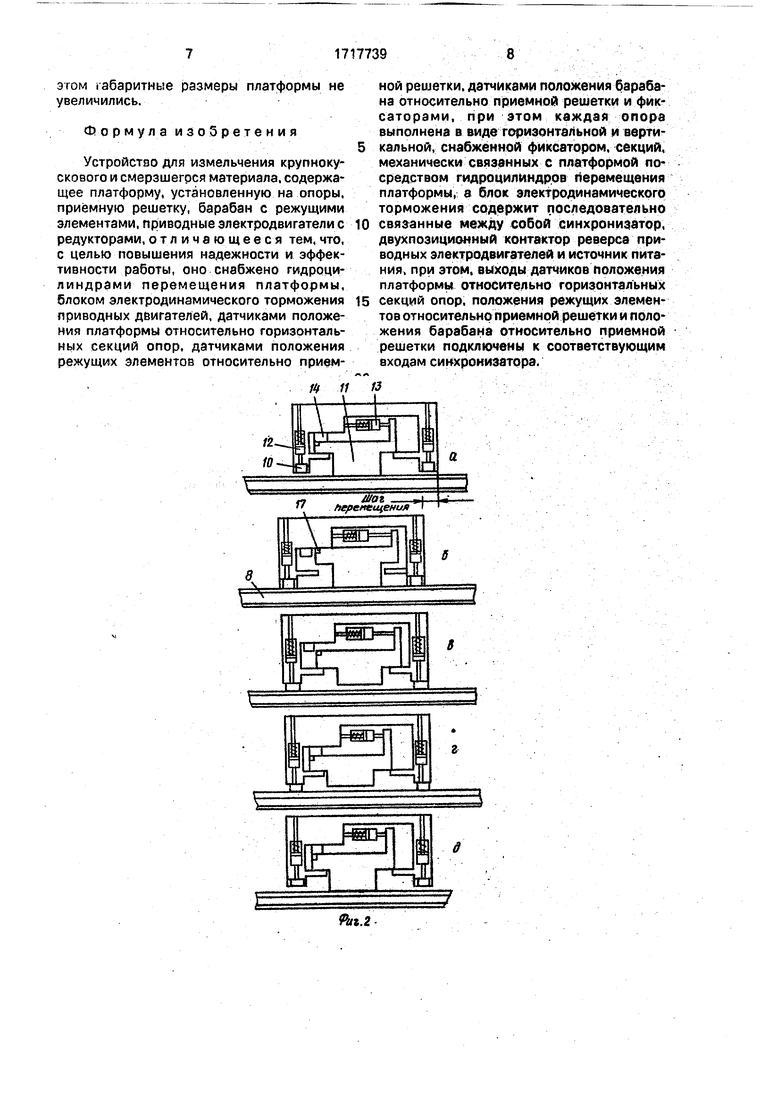

На фиг.1 представлено устройство, общий на фиг.2 - элемент секционированной опоры, в работе; на фиг.З - электрическая схема устройства электродинамического торможения двигателя барабана; на фиг.4 - электрическая схема (вариант) подключения датчиков к синхронизатору.

Устройство содержит платформу 1. установленную на опоры 2, барабан 3 с режущими элементами 4, редуктором 5 и приводными асинхронными электродвигателями б, привод 7 передвижения платформы по рельсам 8 приемной решетки 9. Опоры имеют вертикальные 10 и горизонтальные 11 секции, которые связаны с платформой гидроцилиндрами 12 и 13 соответственно (фиг.2). Вертикальные секции опор снабжены фиксаторами 14. Электродвигатели 6 барабана 3 (фиг.З) снабжены блоком 15 электродинамического торможения, содержащим .синхронизатор 16,к входу которого подключены датчик 17 положения платформы относительно горизонтальных секций, датчик 18 положения продольной оси режущих элементов, датчик 19 положения барабана относительно приемной решетки. Блок 15 электродинамического торможения содержит в каждой фазе двух- позиционный контактор 20 и источники питания 21 и 22, имеющие фазовый сдвиг на 180°.

Устройство работает следующим образом.

При выгрузке угля из вагона устройство находится в крайнем правом (фиг. 1) положении. После накопления на приемной решетке 9 некоторого количества угля включаются электродвигатели 6 вращения барабана 3. Вращаясь, двигатель беспрепятственно набирает полные обороты, при этом контактор 20 все время находится в одном из исходных положений. После набора оборотов двигателя (3-5 с) включается привод передвижения устройства, работа которого показана

на примере одного элемента секционированной опоры (фиг.2).

В исходном положении (фиг. 2а) платформа 1 находится в крайнем относительно горизонтальных секций 11 положении. Давление в гидроцилиндре 13 равно нулю. Давление в гидро.цилиндре 12 также равно нулю. Вертикальные секции 10 находятся в крайнем верхнем положении и не касаются поверхности рельса 8.

Горизонтальные секции опор 11 соприкасаются с поверхностью рельса 8.

Так как площадь соприкосновения горизонтальных секций опор с рельсом большая, то большая и сила сцепления между

ними. При включении давления в гидроцилиндре 13 устройство передвигается влево относительно горизонтальных секций опоры (фиг. 26), в крайнем левом положении блокируется с помощью фиксатора 14, при

этом появляется сигнал на датчике 18 положения платформы. Вертикальные секции 10 опор опускаются на рельс 8, а горизонтальные отрываются от рельсов, давление с гидроцилиндра 13 отключаетея (схема гидравлики не приводится), а на гидроцилиндр 12 - включается (фиг. 26). Платформа 1 поднимается, фиксатор 14 всходит из зацепления с горизонтальной секцией 11 и пружина (не обозначена) гидроцилиндра 13 переводит горизонтальную секцию 11 в крайнее левое положение (фиг. 2г). Давление с гидроцилиндра отключается, вертикальные секции опор от рельса отрываются, горизонтальные на

рельс устанавливаются (фиг. 2д) в дальнейшем цикл повторяется. Возврат установки в исходное положение осуществляется с помощью гидроцилиндров обратного хода (не приводится).

При углублении установки в зону накопления угля или шлама, появляется сигнал на датчиках 19 положения барабана относи- тельно ячеек приемной решетки. На датчиках 18 появляется сигнал при прохождении ряда резцов барабана через положение, в котором оси резцов ориентированы вертикально вниз. На датчике 17 появляется сиг- нал в переднем (относительно опор) положении при начале Движения платформы вниз.

Синхронизатор 16 представляет собой элемент М на три входа и дает сигнал .на переключение контактора только при нахождении резцов устройства примерно а ее- редине ячеек, при этом происходит торможение резцов за счет электродинамического торможения двигателя. Налипшая на резцы масса из-за возникшей разности в скоростях движения по инерции отрывается от резцов и барабана и падает через ячейки решетки в бункер, увлекая за собой массу, налипшую непосредственно на решетке.

На фиг.З показана схема подключения электродвигателя барабана, которая состоит из источника питания, имеющего двевто- ричные обмотки 21 и 22, с фазовым сдвигом по напряжению на 180°, двухпозиционного контактора 20 электродвигателя 6, синхронизатора 16.

Устройство электродинамического торможения работает следующим образом.

Контактор 20 находится в левом поло- жении (Л), электродвигатель 6 вращается с номинальной частотой вращения. Поступает команда от синхронизатора 16 и контактор 20 переключается в правое положение (П). При этом происходит скачкообразный сдвиг фазы напряжения, питающего электродвигатель 6, на 180°. В электродвигателе возникает переходный процесс, при котором возникает отрицательный бросок динамического момента, равный 3-4 коми- нальным моментам, что приводит к резкому торможению электродвигателя. Процесс торможения заканчивается за 0,1-0,15; -с. После торможения двигатель продолжает вращаться с номинальной частотой.

После поступления следующей команды от синхронизатора 16 контактор 20 переключается в левое положение (Л) и процесс торможения повторяется.

В качестве датчиков 17 и 19 могут быть использованы любые концевые выключатели, а в качестве датчика 18 - геркон.

На фиг.4 представлен вариант подключения датчиков (по схеме И) к синхронизатору, в качестве которого используется

реле. Размыкающие 23. 24 и 25 и замыкающие 26, 27 и 28 контакты соответственно датчиков 17, 18 и 19 включены в цепь питания обмотки 29 реле. Реле имеет размыкающий 30 и замыкающий 31 контакты, обеспечивающие переключение контактора 20, а также замыкающий контакт 32 самоподхвата. Питание на обмотку 29 подается только при одновременном замыкании контактов 26, 27 и 28. Приводы размыкающих контактов 25 датчика 19 установлены на непарных ячейках решетки 9, а приводы замыкающих контактов 28 датчика 19 - на парных ячейках. Разблокировка реле после срабатывания и переключения контактора 20 произойдет после съезда установки с привода контактов 28 и наезде на привод контактов 25.

Торможение барабана целесообразно осуществлять в моменты, когда очищаемые резцы находятся в середине ячейки решет- ки 9. т.е. когда на пути сбрасываемой массы меньше всего препятствий. При скорости вращения барабана 300 об/мин, нормированном размере ячейки решетки 300 мм и скорости поступательного перемещения барабана 6 м/мин, торможение будет осуществляться (при одновременном замыкании контактов 26-28) каждые 3 с, причем длительность каждого торможения составляет 0,1-0,15 с.

Работа установки в режиме возвратно-поступательных вертикальных перемещений платформы с вращающими- ся режущими элементами позволяет более эффективно чем в прототипе воздействовать на перерабатываемую крупнокусковую массу, измельчать и проталкивать ее через приемную решетку в бункер. А наложение на такой режим торможения резцов через редуктор за счет электродвигателя позволяет эффективно освобождаться от налипшей массы при переработке шяа- мов, переувлажненных потерявших сыпучесть промпродуктов обогатительных фабрик.

Предлагаемое устройство более надежно в эксплуатации, так как исключена, благодаря применению секционированных опор, возможность обрыва тяговых цепей из-за попадания на них материала, подлежащего переработке.

Кроме того, значительно снижена материалоемкость устройства за- счет исключения громоздкого стационарно установленного привода перемещения, обводных роликов и цепей. Одновременно увеличена воздействующая масса (масса барабана) за счет размещения привода перемещения непосредственно в корпусе. При

этом габаритные размеры платформы не увеличились.

Формула изоЗретени я

Устройство для измельчения крупнокускового и смерзшегося материала, содержащее платформу, установленную на опоры, приёмную решетку, барабан с режущими элементами, приводные электродвигатели с редукторами,отличающееся тем,что, с целью повышения надежности и эффективности работы, оно снабжено гидроцилиндрами перемещения платформы, блоком электродинамического торможения приводных двигателей, датчиками положения платформы относительно горизонтальных секций опор, датчиками положения режущих элементов относительно приемЯ 11 13

ной решетки, датчиками положения барабана относительно приемной решетки и фиксаторами, при этом каждая опора выполнена в виде горизонтальной и вертикалькой, снабжённой фиксатором, секций, механически связанных с платформой посредством гидроцилиндров перемещения платформы, а блок электродинамического торможения содержит последовательно

связанные между собой синхронизатор, двухпозиционный контактор реверса приводных электродвигателей и источник питания, при этом, выходы датчиков положения платформы, относительно горизонтальных

секций опор, положения режущих элементов относительно приемной решетки и положения барабана относительно приемной решетки подключены к соответствующим входам синхронизатора.

Фиг.З

-. „ ffirtdam vt/ка 17

Гт « f- Uamwxaf8 1 Г-: . ГоЯГдатиикаК

L.

220 Ma контактор

| Разработка и внедрение на Кураховской ГРЭС методов и средств, повышающих эффективность переработки смерзшейся гор ной массы | |||

| Техническое задание ЮжВТЙ.; а рх | |||

| Держатель для поленьев при винтовом колуне | 1920 |

|

SU305A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-07—Публикация

1989-07-04—Подача