Изобретение относится к комбинированным способам обработки изделий из металлов и сплавов, а также к устройствам для осуществления этих способов, и может быть использовано в машиностроении и металлургии для заключительной или промежуточной обработки проката, проволоки, труб и других изделий.

Известен способ для изготовления стальных полос и листов, включающий следующие технологические операции: горячую прокатку заготовок, очистку поверхности подката от окалины путем химического травления, механическую шлифовку поверхности после травления, холодную прокатку отшлифованной полосы, отжиг, повторное химическое травление, шлифовку, полировку и сматывание полосы в рулоны или резку ее на листы.

Этот способ позволяет получать высококачественные изделия, однако используемая в нем операция очистки поверхности изделия путем химического травления приводит к загрязнению окружающей среды, а для ее осуществления необходимы крупногабаритные травильные и промывочные ванны, устройства для сушки протравленной полосы и очистные сооружения. Кроме того, после химического травления окалины необходимо проводить механическую шлифовку поверхности проката для уменьшения ее шероховатости, что повышает трудоемкость процесса.

Известен способ обработки изделий, в котором между двумя электродами, размещенными в камере, помещают обрабатываемое изделие и при пониженном давлении защитной среды возбуждают тлеющий разряд между электродами. В тлеющем разряде изделие подвергается ионной бомбардировке, что приводит к очистке и активации его поверхности.

Процесс характеризуется равномерностью очистки поверхности изделия, однако его производительность очень мала ввиду низкого значения коэффициента распыления материалов в тлеющем разряде и, кроме того, он не обеспечивает удаления заусенцев с поверхности изделия.

Наиболее близким к изобретению по технической сущности и достигаемому результату являются способ электродуговой обработки изделий (его варианты) и устройство для осуществления этого способа (его варианты), которые, в частности, могут использоваться для очистки изделий от окалины.

Известный способ заключается в том, что обрабатываемое изделие и по крайней мере один электрод подсоединяют к источнику питания, создают в промежутке между по крайней мере частью изделия и по крайней мере одним электродом давление среды ниже 10 Па, возбуждают дуговой разряд между изделием и по крайней мере одним электродом и перемещают изделие относительно зоны локализации разряда и/или эту зону относительно изделия. Для различных видов электродуговой обработки и разных изделий разработаны различные приемы перемещения электродных пятен дуги по изделию.

Одно из известных устройств для осуществления этого способа содержит камеру, средства для создания в камере разряженной среды и по крайней мере один электрод, размещенный внутри камеры или являющийся по крайней мере частью камеры, электрически соединенный с одним выводом источника питания, другой вывод которого подключен к токоподводам обрабатываемого изделия, средства для перемещения изделия относительно зоны локализации разряда и/или этой зоны относительно изделия, систему возбуждения дуги и средства для загрузки в камеру и выгрузки из нее обрабатываемых изделий.

Другое известное устройство для осуществления указанного способа предназначено для обработки полых изделий и отличается тем, что разряженная среда создается в полости изделия, а по крайней мере один электрод размещен с возможностью введения в эту полость.

Целью изобретения является повышение качества обработки и снижение энергозатрат.

Поставленная цель достигается тем, что в способе обработки изделий, заключающемся в том, что по крайней мере два электрода или обрабатываемое изделие и по крайней мере один электрод подсоединяют к источнику питания, создают в промежутке между по крайней мере частью изделия и по крайней мере одним электродом разряженную или защитную среду, возбуждают электрический разряд между электродами или между по крайней мере частью изделия и по крайней мере одним электродом и обрабатывают с помощью этого разряда по крайней мере часть изделия, согласно изобретению непосредственно после обработки изделия с помощью электрического разряда осуществляют обработку давлением материала изделия или по крайней мере той части изделия, которая обработана с помощью электрического разряда, причем в зоне обработки давлением поддерживают разряженную или защитную среду.

В изобретенном способе нагрев поверхности изделия при обработке его с помощью электрического разряда использован для достижения первичного технического положительного эффекта - снижения сопротивления деформации материала изделия в зоне обработки его давлением и придания ему необходимой пластичности. За счет этого при совокупном использовании операций обработки с помощью разряда и давлением достигается вторичный положительный эффект - многократное снижение шероховатости поверхности изделия после обработки при значительно более низких энергозатратах на достижение этого эффекта по сравнению с любыми другими операциями отделки поверхности (механическая шлифовка и полировка, электрохимическая полировка и т.д.).

Целесообразно обрабатываемое изделие подсоединять к источнику питания посредством одного или нескольких рабочих органов для обработки давлением. Такое решение позволяет упростить конструкцию устройства для осуществления способа за счет исключения или уменьшения количества токоподводов движущегося изделия.

Предпочтительно обработку давлением осуществлять одним или несколькими принудительно охлаждаемыми рабочими органами. Это позволяет снижать температуру изделия в процессе проведения обработки давлением и тем самым уменьшить время охлаждения изделия после обработки.

Целесообразно, чтобы при обработке давлением величина деформирующей силы была обратно пропорциональна требуемой величине шероховатости обработанного изделия. Этим достигается требуемое качество поверхности изделия при минимальных трудо- и энергозатратах.

В ряде случаев целесообразно после обработки давлением осуществлять повторную обработку изделия с помощью электрического разряда. Такое решение используется если, в частности, после очистки от окалины, необходимо получить матовую поверхность обрабатываемого изделия с более однородной и меньшей по величине шероховатостью, чем после первичной обработки. Это достигается путем финишной обработки изделия разрядом при меньших по сравнению с первичной обработкой величинах тока разряда и/или времени обработки.

Целесообразно также чередовать обработку изделия с помощью электрического разряда и обработку давлением его материала. Это позволяет исключить перегрев изделия в разряде и оптимизировать температуру его материала при обработке давлением.

Целесообразно после обработки изделия с помощью разряда осуществлять обработку давлением его материала путем прокатки. Наилучшие результаты этот прием дает при обработке полуфабрикатов, первоначально полученных прокаткой, например полосового или сортового проката.

В других частных случаях реализации заявляемого способа целесообразно после обработки с помощью разряда осуществлять обработку путем волочения. Этот прием дает наилучшие результаты при обработке полуфабрикатов, первоначально полученных волочением, например проволоки.

В ряде случаев предпочтительно обработку давлением осуществлять обкатыванием обработанной электрическим разрядом поверхности роликами или/и шариками. Этот прием оптимален при обработке труднодоступных участков поверхности изделия, в том числе внутренних поверхностей полых изделий.

Кроме того, поставленная цель достигается тем, что устройство для обработки изделий, содержащее камеру, средства для создания в камере вакуума или защитной среды, по крайней мере один электрод, размещенный внутри камеры или являющийся по крайней мере частью камеры, источник питания, один вывод которого подключен к по крайней мере одному электроду, а другой вывод подключен к по крайней мере одному токоподводу обрабатываемого изделия и/или к по крайней мере одному другому электроду, и средства для загрузки в камеру и выгрузки из нее обрабатываемых изделий, согласно изобретению снабжено по крайней мере одним средством для обработки давлением материала изделия, по крайней мере один рабочий орган которого размещен внутри камеры по ходу технологического процесса вслед по крайней мере за одним электродом.

Такое взаимное расположение частей заявляемого устройства позволяет обрабатывать заявляемым способом самые различные изделия, преимущественно имеющие внешнюю обрабатываемую поверхность, с достижением обусловленного способом положительного эффекта.

При этом по крайней мере один рабочий орган средства для обработки давлением выполнен в виде соединенных с приводом валков, оси которых параллельны обработанной электрическим разрядом поверхности изделия или касательной к этой поверхности, причем валки установлены с противоположных сторон от обрабатываемого изделия с возможностью регулировки расстояния между валками и осью изделия. Данное выполнение рабочего органа позволяет после обработки изделия разрядом осуществлять обработку его материала давлением путем прокатки, что особенно целесообразно при обработке полуфабрикатов, ранее полученных прокаткой, например полосового или сортового проката.

В других частных случаях предпочтительно, чтобы по крайней мере один рабочий орган средства для обработки давлением был выполнен в виде волоки, расположенной соосно обрабатываемому изделию. Это позволяет наилучшим образом обрабатывать согласно заявляемому способу полуфабрикаты, ранее полученные волочением, например проволоки.

Предпочтительно, чтобы при обработке непрерывных изделий, например проката или проволоки, по крайней мере один рабочий орган средства для обработки давлением был установлен в зоне выхода изделия из камеры и одновременно являлся элементом шлюзовой системы. Это позволяет упростить конструкцию устройства за счет уменьшения числа его структурных элементов при выполнении другими элементами нескольких функций.

Целесообразно, чтобы в зоне выхода изделия из камеры были установлены по крайней мере два рабочих органа средств для обработки давлением, одновременно являющиеся элементами шлюзовой системы, в промежутке между которыми была бы образована дополнительная камера газового охлаждения, соединенная со средствами для подачи и циркуляции защитного газа. Такое выполнение устройства позволяет эффективно понизить температуру изделия перед выходом в атмосферу и тем самым предотвратить взаимодействие его материла с воздухом.

Кроме того, поставленная цель достигается тем, что устройство для обработки полых изделий, содержащее средства для создания в полости изделия разряженной или защитной среды, по крайней мере один электрод, размещенный с возможностью введения в полость изделия, источник питания, один вывод которого подключен к по крайней мере одному электроду, а другой вывод подключен к по крайней мере одному токоподводу обрабатываемого изделия или/и к по крайней мере одному другому электроду, снабжено по крайней мере одним средством для обработки давлением материала изделия, по крайней мере один рабочий орган которого размещен с возможностью введения в полость изделия по ходу технологического процесса вслед за по крайней мере одним электродом.

Такое выполнение данного варианта заявляемого устройства позволяет обрабатывать заявляемым способом внутренние поверхности полых изделий с достижением обусловленного способом положительного эффекта. Это позволяет сделать вывод о том, что данный вариант устройства связан со способом единым изобретательским замыслом.

При этом по крайней мере один рабочий орган средства для обработки давлением выполнен в виде одной или нескольких роликовых или/и шариковых вальцовок, укрепленных посредством одного или нескольких создающих давления механизмов на держателе, смонтированном с возможностью вращательного или/и возвратно-поступательного перемещения в полости изделия соосно ей. Такая конструкция рабочего органа - средства для обработки давлением позволяет достаточно равномерно обрабатывать внутренние поверхности полых изделий, преимущественно имеющих форму тел вращения.

Предпочтительно, чтобы по крайней мере один рабочий орган средства для обработки давлением имел полость, соединенную со средством для подачи хладоносителя или циркуляции хладагента. Это позволяет эффективно охлаждать рабочий орган и посредством него отводить тепло от обрабатываемого изделия.

Кроме того, устройство может быть снабжено по крайней мере одним дополнительным электродом, расположенным по ходу технологического процесса вслед за по крайней мере одним рабочим органом средства для обработки давлением. Такое решение используется, если, в частности, необходимо получить матовую поверхность обрабатываемого изделия путем финишной обработки его поверхности разрядом.

Устройство может быть снабжено по крайней мере одним дополнительным средством для обработки давлением, по крайней мере один рабочий орган которого был бы расположен по ходу технологического процесса вслед за по крайней мере одним дополнительным электродом. При этом электроды и рабочие органы средств для обработки давлением могут чередоваться по ходу технологического процесса. Это позволяет исключить перегрев изделия в разряде и оптимизировать температуру его материала при обработке давлением.

Кроме того, при обработке изделий конечных размеров, по крайней мере один рабочий орган средства для обработки материала изделия давлением связан с по крайней мере одним электродом средством для транспортировки обрабатываемых изделий. Это позволяет обрабатывать давлением изделия конечных размеров, например стальные листы, сразу после обработки их разрядом, например после очистки их от окалины, и тем самым реализовывать заявляемый способ применительно к этим изделиям.

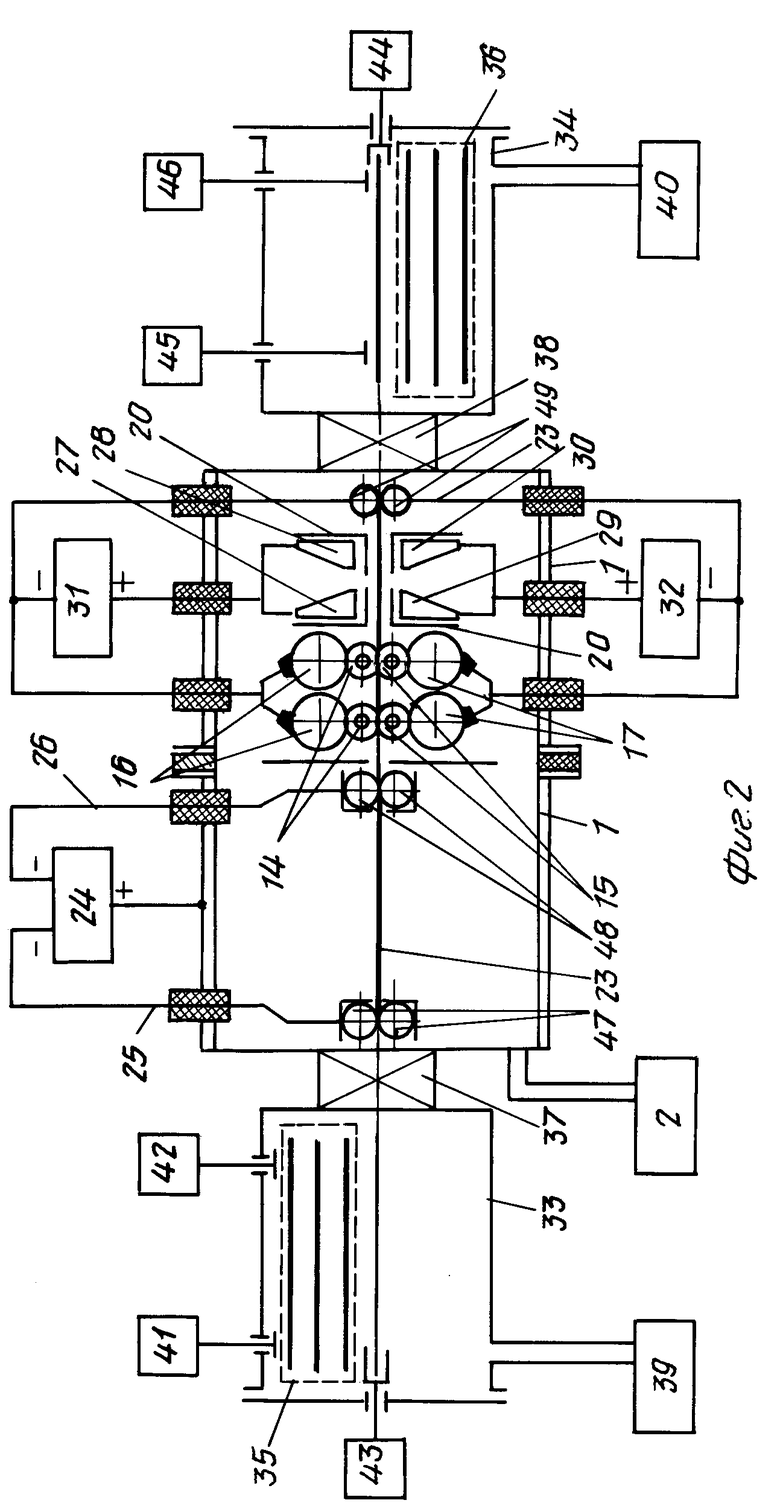

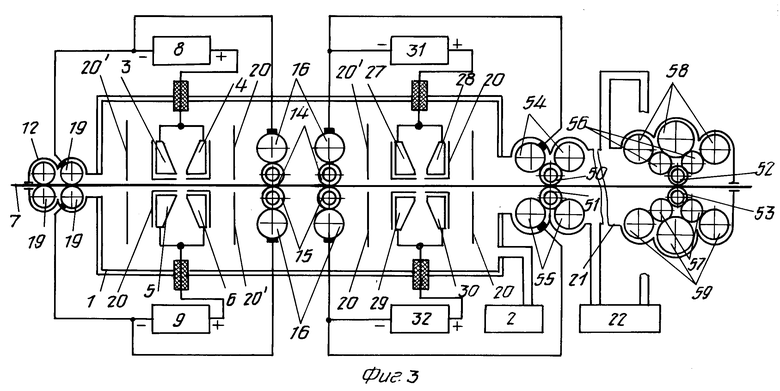

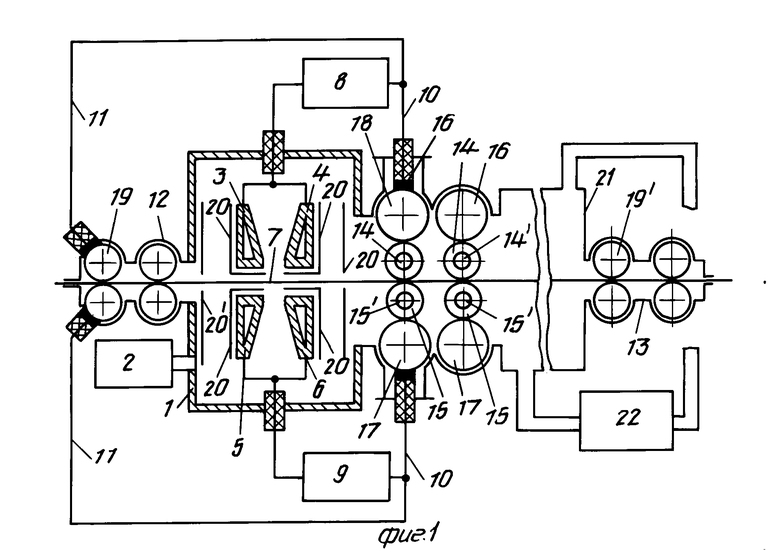

На фиг. 1 изображено предлагаемое устройство для осуществления способа обработки изделий, включающего электродуговую очистку полосового проката в технологическом вакууме с последующей вакуумной прокаткой; на фиг.2 - устройство для осуществления предлагаемого способа обработки изделий, включающего электродуговую очистку листов в разреженной среде с последующей их прокаткой и повторной электродуговой обработкой; на фиг.3 - устройство для получения калиброванного полосового проката предлагаемым способом, включающим чередование электродуговой обработки проката в технологическом вакууме с прокаткой в вакууме или защитной среде; на фиг.4 - устройство для осуществления способа, включающего электродуговую очистку проволоки в технологическом вакууме с последующим волочением в защитной среде; на фиг.5 - устройство для осуществления способа, включающего нанесение покрытия испарением и/или распылением в электрическом разряде на внутреннюю поверхность труб в технологическом вакууме с последующим обкатыванием обработанной поверхности роликами или шариками.

Устройство для обработки изделий, преимущественно полосового проката (на фиг.1) содержит рабочую камеру 1, средства 2 для создания в камере технологического вакуума, электроды 3, 4 и 5, 6, размещенные внутри камеры с противоположных сторон обрабатываемого проката 7, электрически соединенные с положительными полюсами источников питания 8 и 9 дугового разряда, отрицательные полюса которых подключены к токоподводам 10, 11 обрабатываемого проката, и шлюзовые системы 12, 13 для ввода (шлюз 12) в камеру 1 и извлечения (шлюз 13) из нее обрабатываемого проката.

Устройство снабжено также по крайней мере одним средством для обработки давлением материала проката, рабочий орган которого размещен внутри камеры по ходу технологического процесса вслед за электродами 3-6 и выполнен в виде соединенных с приводом (на чертеже не показан) рабочих валков 14, 15, оси которых параллельны поверхности обрабатываемого проката 7 (при обработке катанки оси валков параллельны касательной к ее поверхности). При этом валки 14 и 15 имеют полости 14' и 15', соединенные со средством для подачи хладоносителя или циркуляции хладагента (на чертеже не показано) и установлены с противоположных сторон от обрабатываемого проката 7 с возможностью регулировки расстояния между валками 14 и 15. Имеются также опорные валки 16 и 17, уменьшающие прогиб рабочих валков 14, 15.

Токоподвод 10 обрабатываемого проката 7 подключен к валкам посредством щеток 18, а токоподвод 11 предназначен для выравнивания электрического потенциала вдоль поверхности проката при проведении его электродуговой обработки и подключен аналогично токоподводу 10 к валкам 19 шлюзовой системы 12. Нейтральные экраны 20, 20' предназначены для локализации дугового разряда на обрабатываемых участках проката 7 и рабочих поверхностях электродов 3-6 в зонах между электродами 3 и 4, а также 5 и 6. При этом экраны 20' одновременно препятствуют запылению валков 14-17 и 19 продуктами эрозии проката 7 при обработке его дуговым разрядом.

Валки 14, 15 и 16, 17 установлены в зоне выхода обрабатываемого проката 7 из рабочей камеры 1 и одновременно являются элементами шлюзовой системы, отделяющей камеры 1 от камеры 21 газового охлаждения, соединенной со средствами 22 для подачи и/или циркуляции с охлаждением защитного газа.

С помощью описанного устройства способ обработки изделий осуществляется следующим образом.

Заправочный конец обрабатываемого проката 7 вводят в рабочую камеру 1 через шлюзовую систему 12, пропускают между валками 14 и 15 в камеру 21 газового охлаждения, выводят из этой камеры через шлюзовую систему 13 и закрепляют на тяговом барабане (на чертеже не показан). С помощью валков 19 и 19l шлюзовых систем 12 и 13 поддерживают натяжение проката в камерах 1 и 21. С помощью средства 2 откачивают камеру 1 до давления ниже 10 Па. Одновременно с помощью вспомогательного насоса (на чертеже не показан) откачивают камеру 21, после чего с помощью средств 22 напускают в нее защитный газ и обеспечивают его циркуляцию с охлаждением за пределами камеры 21.

Затем подсоединяют обрабатываемый прокат 7 и электроды 3-6 к источникам питания 8, 9 и возбуждают между прокатом и электродами 3 и 4, а также 5 и 6 дуговой разряд. Возбуждение дуги осуществляют любым известным методом, например путем разведения контактов между прокатом и дополнительными поджигающими электродами, расположенными с обеих обрабатываемых сторон проката.

Одновременно с возбуждением дуги включают приводы рабочих валков 14 и 15 и тягового барабана и непосредственно после обработки дуговым разрядом обжимают прокат охлаждаемыми валками 14, 15. Затем прокат охлаждают в камере 21, выводят из нее через шлюзовую систему 13 и сматывают в рулон, либо направляют на дальнейшую обработку.

Пpи горении дугового разряда по поверхности обрабатываемого проката 7 на участках между электродами 3 и 4 с одной стороны проката 7 и между электродами 5 и 6 с другой его стороны хаотически перемещаются катодные пятна дуги, в которых температура достигает 3000-5000оС. Катодные пятна двигаются со скоростью 10-2-102 м/с (в зависимости от физико-химических свойств материала окалины и загрязнений на поверхности проката), удаляют на пути своего движения окалину и загрязнения. Этим достигается полная очистка поверхности от окалины, однако шероховатость поверхности после обработки повышается.

Для уменьшения шероховатости в заявляемом способе использовано то, что в процессе электродуговой очистки прокат 7 нагревается, причем наиболее нагретыми оказываются микровыступы на поверхности. Поэтому при обжатии только что обработанного дугой проката 7 между валками 14, 15 на величину порядка Rmin (при односторонней очистке проката) или удвоенной величины Rmax (при двусторонней очистке) имеет место пластическая деформация, преимущественно материла микровыступов, чем достигается многократное уменьшение шероховатости обрабатываемой поверхности.

При этом необходимая шероховатость поверхности достигается путем приложения к прокату деформирующей силы, величина которой обратно пропорциональна величине требуемой шероховатости.

При больших обжатиях будет иметь место обычная прокатка, но с полезным использованием тепла, выделившегося при электродуговой обработке, при этом исключается окисление обрабатываемой поверхности и обеспечивается высокое качество обработанного проката.

Устройство, показанное на фиг.2, отличается от устройства, изображенного на фиг. 1, тем, что в нем электрически изолированная часть 1 корпуса рабочей камеры 1 одновременно является электродом (анодом) для обработки листа 23 дуговым разрядом низкого давления. Эта часть корпуса соединена с положительным полюсом источника 24 питания разряда и выполнена охлаждаемой. Источник 24 выполнен с бесконтактным программируемым переключателем отрицательных полюсов, которые соединены с токоподводами 25 и 26 обрабатываемого листа 23. Возможно использование бесконтактного переключателя.

Вслед за рабочими валками 14, 15 по ходу технологического процесса расположены дополнительные электроды 27, 28 и 29, 30, предназначенные для повторной обработки листа 23 разрядом, подключенные к положительным полюсам источников питания 31 и 32.

Устройство снабжено также шлюзовыми камерами 33 и 34 соответственно для загрузки необработанных и выгрузки обработанных листов, снабженных накопителями 35 и 36 листов. Камеры 33, 34 отделены от рабочей камеры 1 с помощью затворов 37, 38 и снабжены индивидуальными откачными средствами 39, 40.

Камера 33 снабжена механизмами 41, 42 перемещения необработанных листов из накопителя 35 на позицию загрузки и механизмом 43 подачи листа в рабочую камеру 1, а камера 34 - механизмом 44 выгрузки листа из рабочей камеры 1 и механизмами 45, 46 перемещения обработанных листов в накопитель 36.

Кроме того, рабочие валки 14, 15 связаны с электродами 1' и 27-30 средством для транспортировки обрабатываемых листов, содержащим ролики 48, 48 и 49, соединенные с приводами (на чертеже не показан), одновременно являющиеся токоподводами обрабатываемых листов 23, 23'.

С помощью этого устройства предлагаемый способ осуществляется следующим образом.

Необработанные листы загружают в накопитель 35 шлюзовой камеры 33, герметизируют ее и откачивают до давления ниже 10 Па с помощью средства 39, после чего открывают затвор 37 и соединяют камеру 33 с камерой 1, в которой непрерывно поддерживается технологический вакуум с помощью средства 2. Затем с помощью механизмов 41, 42 перемещают один лист на позицию загрузки и посредством механизма 43 перемещают его в зону электродуговой обработки части камеры.

После этого включают источник 24, возбуждают дуговой разряд между листом 23 и частью корпуса камеры 1 и перемещают катодные пятна дуги возвратно-поступательно вдоль листа 23 путем переключения по заданной программе отрицательных полюсов источника 24, соединенных посредством токоподводов 25 и 26 с токоподводящими роликами 47 и 48. Благодаря принудительному перемещению катодных пятен обеспечивается равномерная очистка всей поверхности листа без его перемещения.

Непосредственно после окончания процесса очистки отключают источник 24 и включают приводы роликов 47, 48, 49 и рабочих валков 14, 15. Очищенный лист перемещается к валкам 14, 15, захватывается ими и обжимается, так же как в ранее описанном примере.

После выхода листа 23' - из валков 14, 15 он попадает в зону электродов 27-30. В этот момент включают источники 31, 32 питания и возбуждают дуговой разряд между листом 23 и электродами 27, 28 и 29, 30. Величину тока этого разряда и/или время обработки выбирают в несколько раз меньше, чем при очистке листа, что в сочетании со сглаживанием микронеровностей валками 14-15 обеспечивает получение однородной матовой поверхности с низкой шероховатостью.

В частности, если производят очистку нержавеющей стали класса 3Р4 с толщиной окалины 10 мкм удельный расход энергии для удаления окалины составляет ≈ 5-8 кВт˙ч/м2, а для матирования поверхности ≈0,2-0,4 кВт˙ч/м2. При этом шероховатость поверхности после первичной электродуговой обработки (очистки) составляет Rmax ≈ 20-120 мкм, а обработанной давлением и с помощью вторичной дуговой обработки Rmax ≈ 1,25-6,3 мкм.

Обработанный во втором дуговом разряде лист 23' с помощью роликов 49 и механизма 44 перемещают в шлюзовую камеру 34, откачиваемую с помощью средства 40, а затем с помощью механизмов 45, 46 перемещают в накопитель 36, где он остывает.

После обработки всех листов из накопителя 35 закрывают затворы 37 и 38, извлекают из камеры 34 обработанные листы и загружают в камеру 33 новую партию необработанных листов, после чего цикл повторяется.

Устройство, показанное на фиг.3, отличается тем, что оно снабжено двумя дополнительными средствами для обработки давлением материала проката 7, рабочие валки 50, 51 и 52, 53 которых расположены по ходу технологического процесса вслед за электродами 27-30.

Валки 50, 51 вместе с опорными валками 54, 55 установлены в зоне выхода обрабатываемого проката 7 из камеры 1 и одновременно являются элементами шлюзовой системы, отделяющей камеру 1 от камеры 21 газового охлаждения, а валки 52, 53 вместе с опорными валками 56-59 одновременно являются элементами шлюзовой системы, отделяющей камеру 21 от атмосферы.

С помощью данного устройства способ осуществляется следующим образом.

Обрабатываемый прокат через шлюзовую систему 12 поступает в камеру 1, где его последовательно обрабатывают дуговым разрядом с помощью валков 14, 15, затем повторно обрабатывают дуговым разрядом с помощью электродов 27-30 и давлением с помощью валков 50, 51, после чего охлаждают в камере 21 и калибруют с помощью валков 52, 53.

Такое решение позволяет повысить производительность процесса за счет работы в области более высоких величин тока дуги и скорости перемещения полосы и исключить при этом перегрев проката в разряде. Варьированием величин токов первого и второго разряда может быть оптимизирована температура материала проката 7 в зонах обработки его давлением, что в конечном результате позволяет повысить качество обработки.

Устройство, изображенное на фиг.4, предназначено для обработки проволоки и отличается тем, что электроды 61 и 62 выполнены в виде усеченных конусов, обращенных меньшими основаниями друг к другу. Нейтральные экраны 63, 64 и 65 предназначены для локализации дугового разряда на рабочих поверхностях электродов 61, 62 и обрабатываемом участке проволоки 60, расположенном между экранами 63 и 64.

Средство для обработки проволоки давлением выполнено в виде волоки 66, установленной соосно обрабатываемой проволоке 60 по ходу технологического процесса вслед за электродом 62. Обойма 67 волоки 66 имеет полость 67, соединенную со средством для подачи хладоносителя или циркуляции хладагента (на чертеже не показан).

Волока 66 установлена в зоне выхода проволоки из камеры 1 и одновременно является элементом шлюзовой системы, отделяющей камеру 1 от камеры 21 газового охлаждения. Калибровочная волока 68 укреплена на охлаждаемой обойме 69 и является элементом шлюзовой системы, отделяющей камеру газового охлаждения 21 от атмосферы.

Имеется также шлюзовая камера 70 для ввода обрабатываемой проволоки 60 в камеру 1, снабженная индивидуальным средством 71 откачки. Токоподводы 72 и 73 обрабатываемой проволоки 60 подключены к обойме 67 волоки 66 и к подпружиненной щетке 73' .

Имеется также тяговый барабан 74, соединенный с приводом (на чертеже не показан), и смоточный барабан 75.

С помощью этого устройства заявляемый способ осуществляется следующим образом.

Заправочный конец обрабатываемой проволоки 60 заостряется и через калиброванные отверстия в шлюзовой камере 70, диаметр которых равен диаметру необработанной проволоки, вводится в камеру 1, пропускается внутри экранов 63-65, затем через отверстие в волоке 6 вводится в камеру 21 охлаждения, выводится из нее через отверстие в волоке 68 и закрепляется на тяговом барабане 74. Затем с помощью средств 2 и 71 откачивают камеры 7 и 70, а с помощью средств 22 напускают в камеру 21 защитный газ и обеспечивают его циркуляцию и охлаждение. К проволоке 60 подводят щетку 73' и создают надежный контакт с помощью пружины.

После этого одновременно включают привод тягового барабана 74 и возбуждают дуговой разряд между электродами 61 и 62 и обрабатываемым участком проволоки 60, расположенным между экранами 63 и 64. Катодные пятна дуги хаотически перемещаются по периметру обрабатываемого участка проволоки и очищают его от окалины. Скорость очистки регулируют, изменяя величину тока дугового разряда или устанавливая внутри камеры дополнительное количество работающих электродных узлов. Протягивая проволоку 60 через электродный узел со скоростью, соответствующей скорости очистки обрабатываемого участка проволоки, обеспечивают равномерную очистку ее по длине и периметру.

Непосредственно после обработки проволоки 60 дугой ее обжимают охлаждаемой волокой 66, за счет чего достигается многократное уменьшение шероховатости поверхности проволоки. Затем проволоку охлаждают в камере 21 и выводят из нее через отверстие калибровочной волоки 68, с помощью которой проволоке придают точные размеры и форму. Обработанная проволока 60 наматывается на тяговый барабан 74.

Устройство, показанное на фиг.5, содержит полый цилиндрический расходуемый электрод 76, выполненный из материала покрытия и соединенный с отрицательным полюсом источника 8 питания, к положительному полюсу которого подключены два кольцевых электрода 77 и 78. Внутри электрода 76 размещены соленоиды 79, 80, предназначенные для создания магнитного поля, локализующего катодные пятна дугового разряда на внешней испаряемой поверхности электрода 76 и перемещающего их по этой поверхности. Электроды 76-78 и соленоиды 79, 80 укреплены на держателе 81, смонтированном с возможностью вращательного и/или возвратно-поступательного перемещения в полости обрабатываемого изделия 82 соосно ему (закон движения задается в зависимости от требований, предъявляемых к обработке). На этом же держателе 81 посредством создающих давление механизмов 83 смонтированы роликовые вальцовки 84, предназначенные для обработки давлением материала покрытия, нанесенного с помощью цугового разряда на внутреннюю поверхность изделия 62 (возможно использование шариковых вальцовок).

Полые крышки 85 и 86 предназначены для герметизации обрабатываемого изделия 82 посредством уплотнений 87 и 88, а также для захода в них вальцовок 84 и электродов 76, 77, 78 в крайних положениях держателя 81. Средства 89 предназначены для откачки полости изделия 82 при нанесении покрытий электродуговым испарением или создания в этой полости среды инертного газа при пониженном давлении в случаях нанесения покрытий катодным или магнетронным распылением.

С помощью данного устройства изобретенный способ осуществляется следующим образом.

Обрабатываемое изделие, например трубу 82, герметизируют с помощью крышек 85, 86 и уплотнений 87, 88. Затем с помощью средств 89 в зависимости от выбранного метода нанесения покрытия создают в полости обрабатываемого изделия 82 или защитную среду.

После этого подключают электроды 76 и 77, 78 к источнику питания 8 и возбуждают между ними дуговой или тлеющий разряд при нанесении покрытия соответственно электродуговым испарением или катодным, либо магнетронным распылением. В разряде осуществляется испарение и/или распыление материала электрода 76 на внутреннюю поверхность изделия 82 и бомбардировка этой поверхности заряженными частицами. При необходимости подогрева покрываемого изделия 82 его соединяют с положительным полюсом источника 8 питания (на чертеже не показано), в результате чего часть тока разряда течет на обрабатываемое изделие 82 и оно нагревается интенсивной электронной бомбардировкой.

С помощью держателя 81 осуществляется вращение и/или возвратно-поступательное перемещение электродов 76-78, благодаря чему покрытие равномерно осаждается на всю поверхность изделия 82.

Непосредственно после нанесения покрытия, не допуская снижения температуры конденсата и пластичности его материала, осуществляют обработку этого материала давлением путем обкатывания поверхности покрытия роликами или шариками. Обкатывание осуществляют с помощью вальцовок 84, укрепленных посредством механизмов 83 на держателе 81 рядом с электродами 76-78. Благодаря этому значительно уменьшается пористость покрытия и шероховатость его поверхности, повышается его прочность, а для ряда материалов и коррозионная стойкость.

Использование предлагаемых способа и устройства для проведения очистки изделий от окалины позволяет по сравнению с существующими более чем на порядок снизить величину шероховатости поверхности обработанных изделий и за счет этого исключить или значительно снизить энергозатраты на последующую отделку этой поверхности шлифовкой и полировкой с целью получения хорошего товарного вида.

Матирование поверхности при повторной обработке изделий электрическим разрядом после обработки давлением согласно предлагаемому способу позволяет повысить прочность и адгезию наносимых на эту поверхность покрытий.

Использование изобретения при нанесении покрытий в электрическом разряде обеспечивает улучшение свойств материала покрытия за счет снижения пористости, повышения однородности и прочности, улучшения внешнего вида, а в ряде случаев и повышение коррозионностойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ВАКУУМНО-ГРАВИТАЦИОННОЙ ОЧИСТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2116848C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЛЕНТОЧНОГО ПРОКАТА ЭЛЕКТРОДУГОВЫМ РАЗРЯДОМ В ВАКУУМЕ | 1987 |

|

SU1781899A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2068305C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ЛЕНТ ИЛИ ПРОВОЛОКИ В ВАКУУМЕ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2153025C1 |

| СПОСОБ ПРОИЗВОДСТВА ОМЕДНЕННОЙ ПРОВОЛОКИ И ДРУГИХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2395621C2 |

| СПОСОБ ОБРАБОТКИ НАНОКОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ | 2013 |

|

RU2547088C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ НАНОКОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ | 2013 |

|

RU2542211C2 |

| УСТАНОВКА ДЛЯ НАВОДОРАЖИВАНИЯ ТОНКОПЛЕНОЧНЫХ КОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ И СПОСОБ НАВОДОРАЖИВАНИЯ ТОНКОПЛЕНОЧНЫХ КОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ С ЕЕ ПОМОЩЬЮ | 2013 |

|

RU2553745C2 |

| Устройство для очистки катанки дуговым разрядом | 1981 |

|

SU997889A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ НАНОКОМПОЗИТОВ В ВОДОРОДНОЙ ПЛАЗМЕ | 2013 |

|

RU2560898C2 |

Изобретение относится к комбинированным способам обработки изделий из металлов и сплавов, а также к устройствам для осуществления этих способов, и может быть использована в машиностроении и металлургии для заключительной или промежуточной обработки проката, проволоки, труб и других изделий. Целью изобретения является повышение качества обработки и снижение энергозатрат. Способ обработки изделий, заключающийся в том, что обрабатываемое изделие 7 и по крайней мере один электрод 3-6 подсоединяют к источнику питания 8,9, создают в промежутке между частью изделия и по крайней мере одним электродом 3-6 разряженную или защитную среду, возбуждают электрический разряд между частью изделия и по крайней мере одним электродом 3-6 и обрабатывают с помощью этого разряда по крайней мере часть изделия. Новым в способе является то, что непосредственно после обработки изделия с помощью электрического разряда осуществляют обработку давлением, например путем прокатки материала изделия 7 или по крайней мере части изделия 7, которая обработана с помощью электрического разряда, причем в зоне обработки давлением поддерживают разряженную или защитную среду. Устройство для осуществления этого способа содержит камеру 1, средства 2 для создания в камере вакуума или защитной среды, по крайней мере один электрод 3-6, размещенный внутри камеры, источник питания 8,9, один вывод которого подключен к по крайней мере одному электроду 3-6, а другой - к по крайней мере одному токоподводу 10,11 обрабатываемого изделия 7, и средства 12,13 для загрузки в камеру 1 и выгрузки из нее обрабатываемых изделий. Новым в устройстве является наличие средства для обработки давлением материала изделия, по крайней мере один рабочий орган которого размещен внутри камеры 1 по ходу технологического процесса вслед за по крайней мере одним электродом 3-6. Это средство выполнено, например, в виде соединенных с приводом валков 14-15, установленных с противоположных сторон от обрабатываемого изделия с возможностью регулировки расстояния между ними и осью изделия. 2 с.и. 23 з.п. ф-лы, 5 ил.

СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ПЛЕНОК | 0 |

|

SU322420A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-02-20—Публикация

1991-07-23—Подача