Изобретение относится к пищевой про- мышленности, в частности к способам прог изводства соков.

Известны способы удаления диоксида серы из соков, основанные на кипении соков в резервуарах при атмосферном давлении или ниже его.

Однако проведение процесса десульфитации с кипением приводит к его концентрированию, а также к резкому увеличению потерь компонентов сока, составляющих его ароматику, особенно низкокипящих, температуры кипения которых ниже температуры кипения воды. Наряду с ухудшением качества, способ не обеспечивает удаления S02 до концентрации ниже 5 мг/дм .

Известен способ десульфитации с разделением на части объема десульфитируемого сока путем прокачивания сока насосом через специальные разбрызгиватели различной конструкции.

Недостатки данного способа - концентрирование сока и увеличенные потери низкокипящих компонентов ароматики, высокое остаточное количество SOa.

Наиболее близким по технической сущности к заявляемому является способ десульфитации виноградных и плодово- ягодных соков, предусматривающий барботирование десорбирующего агента через слой нагретого сока под вакуумом, в т.ч. по способу flash периодического вскипания соков в несколько этапов путем быстрого снижения давления, в результате чего температура кипения сока резко понижается, и сок бурно вскипает. В качестве десорбиру- ющих агентов используются пар и воздух.

00

VI

VI О

Недостатком способа является низкое качество десульфитированного сока за счет концентрирования сока, повышенных потерь низкокипящих компонентов ароматических веществ, высокого остаточного количества S02 (выше 5 мг/дм3).

Цель изобретения - повышение качества десульфитированного сока.

Цель достигается тем, что в способе десульфитации виноградных и плодово- ягодных соков, предусматривающем барбо- тирование десорбирующего агента через слой нагретого сока под вакуумом, в качестве десорбирующего агента используют парогазовую смесь в соотношении (5,5- 6,5): 1,0, диспергированную через пористую перегородку с отверстиями диаметром 20- 60 мкм, с последующим барботированиём сока газокислородной смесью для удаления остаточных количеств диоксида серы. Температуру десульфитируемого сока и парогазовой смеси поддерживают на уровне 70-76°С, а величину остаточного вакуума в десульфитаторе на уровне 0,04-0,05 МПа, исключающем кипение десульфитируемого сока. В качестве газокислородной смеси применяют воздух или смесь инертного газа с молекулярным кислородом при концентрации молекулярного кислорода, равной его концентрации в нормальной воздушной среде.

Соотношение парогазовой смеси (5,5- .6.5): 1,0 для десульфитации соков получено экспериментально: большее количество газа в смеси приводит к излишнему вспенива- нию соков, что затрудняет процесс удаления S02 из среды; меньшее количество таза снижает эффективность процесса десорбции SO2 из соков.

Диспергирование парогазовой и газовой смеси через отверстия диаметром 20-60 мкм пористых, например титановых, труб обеспечивает уменьшение диаметра пузырьков пара и газа, увеличение их количества и, следовательно, общей суммарной поверхности десорбирующего агента, связывающего и выносящего из среды молекулярные-формы S02, а также равномерное распределение пузырьков парогазовой смеси по площади поперечного сечения столба десульфитируемого сока.

Барботирование десульфитированного сока в конце процесса только газом в присутствии кислорода (например, воздухом) обеспечивает дополнительное окисление остаточных количеств S02 в соке до уровня 5 и менее мг/дм3.

Поддержание температуры парогазовой смеси на уровне температуры десульфи- тируемога сока обеспечивает исключение

конденсации пара в соке и за счет этого разбавление сока, а также способствует повышению эффективности выноса из среды пузырьками парогазовой смеси молекулярных форм диоксида серы. Выравнивание температуры пара с температурой сока осуществляется за счет парообразователя, включенного в единую с десульфитатором вакуумную систему, поэтому вода в парооб0 разователе кипит при температуре, близкой к температуре сока в десульфитаторе.

Процесс кипения сока в десульфитаторе исключен для предотвращения концентрирования в результате испарения воды из

5 сока, что достигается поддержанием вакуума равным 0,04-0,05 МПа, исключающим кипение сока в заданном интервале температур.

В совокупности перечисленные эффек0 ты обеспечивают повышение эффективности процесса десорбции S02, исключение процессов концентрирования или разбавления соков, снижение остаточной концентрации диоксида серы до уровня 5 мг/дм3 и

5 менее, уменьшение потерь низкокипящих компонентов ароматических веществ.

Пример 1. На дёсульфитатор поступила партия виноградного сульфосусла с концентрацией общего количества S02

0 1200 кг/дм . Полученное сульфосусло направили в дёсульфитатор с предварительным подогревом в теплообменнике до 74°С. Дёсульфитатор заполнили на 3/5 его рабочего объема, герметизировали, включили

5 циркуляцию горячей воды во внутреннем теплообменнике десульфитатора, стабилизировали температуру на заданном уровне 72°С, включили вакуум-насос, довели вакуум в системе до 0,045 МПа, осуществили

0 подачу низкотемпературной парогазовой смеси (72°С) через стенки пористых титановых труб с отверстиями диаметром 40 мкм, установили и стабилизировали необходимое соотношение пара и газа в парогазовой

5 смеси (6:1). Расход парогазовой смеси установили 1.7 дм3/с на объем 1000 дал сока.

Периодически через специальный пробоотборник отбирали для анализа пробы и при концентрации диоксида серы 20 мг/дм3

0 подачу пара нз барботирование прекратили и подали одну газокислородную смесь (воздух). После проведения процесса десульфитации остаточная концентрация диоксида серы в соке равнялась 5 мг/дм3.

5

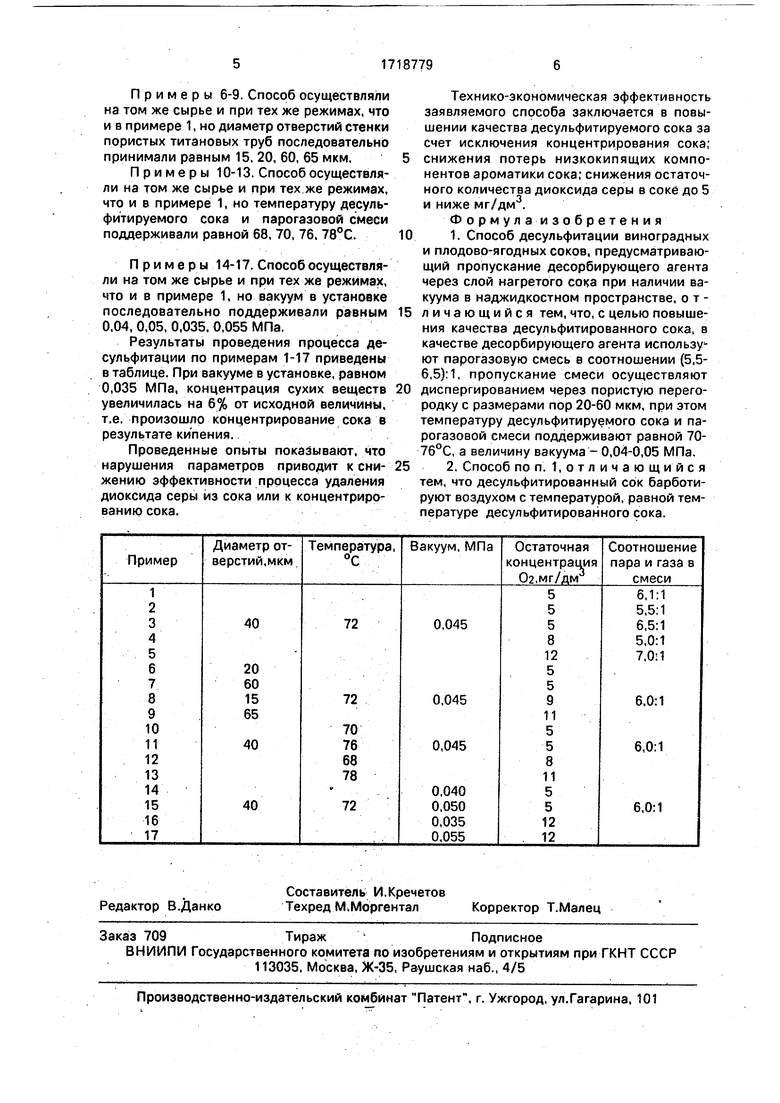

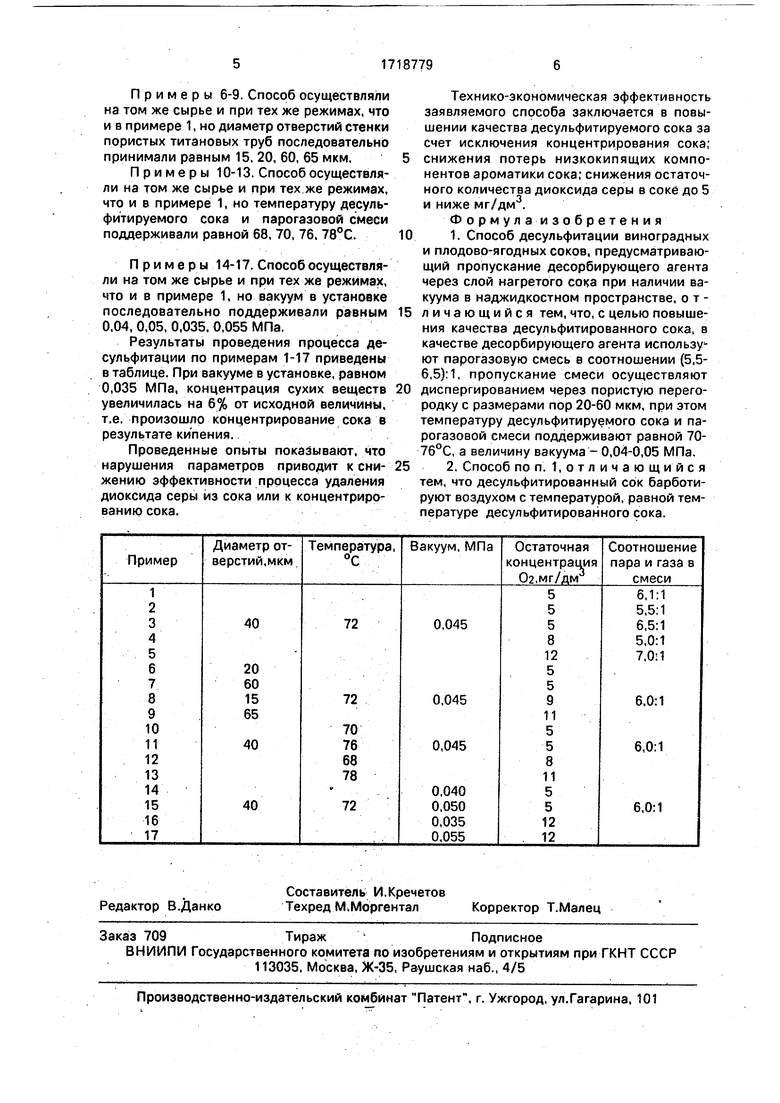

Примеры 2-5. Способ осуществляли на том же сырье и при тех же режимах, что и в примере 1, но соотношение парогазовой смеси последовательно принимали равным 5,0:1,5,5:1.6,5:1,7,0:1.

Примеры 6-9. Способ осуществляли на том же сырье и при тех же режимах, что и в примере 1, но диаметр отверстий стенки пористых титановых труб последовательно принимали равным 15, 20, 60, 65 мкм.

Примеры 10-13. Способ осуществляли на том же сырье и при тех же режимах, что и в примере 1, но температуру десульфитируемого сока и парогазовой смеси поддерживали равной 68, 70, 76, 78°С.

Примеры.14-17. Способ осуществляли на том же сырье и при тех же режимах, что и в примере 1, но вакуум в установке последовательно поддерживали равным 0,04, 0,05, 0,035, 0,055 МПа.

Результаты проведения процесса де- сульфитации по примерам 1-17 приведены в таблице. При вакууме в установке, равном 0,035 МПа, концентрация сухих веществ увеличилась на 6% от исходной величины, т.е. произошло концентрирование сока в результате кипения.

Проведенные опыты показывают/что нарушения параметров приводит к сни- жению эффективности процесса удаления диоксида серы из сока или к концентрированию сока.

0

5

0

5

Технико-экономическая эффективность заявляемого способа заключается в повышении качества десульфитируемого сока за счет исключения концентрирования сока; снижения потерь низкокипящих компонентов ароматики сока; снижения остаточного количества диоксида серы в соке до 5 и ниже мг/дм3.

Формулаизобретения

1.Способ десульфитации виноградных и плодово-ягодных соков, предусматривающий пропускание десорбирующего агента через слой нагретого сока при наличии вакуума в наджидкостном пространстве, отличающийся тем, что, с целью повышения качества десульфитированного сока, в качестве десорбирующего агента используют парогазовую смесь в соотношении (5,5- 6.5):1, пропускание смеси осуществляют диспергированием через пористую перегородку с размерами пор 20-60 мкм, при этом температуру десульфитируемого сока и парогазовой смеси поддерживают равной 70- 7б°С, а величину вакуума - 0,04-0,05 МПа.

2.Способ по п. 1,отличающейся тем, что десульфитированный сок барботи- руют воздухом с температурой, равной температуре десульфитированного сока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ десульфитации плодово-ягодного сока | 1987 |

|

SU1600672A1 |

| Установка для десульфитации соков | 1989 |

|

SU1693031A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА | 2008 |

|

RU2409656C2 |

| Способ получения безалкогольного напитка | 1987 |

|

SU1533633A1 |

| Способ деалкоголизации плодово-ягодного спиртованного сока | 1987 |

|

SU1549992A1 |

| Способ производства деалкоголизированного вина | 2024 |

|

RU2835962C1 |

| Способ производства полусухих вин | 1990 |

|

SU1759867A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗИРОВАННОГО ВИНОГРАДОСОДЕРЖАЩЕГО НАПИТКА | 2024 |

|

RU2823802C1 |

| СПОСОБ ПРОИЗВОДСТВА ИГРИСТОГО ВИНА ИЗ ВИНОГРАДА МАШИННОГО СБОРА | 1993 |

|

RU2045571C1 |

| СПОСОБ ПРОИЗВОДСТВА ВИНА ФРУКТОВО-ВИНОГРАДНОГО НАТУРАЛЬНОГО ОСОБОГО СЛАДКОГО БЕЛОГО "АПЕЛЬСИНОВОЕ" | 2008 |

|

RU2405814C2 |

Изобретение относится к пищевой промышленности, в частности к способам производства соков. Целью изобретения является повышение качества десульфити- рованного сока. Способ предусматривает барботирование сока, сульфитированного в два этапа парогазовой и газовой смесью, в качестве которой применяют смесь пара и воздуха в соотношении (5,5-6,5): 1,0. При этом температуру сока и парогазовой смеси поддерживают на одинаковом уровне, равном 70-76°С. а диспергирование смеси осуществляют через твердую пористую перегородку с отверстиями диаметром 20- 60 мкм. Вакуум в десульфитаторе и парообразователе поддерживают на одинаковом уровне 0,04-0,05 МПа. 1 з.п. ф-лы. 1 табл. с Ё

| Валуйко Г.Г., Анищенко Л.А. | |||

| Годин К,Г | |||

| Исследование метода сульфитации десульфитации в производстве виноградных соков | |||

| Труды ВНИИВ и Магарач, Ялта, 1967, т | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| с | |||

| Способ получения древесного угля | 1921 |

|

SU313A1 |

| Авторское свидетельство СССР ISfe 924096, кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Льюг М.А | |||

| и др | |||

| Десульфитация плодовых соков, VI | |||

| Кипение виноградного сока в несколько последовательных этапов | |||

| Rev | |||

| agrogium I | |||

| tecnol | |||

| alim | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Способ искусственного получения акустического резонанса | 1922 |

|

SU334A1 |

Авторы

Даты

1992-03-15—Публикация

1989-07-11—Подача