Изобретение относится к обработке давлением листового металла, в частности к способам пробивки близко расположенных отверстий, преимущественно при большом их количестве с перемычками между отверстиями, меньшими 3-х-толщин заготовки, и может быть использовано в машиностроительной, радиотехнической и других областях промышленности, например в производстве стеклоплавильных агрегатов для изготовления фильерных пластин преимущественно толщиной до 1 мм, имеющих 2000 отверстий диаметром d преимуществ- венно 2-5 мм из сплавов жаростойких металлов, например, пластины с родием, при этом перемычки между отверстиями составляют преимущественно (0,6-3)8, где S - толщина материала заготовки.

Цель изобретения - повышение качества пробиваемых отверстий, преимущественно при большом их количестве и с перемычками между ними меньше трех толщин материала.

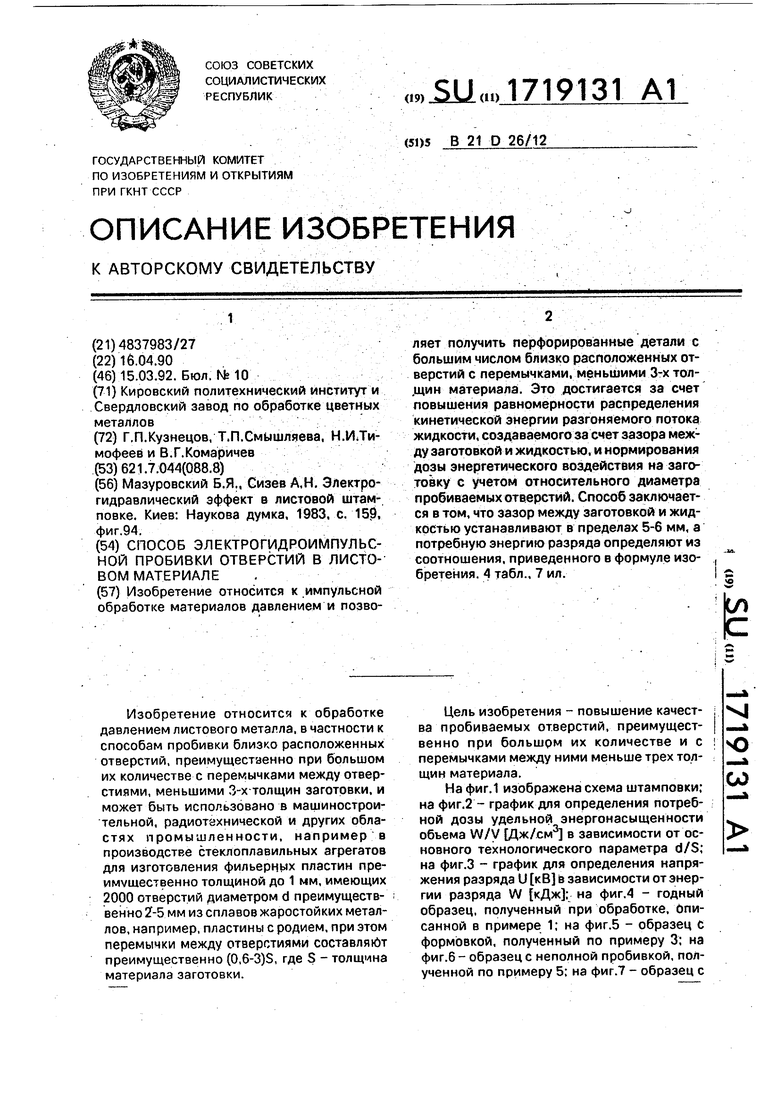

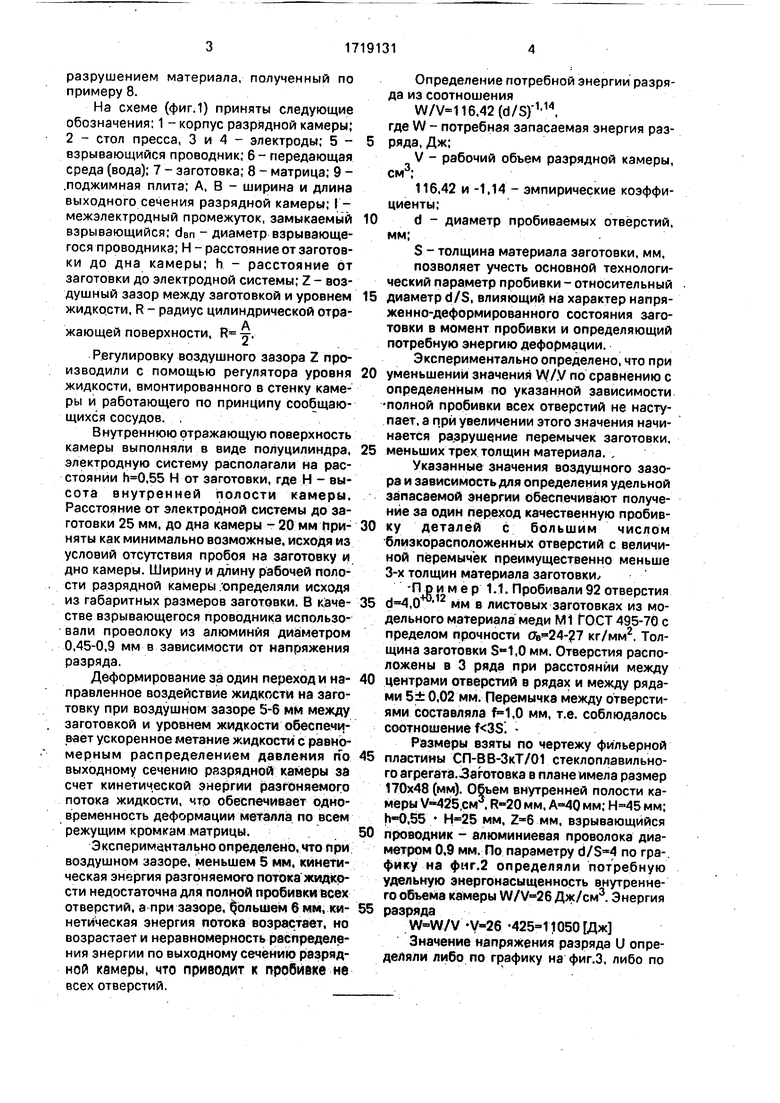

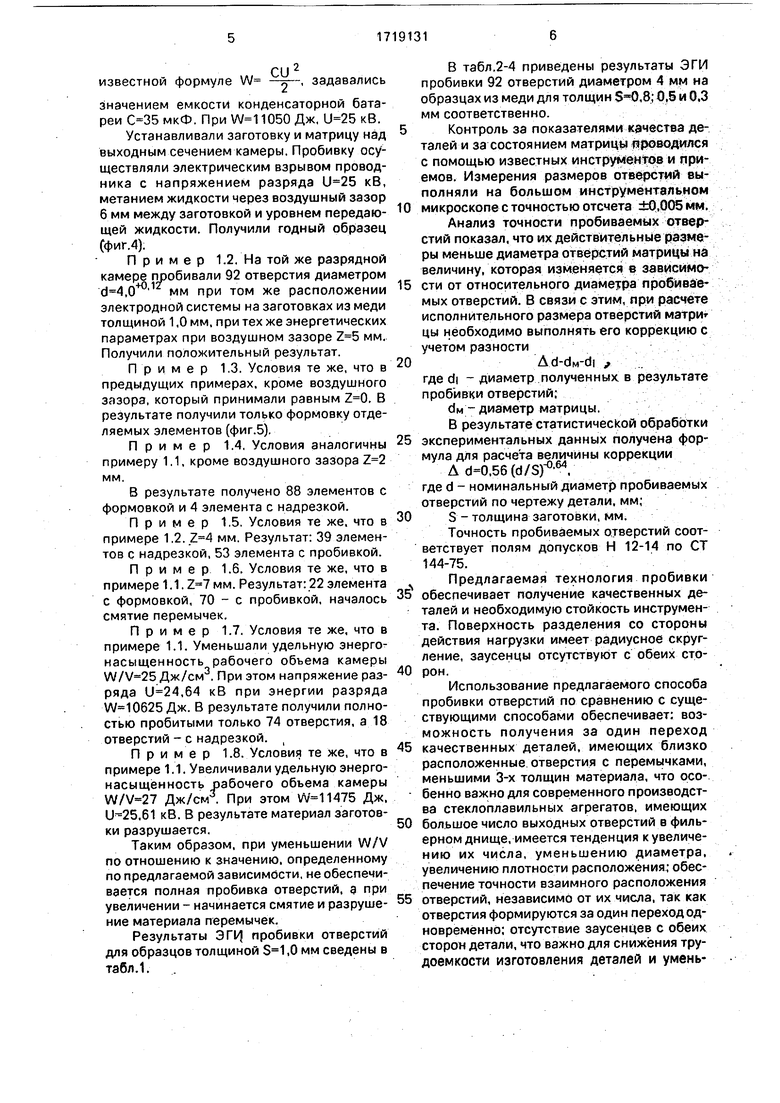

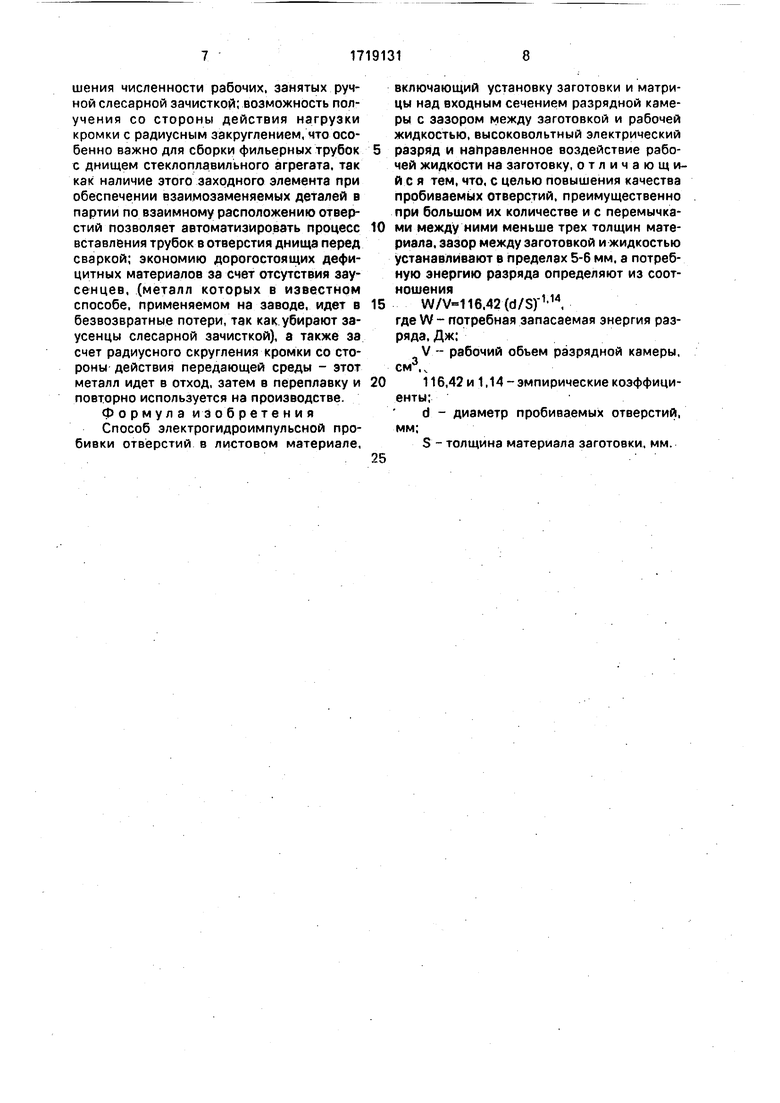

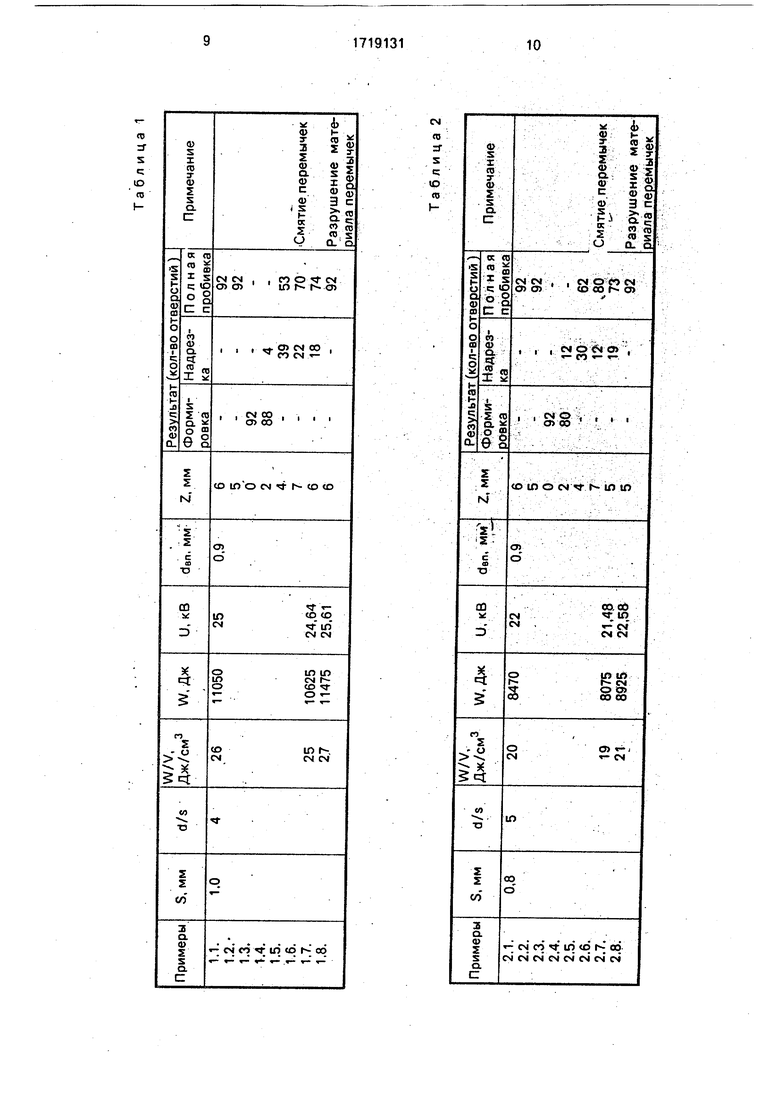

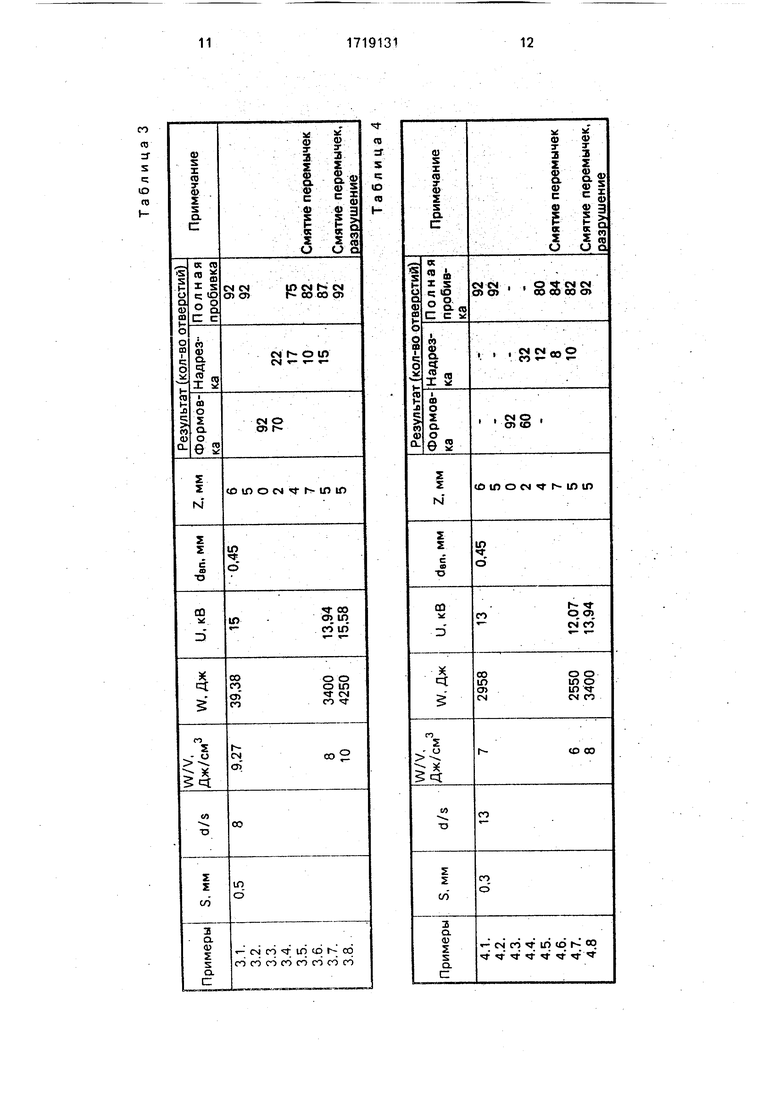

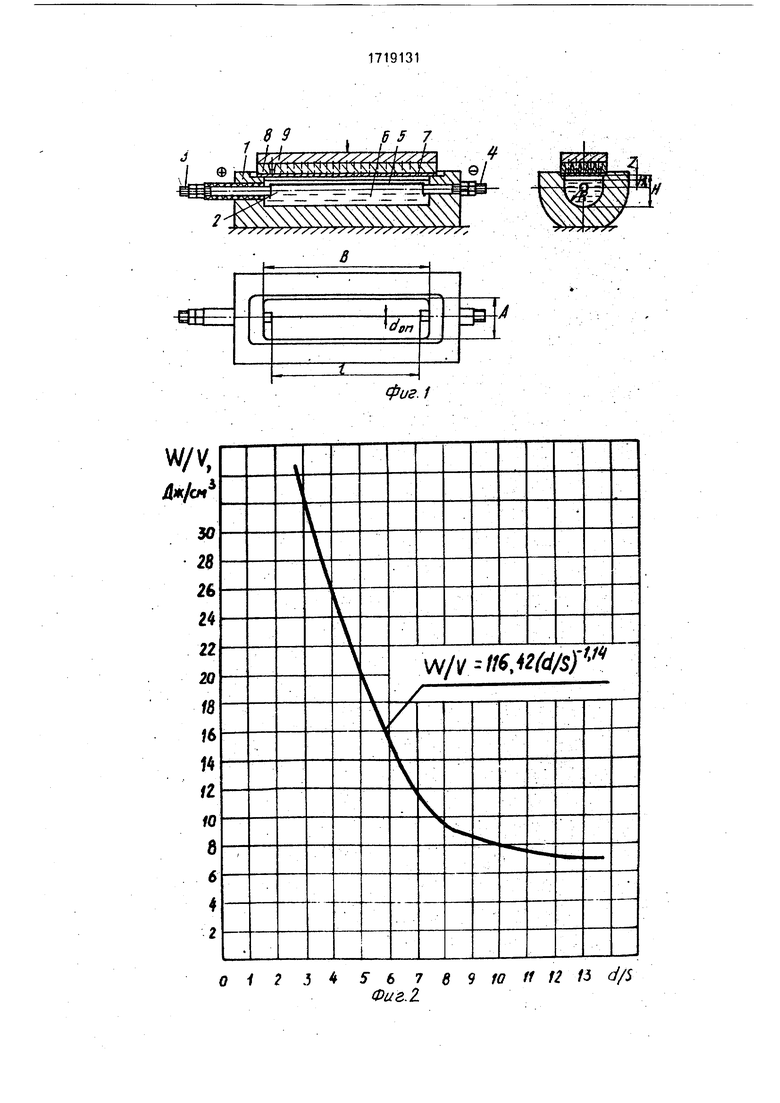

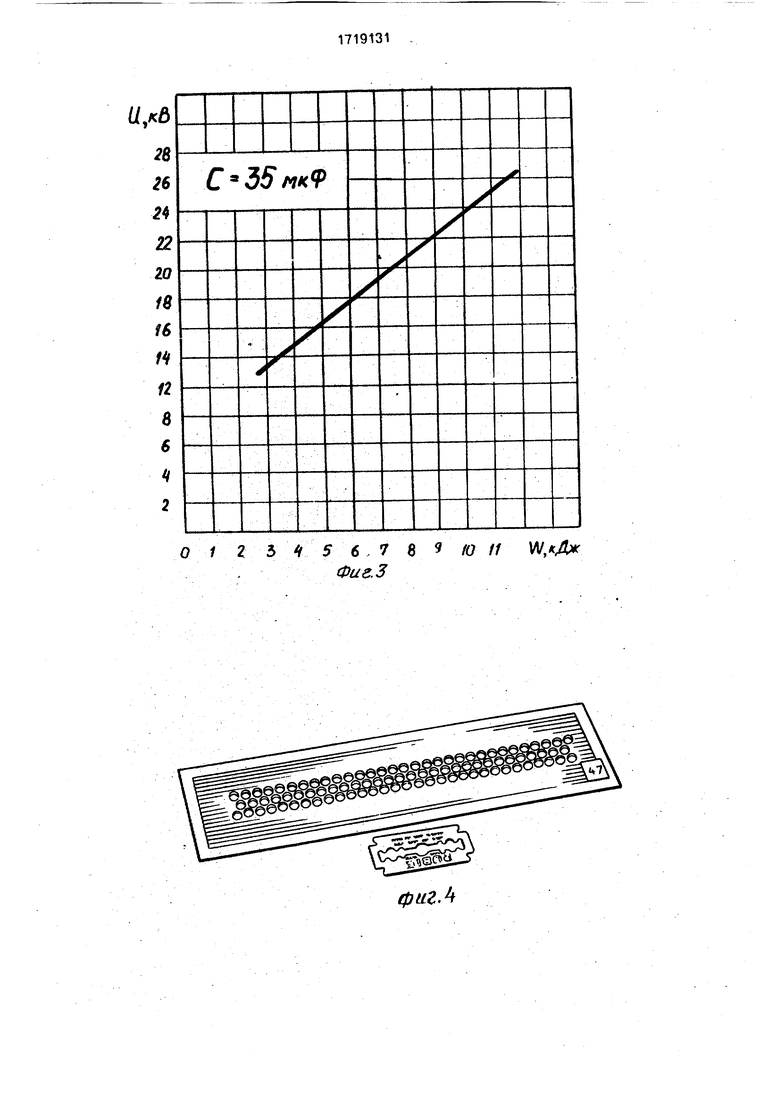

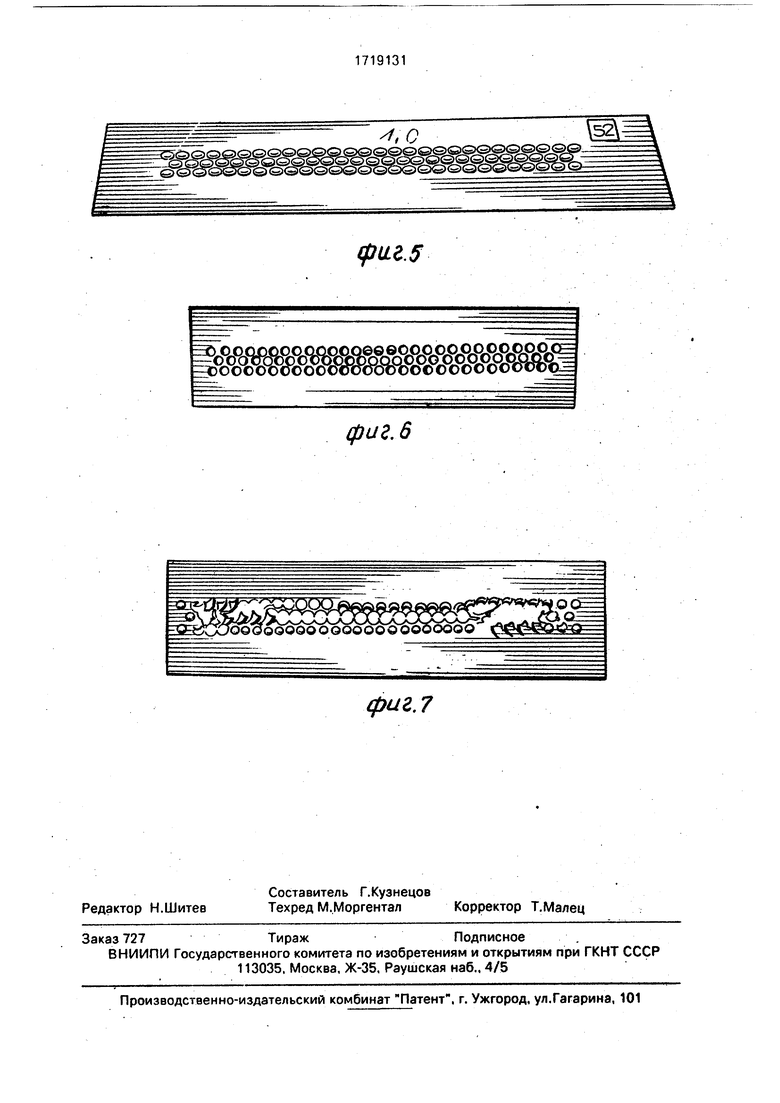

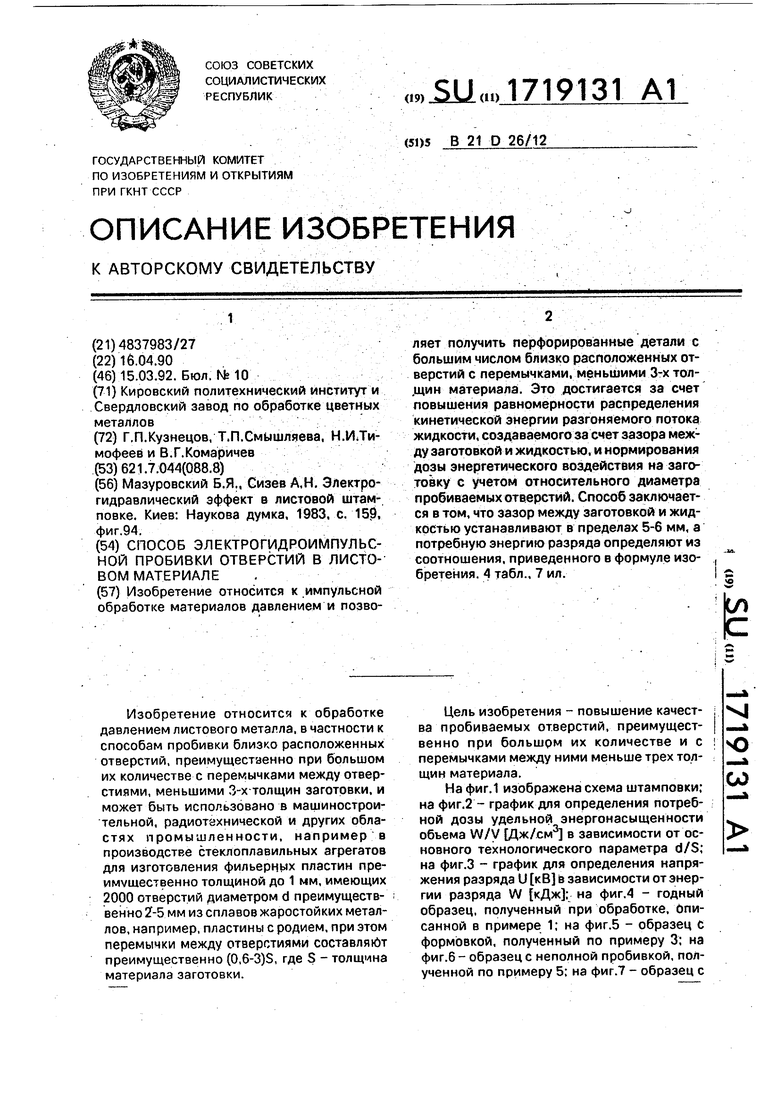

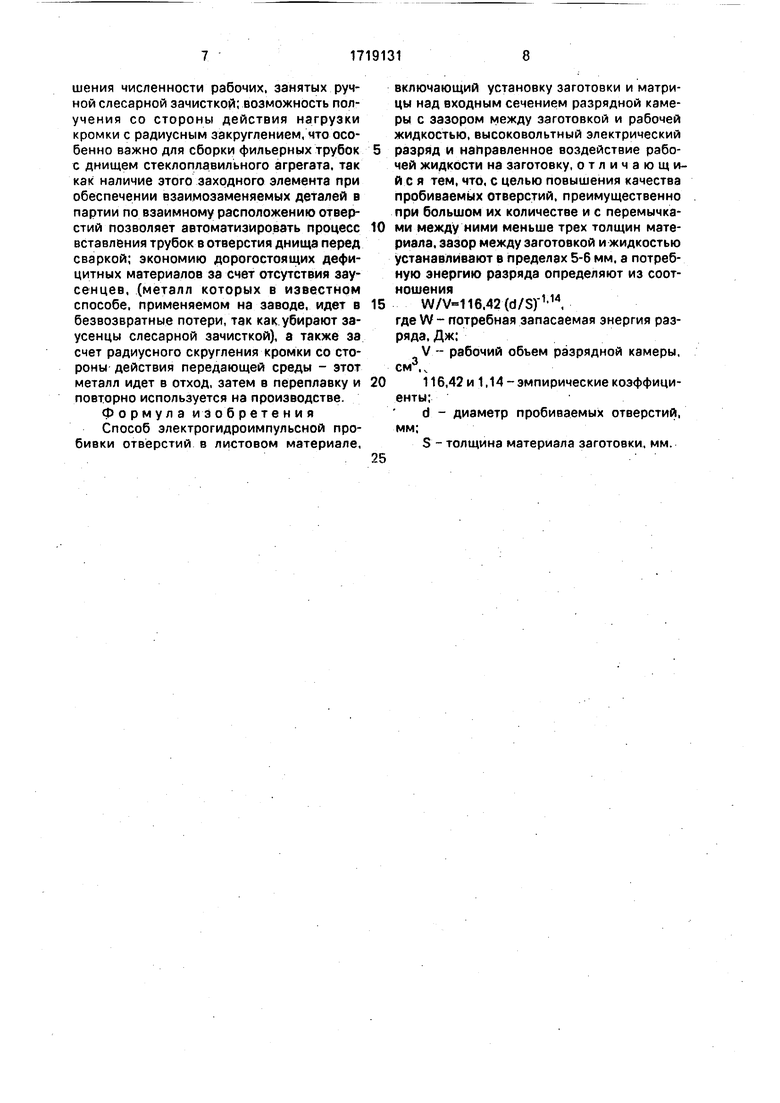

На фиг.1 изображена схема штамповки; на фиг.2 - график для определения потребной дозы удельной энергонасыщенности объема W/V Дж/см3 в зависимости от основного технологического параметра d/S; на фиг.З - график для определения напряжения разряда U кВ в зависимости от энергии разряда W на фиг.4 - годный образец, полученный при обработке, описанной в примере 1; на фиг.5 - образец с формовкой, полученный по примеру 3; на фиг.6 - образец с неполной пробивкой, полученной по примеру 5; на фиг.7 - образец с

х|

Ч

CJ

разрушением материала, полученный по примеру 8.

На схеме (фиг.1) приняты следующие обозначения: 1 - корпус разрядной камеры; 2 - стол пресса, 3 и 4 - электроды; 5взрывающийся проводник; 6 - передающая среда (вода); 7 - заготовка; 8 - матрица; 9 - .поджимная плита; А, В - ширина и длина выходного сечения разрядной камеры; I- межэлектродный промежуток, замыкаемый взрывающийся; den - диаметр взрывающегося проводника; Н -расстояние от заготовки до дна камеры; h - расстояние от заготовки до электродной системы; Z - воздушный зазор между заготовкой и уровнем жидкости, R - радиус цилиндрической отраАжающей поверхности, R .

Регулировку воздушного зазора Z производили с помощью регулятора уровня жидкости, вмонтированного в стенку камеры и работающего по принципу сообщающихся сосудов, ,

Внутреннюю отражающую поверхность камеры выполняли в виде полуцилиндра, электродную систему располагали на расстоянии ,55 Н от заготовки, где Н высота внутренней полости камеры. Расстояние от электродной системы до заготовки 25 мм, до дна камеры - 20 мм при- няты как минимально возможные, исходя из условий отсутствия пробоя на заготовку и дно камеры. Ширину и длину рабочей полости разрядной камеры /определяли исходя из габаритных размеров заготовки. В каче- стве взрывающегося проводника использовали проволоку из алюминия диаметром 0,45-0,9 мм в зависимости от напряжения разряда.

Деформирование за один переходи на правленное воздействие жидкости на заготовку при воздушном зазоре 5-6 мм между заготовкой и уровнем жидкости обеспечивает ускоренное метание жидкости с равномерным распределением давления по выходному сечению разрядной камеры за счет кинетической энергии разгоняемого потока жидкости, что обеспечивает одновременность деформации металла по всем режущим кромкам матрицы.

Экспериментально определено, что при воздушном зазоре, меньшем 5 мм, кинетическая энергия разгоняемого потока жидкр- сти недостаточна для полной пробивки всех отверстий, а при зазоре, ольшем 6 мм, ки- нетическая энергия потока возрастает, но возрастает и неравномерность распределения энергии по выходному сечению разрядной камеры, что приводит к пробивке не всех отверстий.

Определение потребной энергии разряда из соотношения

,42 (d/S) 1 14. где W - потребная запасаемая энергия разряда, Дж;

V - рабочий обьем разрядной камеры, см3;

116,42 и -1,14 - эмпирические коэффициенты;

d - диаметр пробиваемых отверстий, мм;

S - толщина материала заготовки, мм.

позволяет учесть основной технологический параметр пробивки - относительный диаметр d/S, влияющий на характер напряженно-деформированного состояния заготовки в момент пробивки и определяющий потребную энергию деформации.

Экспериментально определено, что при уменьшении значения W/V по сравнению с определенным по указанной зависимости полной пробивки всех отверстий не наступает, а при увеличении этого значения начинается разрушение перемычек заготовки, меньших трех толщин материала. ,

Указанные значения воздушного зазора и зависимость для определения удельной запасаемой энергии обеспечивают получение за один переход качественную пробивку деталей с большим числом близкорасположенных отверстий с величиной перемычек преимущественно меньше 3-х толщин материала заготовки/

ГГример 1.1. Пробивали92отверстия ,0 мм в листовых заготовках из модельного материала меди Ml ГОСТ 495-70 с пределом прочности 7ee24-27 кг/мм2. Толщина заготовки ,0 мм. Отверстия расположены в 3 ряда при расстоянии между центрами отверстий в рядах и между рядами 5± 0,02 мм. Перемычка между отверстиями составляла ,0 мм, т.е. соблюдалось соотношение .

Размеры взяты по чертежу фильерной пластины СП-ВВ-ЗкТ/01 стеклоплавильного агрегата.Заготовка в плане имела размер 170x48 (мм). Объем внутренней полости камеры ,CM . мм, мм; мм; jh-0,55 мм, мм, взрывающийся проводник - алюминиевая проволока диаметром 0,9 мм. По параметру по гра-. фику на фиг.2 определяли потребную удельную энергонасыщенность внутреннего объема камеры Дж/см3. Энергия разряда

Ґ-26 -425 11050 Дж

Значение напряжения разряда U определяли либо по графику на фиг.З, либо по

известной формуле W

CU

-, задавались

значением емкости конденсаторной батареи мкФ. При W 11050 Дж, кВ.

Устанавливали заготовку и матрицу над выходным сечением камеры. Пробивку осуществляли электрическим взрывом проводника с напряжением разряда кВ, метанием жидкости через воздушный зазор 6 мм между заготовкой и уровнем передающей жидкости. Получили годный образец (фиг.4).

Пример 1.2. На той же разрядной камере пробивали 92 отверстия диаметром ,0 1 мм при том же расположении электродной системы на заготовках из меди толщиной 1,0 мм, при тех же энергетических параметрах при воздушном зазоре мм. Получили положительный результат.

Пример 1.3. Условия те же, что в предыдущих примерах, кроме воздушного зазора, который принимали равным , В результате получили только формовку отделяемых элементов (фиг.5).

Пример 1.4, Условия аналогичны примеру 1.1, кроме воздушного зазора мм.

В результате получено 88 элементов с формовкой и 4 элемента с надрезкой.

Пример 1.5. Условия те же. что в примере 1.2. мм. Результат: 39 элементов с надрезкой, 53 элемента с пробивкой.

Пример 1.6. Условия те же, что в примере 1.1. мм. Результат: 22 элемента с формовкой, 70 - с пробивкой, началось смятие перемычек.

Пример 1.7. Условия те же, что в примере 1.1. Уменьшали удельную энергонасыщенность рабочего объема камеры Дж/см3. При этом напряжение разряда ,64 кВ при энергии разряда W 10625 Дж. В результате получили полностью пробитыми только 74 отверстия, а 18 отверстий - с надрезкой.

Пример 1.8. Условия те же, что в примере 1.1. Увеличивали удельную энерго- насыщённость рабочего объема камеры Дж/см3. При этом W 11475 Дж. .61 кВ. В результате материал заготовки разрушается.

Таким образом, при уменьшении W/V по отношению к значению, определенному по предлагаемой зависимбсти, не обеспечивается полная пробивка отверстий, а при увеличении - начинается смятие и разрушение материала перемычек.

Результаты ЭГЦ пробивки отверстий для образцов толщиной ,0 мм сведены в табл.1.

В табл.2-4 приведены результаты ЭГИ пробивки 92 отверстий диаметром 4 мм на образцах из меди для толщин ,8; 0,5 и 0,3 мм соответственно.

5Контроль за показателями качества деталей и за состоянием матрицы проводился с помощью известных инструментов и приемов. Измерения размеров отверстий выполняли на большом инструментальном 10 микроскопе с точностью отсчета ±0,005 мм. Анализ точности пробиваемых отверстий показал, что их действительные размеры мен ьше диаметра отверстий матрицы на величину, которая изменяется в зависимо- 5 сти от относительного диаметра пробиваемых отверстий. В связи с этим, при расчете исполнительного размера отверстий матрит цы необходимо выполнять его коррекцию с учетом разности 0Ad-oVdi f.

где di - диаметр полученных в результате пробивки отверстий;

dM - диаметр матрицы. В результате статистической обработки 5 экспериментальных данных получена формула для расчета величины коррекции

.56(d/S).

где d - номинальный диаметр пробиваемых отверстий по чертежу детали, мм; 0 S - толщина заготовки, мм.

Точность пробиваемых отверстий соответствует полям допусков Н 12-14 по СТ 144-75.

Предлагаемая технология пробивки 5 обеспечивает получение качественных деталей и необходимую стойкость инструмента. Поверхность разделения со стороны действия нагрузки имеет радиусное скруг- ление, заусенцы отсутствуют с обеих сто- 0 рон.

Использование предлагаемого способа пробивки отверстий по сравнению с существующими способами обеспечивает: возможность получения за один переход 5 качественных деталей, имеющих близко расположенные отверстия с перемычками, меньшими 3-х толщин материала, что осо- бенно важно для современного производства стеклоплавильных агрегатов, имеющих 0 большое число выходных отверстий в филь- ерном днище, имеется тенденция к увеличению их числа, уменьшению диаметра, увеличению плотности расположения; обеспечение точности взаимного расположения 5 отверстий, независимо от их числа, так как отверстия формируются за один переход одновременно; отсутствие заусенцев с обеих сторон детали, что важно для снижения трудоемкости изготовления деталей и уменьшения численности рабочих, занятых ручной слесарной зачисткой; возможность получения со стороны действия нагрузки кромки с радиусным закруглением, что особенно важно для сборки фильерных трубок с днищем стеклоплавильного агрегата, так как наличие этого захрдного элемента при обеспечении взаимозаменяемых деталей в партии по взаимному расположению отверстий позволяет автоматизировать процесс вставления трубок в отверстия днища перед сваркой; экономию дорогостоящих дефицитных материалов за счет отсутствия зау- сенцев, (металл которых в известном способе, применяемом на заводе, идет в безвозвратные потери, так как убирают заусенцы слесарной зачисткой), а также за счет радиусного скругления кромки со стороны действия передающей среды - этот металл идет в отход, затем в переплавку и повторно используется на производстве, формула изобретения Способ электрогидроимпульсной пробивки отверстий в листовом материале,

включающий установку заготовки и матрицы над входным сечением разрядной камеры с зазором между заготовкой и рабочей жидкостью, высоковольтный электрический

разряд и направленное воздействие рабочей жидкости на заготовку, отличающи- й с я тем, что, с целью повышения качества пробиваемых отверстий, преимущественно при большом их количестве и с перемычками между ними меньше трех толщин материала, зазор между заготовкой и жидкостью устанавливают в пределах 5-6 мм. а потребную энергию разряда определяют из соотношения

W/V-116.42 (d/S)114,

где W - потребная запасаемая энергия разряда, Дж;

V - рабочий объем разрядной камеры, см3.,

116,42 и 1.14 - эмпирические коэффициенты;

d - диаметр пробиваемых отверстий, мм;

S - толщина материала заготовки, мм.

Та б л и ц а 2

--4

to

со

Та б л и ц а 4

9 9

( IW X i Kri lSjN jbM M

s/sssss/sssss // ssss/ / s

657

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для пробивки отверстий в тонколистовом материале | 1981 |

|

SU994085A1 |

| Штамп для пробивки круглых отверстий | 1977 |

|

SU640788A1 |

| Способ получения из листовогоМАТЕРиАлА дЕТАлЕй C ОТВЕРСТияМи | 1979 |

|

SU845983A1 |

| Способ образования болтового соединения | 1981 |

|

SU1137261A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕЛЕВЫХ ОТВЕРСТИЙ ФИЛЬТРУЮЩЕГО И РАСПЫЛЯЮЩЕГО ЭЛЕМЕНТА И ФИЛЬТРУЮЩИЙ И РАСПЫЛЯЮЩИЙ ЭЛЕМЕНТ | 2000 |

|

RU2191086C2 |

| Способ получения отверстий и устройство для его осуществления | 1981 |

|

SU1005985A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ НЕОРГАНИЧЕСКИХ МАТЕРИАЛОВ ЭЛЕКТРИЧЕСКИМ ВЗРЫВОМ И РЕАКТОР ДЛЯ ВЗРЫВА МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 1991 |

|

RU2048278C1 |

| Способ получения полых изделий с отверстиями | 1985 |

|

SU1349841A1 |

| Скважинный фильтр | 1983 |

|

SU1127969A1 |

| ШТАМП ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ В ДЕТАЛЯХ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 1999 |

|

RU2165324C2 |

Изобретение относится к импульсной обработке материалов давлением и позволяет получить перфорированные детали с большим числом близко расположенных отверстий с перемычками, меньшими 3-х толщин материала. Это достигается за счет повышения равномерности распределения кинетической энергии разгоняемого потока жидкости, создаваемого за счет зазора между заготовкой и жидкостью, и нормирования дозы энергетического воздействия на заготовку с учетом относительного диаметра пробиваемых отверстий. Способ заключается в том, что зазор между заготовкой и жидкостью устанавливают в пределах 5-6 мм, а потребную энергию разряда определяют из соотношения, приведенного в формуле изобретения. 4 табл., 7 ил. w ё

01 2 .54 56 7 в 9 10 ff П H d/S

Фиг.2.

Фиг. f

W/V ttftWd/s) f

0--1 г 345 б 7 8 9 (Q // И/,Дг -Фие.З

ФигЛ

фиг. 6

риг.$

фиг. 7

| Мазуровский Б.Я., Сизев А,Н | |||

| Электрогидравлический эффект в листовой штамповке | |||

| Киев: Наукова думка, 1983, С | |||

| Деревянный коленчатый рычаг | 1919 |

|

SU150A1 |

Авторы

Даты

1992-03-15—Публикация

1990-04-16—Подача