Изобретение относится к порошковой металлургии, в частности к способам изготовления биметаллических изделий путем нанесения покрытий из порошковых материалов на внутренние поверхности деталей методом центробежного припекания.

Цель изобретения - повышение качества изделий.

Для этого в способе изготовления биметаллических изделий, включающем засыпку порошка внутрь цилиндрической заготовки, центробежное припекание, резку полученной заготовки на детали требуемой длины и механическую обработку. Перед засыпкой порошка на наружной поверхности цилиндрической заготовки в местах будущего разреза делают канавки в форме полусферы с радиусом, выбираемым из следующего условия:

≅

≅  , (1) где r - радиус канавки, мм

, (1) где r - радиус канавки, мм

а - толщина стенки цилиндрической заготовки, мм, после припекания во внутреннюю полость заготовки вводят центрирующий стержень диаметром, равным внутреннему диаметру биметаллического изделия, и осуществляют горячую осадку заготовки в осевом направлении до смыкания кромок канавок.

В результате того, что перед засыпкой порошка на наружной поверхности цилиндрической заготовки в местах будущего разреза делают канавки в форме полусферы с радиусом, выбираемым из заявленного условия, при горячей осадке заготовки в осевом направлении в этих местах происходят смыкание кромок канавок и выдавливание материала заготовки в направлении центрирующего стержня, вытесняющего порошковый материал из зазора между заготовкой и стержнем. При этом, поскольку центрирующий стержень имеет диаметр, равный внутреннему диаметру биметаллического изделия, порошковый материал заполняет зазоры между стержнем и заготовкой, обеспечивая требуемые геометрические размеры детали, а также доуплотнение порошкового слоя, что повышает качество изделия. Введение центрирующего стержня во внутреннюю полость заготовки должно осуществлять после припекания и усадки порошкового слоя, что позволяет обеспечить минимальный зазор между стержнем и поверхностью порошкового слоя.

Математическое условие (1) получено в результате проведенных экспериментальных исследований.

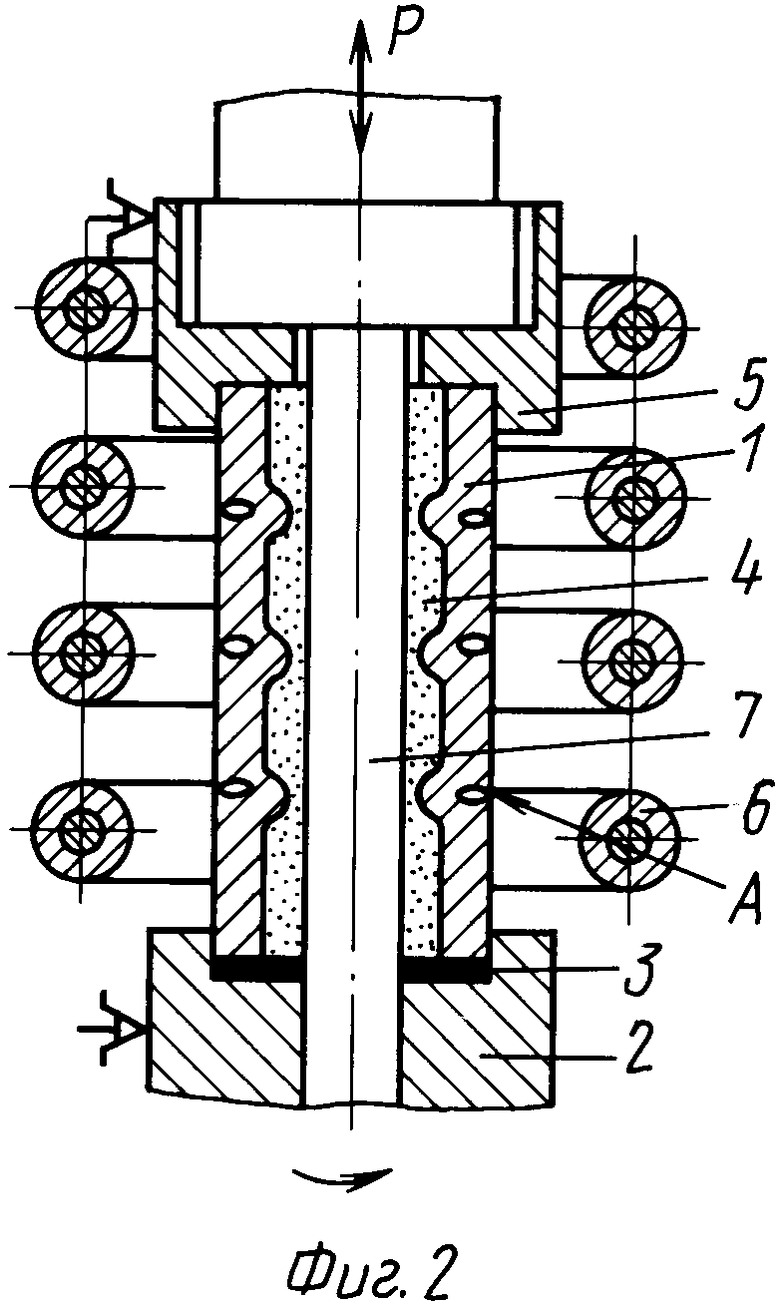

На фиг.1 представлена иллюстрация реализации способа с введением после припекания центрирующего стержня во внутреннюю полость заготовки; на фиг.2 - иллюстрация завершающей стадии реализации способа - горячая осадка биметаллической заготовки в осевом направлении до смыкания кромок канавок.

Способ осуществляют следующим образом.

Из трубного проката изготавливают цилиндрическую заготовку 1, на наружной поверхности которой в местах будущего разреза делают канавки А в форме полусферы с радиусом, выбираемым из условия (1). Несоблюдение условия (1), как установлено экспериментально, приводит к выдавливанию материала заготовки 1 в процессе горячей осадки в сторону наружной поверхности детали 1 и деформации наружной поверхности заготовки 1, что снижает качество изделия. Затем один из торцов заготовки 1 закрывают крышкой 2, между которыми устанавливают асбестовую прокладку 3, предотвращая их сваривание в процессе нагрева и высыпание порошкового материала 4. Далее осуществляют засыпку порошкового материала 4 внутрь цилиндрической заготовки 1. Затем закрывают другой торец крышкой 5 и данную сборку размещают в рабочей полости индуктора ТВЧ 6, закрепив в зажимном приспособлении биметаллизирующей установки (не показано). Сборку приводят во вращение со скоростью 80...2000 мин-1 и включают индукционный нагрев индуктора ТВЧ 6. После припекания порошка 4 во внутреннюю полость заготовки 1 через отверстие в крышке 5 вводят центрирующий стержень 7 диаметром, равным внутреннему диаметру биметаллического изделия 1, который затем центрируется в отверстии крышки 2. Центрирующий стержень 7 должен быть покрыт окисью хрома или окисью алюминия для предотвращения приваривания и налипания на него порошкового материала 4.

Далее (см.фиг.2) осуществляют горячую осадку заготовки 1 в осевом направлении до смыкания кромок канавок А с помощью специального нагружающего устройства установки (не показано). При этом роль пуансона выполняют буртик центрирующего стержня 7 и крышка 5. Смыкание канавок А ведет к выдавливанию в соответствующих местах (местах будущего разреза) материала заготовки 1 в ее внутреннюю полость в направлении центрирующего стержня 7. Выдавливание материала заготовки 1 обеспечивает сжатие порошкового материала 4 и его доуплотнение. После этого центрирующий стержень 7 удаляют из полости заготовки 1, отключают нагрев индуктора ТВЧ 6, а после охлаждения заготовки 1 до кристаллизации порошкового слоя 4 отключают привод вращения биметаллизирующей установки (не показан).

Далее полученную биметаллическую заготовку 1 разрезают в местах расположения канавок А на детали требуемой длины и проводят окончательную механическую обработку.

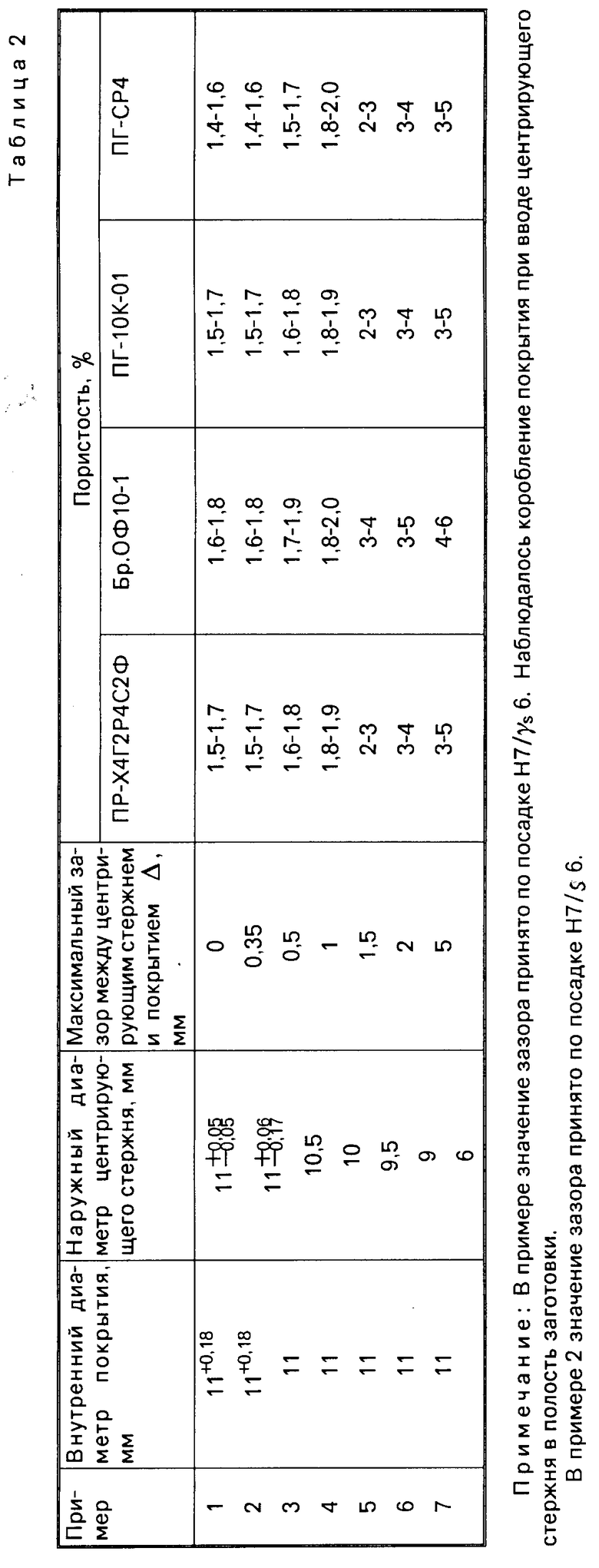

П р и м е р. Наносили покрытие на заготовки из трубы (сталь 45 ГОМТ 1050-74) длиной 65 мм на четыре детали. В ходе экспериментов проводилось варьирование параметром а, входящим в условие (1), а значения радиуса r канавок А выбирались в пределах и за пределами заявленных интервалов (см. табл. 1). Также проводилось варьирование величинами зазора между центрирующим стержнем и поверхностью порошкового слоя для оценки его влияния на качество получаемого изделия (см. табл. 2). Ширина канавок c принималась входящей в условие с = 2r и за его пределами (см,табл.3).

В качестве наносимого порошкового материала для предлагаемого способа и способа-прототипа использовали

порошок на железной основе ПР-Х4Г2Р4С2Ф (ТУ-14-22-14-88), который производит НПО "Тулачермет",

порошок на никелевой основе ПГ-СР4 (ГОСТ 21448-75), который производит НПО "Тулачермет",

порошок на кобальтовой основе ПГ-10К-01 (ЬТУ-48-19-338-84), выпускаемой ТЗГТС г.Торез,

порошок Бр.ОФ10-1 (ТУ-48-42-3-85), выпускаемый Бакинским заводом обработки цветных металлов.

Навеска порошкового материала рассчитывалась таким образом, чтобы получалось покрытие толщиной 2 мм и 3 мм. Нагрев заготовок производили с помощью генератора ТВЧ ЛПЗ 2-67М мощностью 60 кВт и частотой 66 кГц.

Температура нагрева

для порошка ПР-Х4&2Р4С2Ф 1090оС,

для порошка ПГ-СР4 900оС,

для порошка Бр.ОФ10-1 890оС,

для порошка ПГ-10К-01 1090оС.

Время нагрева для всех порошков 1 мин.

Скорость вращения для всех заготовок 1500 об/мин.

Горячая осадка биметалличекской заготовки в осевом направлении осуществлялась специальным нагружающим устройством биметаллизирующей установки до смыкания кромок канавок А.

Реализацию способа осуществляли в порядке, описанном выше.

Для сравнения по известному и предлагаемому способам были изготовлены опытные партии деталей.

Результаты, достигнутые при изготовлении, представлены в табл, 1, 2 и 3.

Kак показывает анализ полученных данных в табл.1, только радиусы r канавок в форме полусферы, выбранные из заявленного условия, обеспечивают снижение пористости получаемого покрытия по сравнению с прототипом. При этом осуществлялось выдавливание в местах разреза биметаллических заготовок материала подложки в направлении центрирующего стержня (т.е. во внутреннюю полость биметаллической заготовки), формировалось качественное, практически беспористое (пористость 1,4-1,9%) покрытие.

Значения радиусов r канавок А меньшие нижнего предела  а не позволяют обеспечить повышение качества изделий (снижение пористости покрытия), что обусловлено деформированием поверхности заготовки (бочкообразность поверхности) в процессе горячей осадки. Значения радиусов r канавок, выбранные больше верхнего предела

а не позволяют обеспечить повышение качества изделий (снижение пористости покрытия), что обусловлено деформированием поверхности заготовки (бочкообразность поверхности) в процессе горячей осадки. Значения радиусов r канавок, выбранные больше верхнего предела  а, также не позволяют обеспечить снижение пористости покрытия, что обусловлено выдавливанием материала заготовки в процессе горячей осадки в сторону наружной поверхности детали.

а, также не позволяют обеспечить снижение пористости покрытия, что обусловлено выдавливанием материала заготовки в процессе горячей осадки в сторону наружной поверхности детали.

Кроме того, нетрудно заметить, что с увеличением толщины стенки а заготовки необходимо увеличивать радиус r канавки.

Экспериментально исследовалось влияние зазора между центрирующим стержнем и поверхностью порошкового слоя на качество биметаллического изделия.

Как видно из данных табл,2, наименьшую пористость обеспечивает выбор минимального зазора между покрытием и центрирующим стержнем. Наилучший результат формирования покрытия получен при зазоре 0,35 мм. Этот зазор принят по посадке H7/g6, которая обеспечивает беспрепятственный ввод центрирующего стержня после припекания во внутреннюю полость детали и его последующий вывод из нее.

Уменьшение значения зазора (т.е. принятие его по более плотной посадке, например H7/γs 6) или его устранение вообще нецелесообразно, так как при вводе и выводе центрирующего стержня из полости детали происходит коробление порошкового слоя, что крайне нежелательно.

Назначение зазора 5 мм и более также нецелесообразно в связи с тем, что он не оказывает влияния на повышение качества изделий.

Таким образом, уплотнение вытесненного из мест расположения канавок порошкового материала осуществляется относительно центрирующего стержня, увеличение зазора приводит к его заполнению вытесненным порошковым материалом, в результате чего снижается степень уплотнения порошка. Поэтому зазор нужно назначать минимальным, но обеспечивающим беспрепятственное прохождение центрирующего стержня во внутреннюю полость детали.

Экспериментально исследовали влияние количества канавок на единичной длине заготовок на повышение качества изделий.

Канавки выполняют на наружной поверхности цилиндрической заготовки в местах ее разреза. Таким образом, количество канавок на единичной длине заготовки определяется требуемыми длинами получаемых деталей.

Желательно канавку выполнять в форме полусферы с радиусом (см.фиг.1), которая обеспечивает равномерное выдавливание материала заготовки в процессе осадки, уменьшает возможность появления концентраторов напряжений и микротрещин.

Экспериментально исследовалось влияние ширины канавки с на повышение качества изделий.

Из анализа значений табл.3, следует, что максимальную плотность можно получить, приняв ширину канавки, равной двум радиусам r. Это объясняется равномерным выдавливанием материала подложки в сторону внутренней поверхности биметаллической заготовки. При этом обеспечивается максимальная степень сжатия порошкового материала и его доуплотнение относительно центрирующего стержня. Необходимо также отметить, что радиус r канавки А выбирался из заявленного условия и за его пределами (см.табл.3).

Увеличение ширины канавки (т.е. с > 2r) нежелательно, так как происходит значительное выдавливание лишнего материала подложки во внутреннюю полость детали, увеличивается припуск на механическую обработку. Степень уплотнения покрытия такая же, что и при условии с = 2r.

Уменьшение ширины канавки (т.е. с < 2r) также нежелательно, так как не обеспечивается выдавливание необходимого количества материала подложки во внутреннюю полость детали и в результате снижается степень уплотнения покрытия. Таким образом, экспериментальные исследования показали, что максимальное уплотнение порошкового слоя обеспечивается в случае использования канавки в форме полусферы шириной, равной двум радиусам канавки. При этом радиус канавки выбирается из условия (1).

Толщина порошкового слоя не оказывает влияния на выбор геометрических параметров канавок (см.табл.1).

Анализ проведенных экспериментальных исследований показывает, что предлагаемый способ по сравнению с известным обеспечивает снижение пористости покрытия в 2-4 раза и обладает следующими технико-экономическими преимуществами:

повышаются качество изделия за счет доуплотнения порошкового слоя и производительность процесса за счет одновременного изготовления нескольких деталей, а также экономится дорогостоящий порошковый материал за счет снижения припуска на механическую обработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОБЕЖНОГО ИНДУКЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2017587C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| Устройство для получения покрытий | 1978 |

|

SU697258A2 |

| Способ нанесения покрытий из металлического порошка | 1982 |

|

SU1013100A1 |

| Способ нанесения покрытий из порошка | 1981 |

|

SU961859A1 |

| Способ изготовления биметаллического режущего инструмента | 1981 |

|

SU1026965A1 |

| Способ нанесения порошковых покрытий на наружные поверхности изделий | 1984 |

|

SU1556816A1 |

| Устройство для получения покрытий из металлических порошков | 1976 |

|

SU552137A2 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1713743A1 |

| Способ получения порошковых покрытий на изделиях | 1982 |

|

SU1090500A1 |

Сущность: новым в способе, включающем засыпку порошка внутрь цилиндрической заготовки, центробежное припекание, резку полученной заготовки на детали требуемой длины и механическую обработку, является то, что перед засыпкой порошка на наружной поверхности цилиндрической заготовки в местах будующего разреза делают канавки в форме полусферы с радиусом, выбираемым из заявленного условия, а после припекания во внутреннюю полость заготовки вводят центрирующий стержень диаметром, равным внутреннему диаметру биметаллического изделия, и осуществляют горячую осадку заготовки в осевом направлении до смыкания кромок канавок. 2 ил., 3 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ, включающий засыпку порошка внутрь цилиндрической заготовки, центробежное припекание, резку полученной заготовки на детали требуемой длины и механическую обработку, отличающийся тем, что, с целью повышения качества изделий, перед засыпкой порошка на наружной поверхности цилиндрической заготовки в местах будущего разреза делают канавки в форме полусферы с радиусом, выбираемым из следующего условия:

1/2 ≅ r/a ≅ 3/4,

где r - радиус канавки, мм;

a - толщина стенки цилиндрической заготовки, мм,

после припекания во внутреннюю полость заготовки вводят центрирующий стержень диаметром, равным внутреннему диаметру биметаллического изделия, и осуществляют горячую осадку заготовки в осевом направлении до соединения кромок канавок.

| Дорожкин М.Н | |||

| Упрочнение и восстановление деталей машины металлическими порошками. |

Авторы

Даты

1994-08-15—Публикация

1991-01-14—Подача