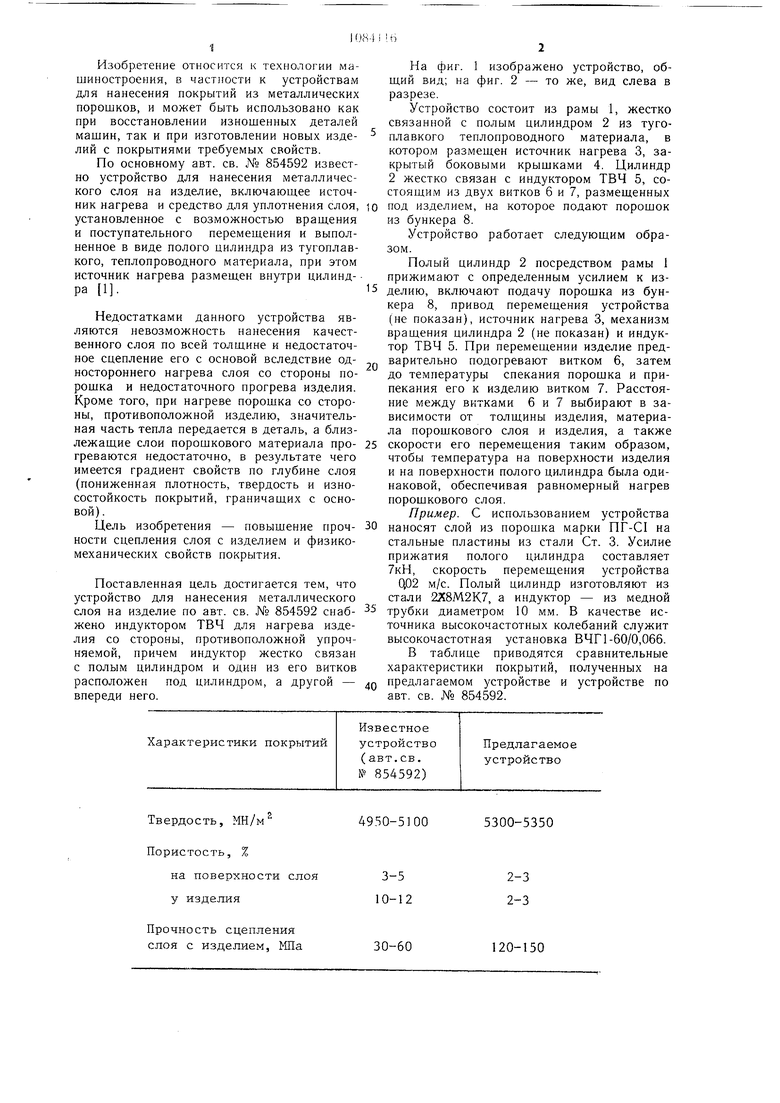

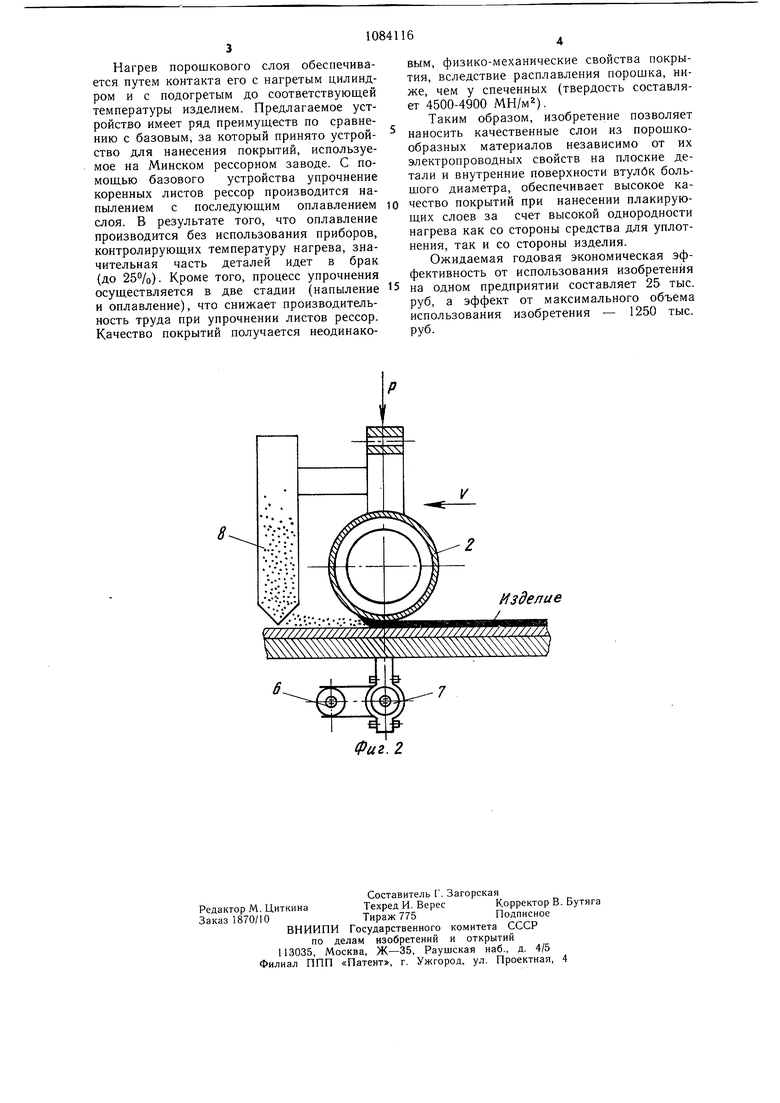

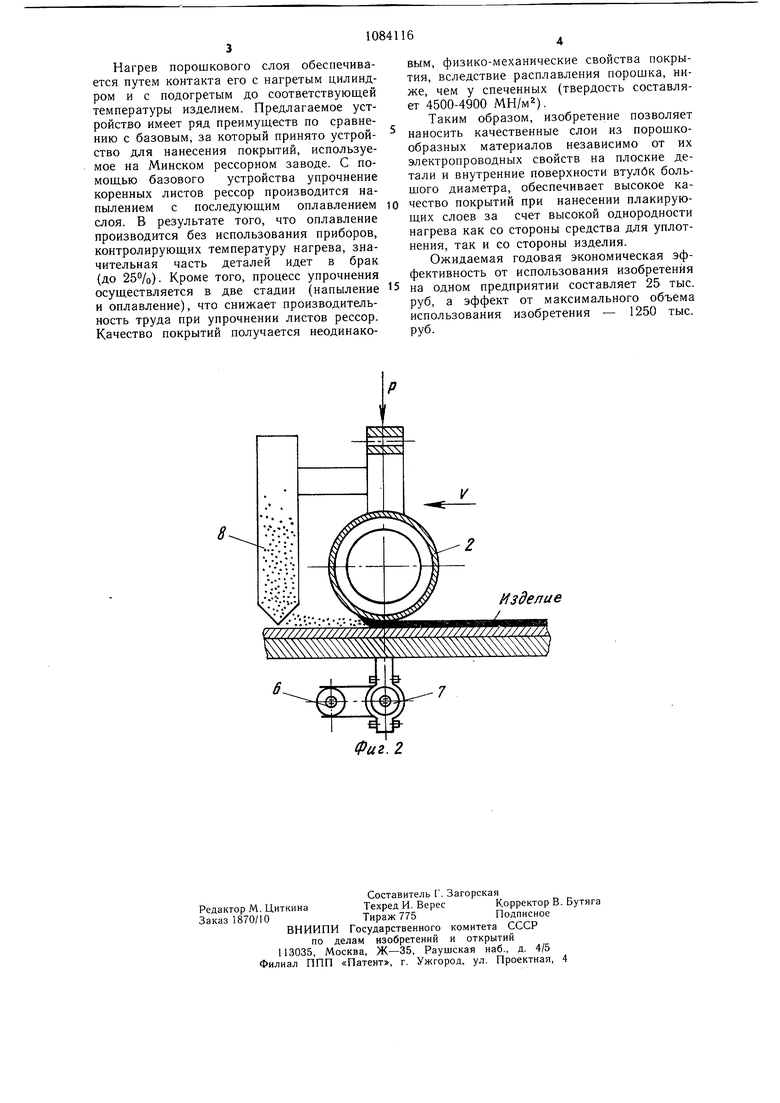

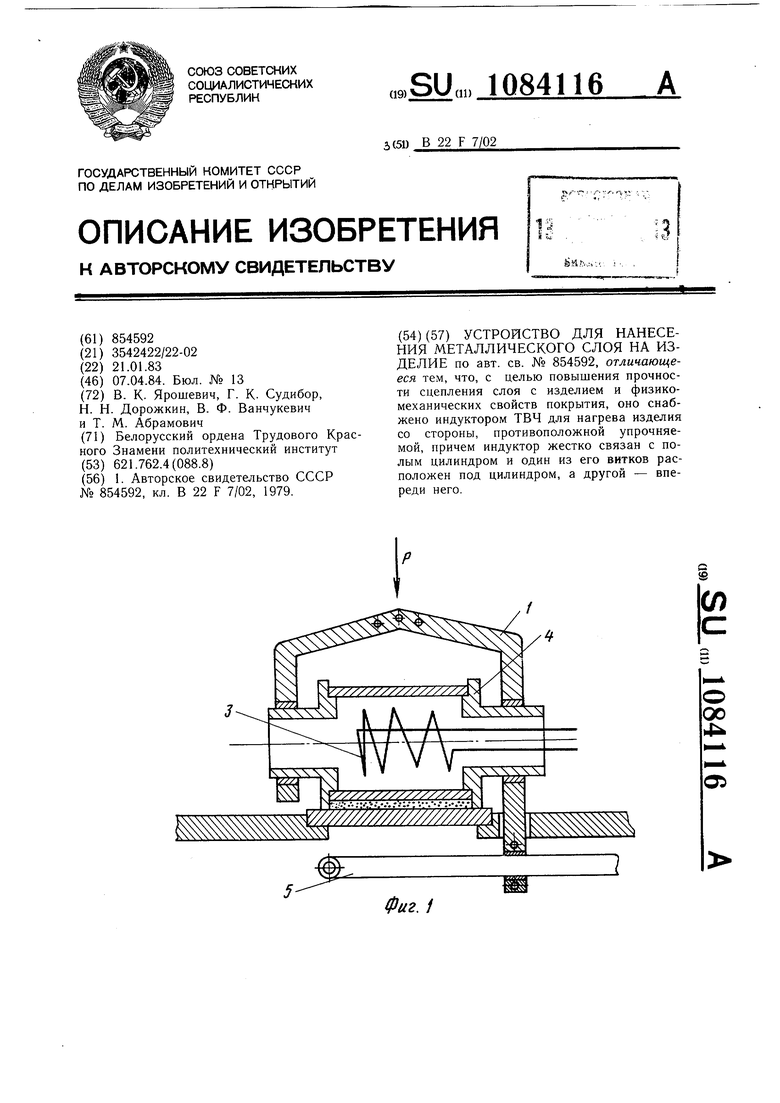

Изобретение относится к технологии машиностроения, в частности к устройствам для нанесения покрытий из металлических порошков, и может быть использовано как при восстановлении изношенных деталей машин, так и при изготовлении новых издеЛИЙ с покрытиями требуемых свойств. По основному авт. св. № 854592 известно устройство для нанесения металлического слоя на изделие, включающее источник нагрева и средство для уплотнения слоя, установленное с возможностью врашения и поступательного перемещения и выполненное в виде полого цилиндра из тугоплавкого, теплопроводного материала, при этом источник нагрева размещен внутри цилиндра 1. Недостатками данного устройства являются невозможность нанесения качественного слоя по всей толщине и недостаточное сцепление его с основой вследствие одностороннего нагрева слоя со стороны порощка и недостаточного прогрева изделия. Кроме того, при нагреве порошка со стороны, противоположной изделию, значительная часть тепла передается в деталь, а близлежащие слои порошкового материала прогреваются недостаточно, в результате чего имеется градиент свойств по глубине слоя (пониженная плотность, твердость и износостойкость покрытий, граничаших с основой). Цель изобретения - повышение прочности сцепления слоя с изделием и физикомеханических свойств покрытия. Поставленная цель достигается тем, что устройство для нанесения металлического слоя на изделие по авт. св. № 854592 снабжено индуктором ТВЧ для нагрева изделия со стороны, противоположной упрочняемой, причем индуктор жестко связан с полым цилиндром и один из его витков расположен под цилиндром, а другой - впереди него. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид слева в разрезе. Устройство состоит из рамы 1, жестко связанной с полым цилиндром 2 из тугоплавкого теплопроводного материала, в которо.м размещен источник нагрева 3, закрытый боковыми крыщками 4. Цилиндр 2 жестко связан с индуктором ТВЧ 5, состоящим из двух витков б и 7, размещенных под изделием, на которое подают порощок из бункера 8. Устройство работает следующим образом. Полый цилиндр 2 посредством рамы 1 прижимают с определенным усилием к изделию, включают подачу порошка из бункера 8, привод перемещения устройства (не показан), источник нагрева 3, механизм вращения цилиндра 2 (не показан) и индуктор ТВЧ 5. При перемещении изделие предварительно подогревают витком 6, затем до температуры спекания порошка и припекания его к изделию витком 7. Расстояние между витками 6 и 7 выбирают в зависимости от толщины изделия, материала порошкового слоя и изделия, а также скорости его перемещения таким образом, чтобы температура на поверхности изделия и на поверхности полого цилиндра была одинаковой, обеспечивая равномерный нагрев порощкового слоя. Пример. С использованием устройства наносят слой из порошка марки ПГ-С1 на стальные пластины из стали Ст. 3. Усилие прижатия полого цилиндра составляет 7кН, скорость перемещения устройства 0,02 м/с. Полый цилиндр изготовляют из стали 2Х8М2К7, а индуктор - из медной трубки диаметром 10 мм. В качестве источника высокочастотных колебаний служит высокочастотная установка ВЧГ1-60/0,066. В таблице приводятся сравнительные характеристики покрытий, полученных на предлагаемом устройстве и устройстве по авт. св. № 854592.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2086357C1 |

| Устройство для нанесения металлического слоя на изделие | 1983 |

|

SU1180160A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007280C1 |

| СПОСОБ НАНЕСЕНИЯ ПОРОШКОВЫХ КОМПОЗИЦИОННЫХ СПЛАВОВ | 1995 |

|

RU2102523C1 |

| Устройство для нанесения металлического слоя на изделие | 1979 |

|

SU854592A1 |

| Способ восстановления изношенных поверхностей полых цилиндрических изделий | 1987 |

|

SU1533840A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОРОШКА НА СЛОЖНЫЕ ПОВЕРХНОСТИ | 1990 |

|

RU2007279C1 |

| Устройство для упрочнения цилиндрических деталей | 1985 |

|

SU1289606A1 |

| Устройство для нанесения покрытий из порошковых материалов | 1979 |

|

SU880625A1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние цилиндрические поверхности | 1987 |

|

SU1438927A1 |

УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО СЛОЯ НА ИЗДЕЛИЕ по авт. св. № 854592, отличающееся тем, что, с целью повышения прочности сцепления слоя с изделием и физикомеханических свойств покрытия, оно снабжено индуктором ТВЧ для нагрева изделия со стороны, противоположной упрочняемой, причем индуктор жестко связан с полым цилиндром и один из его витков расположен под цилиндром, а другой - впереди него. (Л 00 ot

4950-51005300-5350

3-52-3

10-122-3

30-60120-150

Нагрев порошкового слоя обеспечивается путем контакта его с нагретым цилиндром и с подогретым до соответствующей температуры изделием. Предлагаемое устройство имеет ряд преимуществ по сравнению с базовым, за который принято устройство для нанесения покрытий, используемое на Минском рессорном заводе. С помощью базового устройства упрочнение коренных листов рессор производится напылением с последующим оплавлением слоя. В результате того, что оплавление производится без использования приборов, контролирующих температуру нагрева, значительная часть деталей идет в брак (до 25%). Кроме того, процесс упрочнения осуществляется в две стадии (напыление и оплавление), что снижает производительность труда при упрочнении листов рессор. Качество покрытий получается неодинаковым, физико-механические свойства покрытия, вследствие расплавления порошка, ниже, чем у спеченных (твердость составляет 4500-4900 МН/м).

Таким образом, изобретение позволяет наносить качественные слои из порошкообразных материалов независимо от их электропроводных свойств на плоские детали и внутренние поверхности втулОк большого диаметра, обеспечивает высокое качество покрытий при нанесении плакирующих слоев за счет высокой однородности нагрева как со стороны средства для уплотнения, так и со стороны изделия.

Ожидаемая годовая экономическая эффективность от использования изобретения на одном предприятии составляет 25 тыс. руб, а эффект от максимального объема использования изобретения - 1250 тыс. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для нанесения металлического слоя на изделие | 1979 |

|

SU854592A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-04-07—Публикация

1983-01-21—Подача