Изобретение относится к технике сварки и пайки, в частности к составу присадочного материала, и может быть применено при изготовлении изделий, предназначенных для работы в атмосфере особо чистого водорода и в первую очередь диффузионных элементов, изготавливаемых в оснрв- ном из сплавов палладия. Такие диффузионные элементы требуются черной и цветной металлургии, электронной промышленности, приборостроению, химическому машиностроению и другим отраслям народного хозяйства.

Специфика существующих конструкций диффузионных элементов для получения особо чистого водорода состоит в том, что они по существу содержат 2 разнородных материала: сплав на основе палладия, через который осуществляется диффузия водорода, и конструкционный материал, из которого изготавливаются коммуникационные детали типа газоотводящей трубки, трубной доски и т. п. Соединение этих разнородных материалов должно отвечать всем требованиям, предъявляемым к диффузионным элементам: вакуумной плотности, прочности, устойчивости в атмосфере водорода при высоких температурах и давлениях водосодержащих газовых смесей (нередко агрессивных). Из-за меняющихся условий работы диффузионных элементов в процессе их включения, длительной работы и выключения они должны обладать высокой термоциклической стойкостью. Этим требованиям должны отвечать и разнородные соединения, т. е. сое- динения сплавов палладия с конструкционными материалами, такими как сплавы на основе железа и никеля.

тому важным является выбор присадочного материала, предназначенного для сварки и пайки названных разнородных соединений. Известен сплав с т. пл. 980-1150°С, предназначенный для пайки хрома и сплавов, содержащих хром, а также для зубоврачебной техники. Этот сплав содержит, мас.%: палладий 36-60; никель 20-47,5 и по крайней мере один из элементов: серебро 0-35; олово 0-32; индий 0-32; галлий 0-11, а также один или более элементов: золото 0-10; германий 0-4,4; кремний 0-2,9; эле- мент-раскислитель (литий) примерно 0,025. Сплав хорошо смачивается и растекается, имеет высокую прочность и коррозионную стойкость при повышенных температурах, однако не обеспечивает герметичности, а в атмосфере особо чистого водорода и при сварке-пайке склонен к образованию несплошностей.

Наиболее близким к предлагаемому является палладиевый припой, предназначенный для зубопротезирования. содержащий, мас.%:золото до 12; серебро до 12; никель 25-40; индий 0,3-3,0; алюминий до 2; палладий остальное. При этом рекомендуется соотношение (%) PdV-Ni (5,5-7,0}:(3.0-4,5).

Недостатками этого сплава являются нестабильность качества сварных или паяных разнородных соединений диффузионных элементов, которые, помимо случаев негерметичности в исходном состоянии, часто обнаруживают ее спустя непродолжительное время после эксплуатации в атмосфере особо чистого водорода.

Цель изобретения -обеспечение герметичности и повышение термоциклической стойкости соединений при работе в атмосфере особо чистого водорода.

Поставленная цель достигается дополнительным введением рутения в состав сплава, содержащего, мас.%: никель 30-39; серебро 9-13; алюминий 0,05-0,15; рутений 0,2-0,8; палладий остальное. Кроме того, произведение процентного содержания алюминия и рутения составляет 0,03-0,06.

Предлагаемый присадо чный материал, можно использовать при выполнении эксплуатируемых в атмосфере особо чистого водорода разнородных соединений сплавов палладия со сплавами на основе железа или никеля.

Содержание никеля и серебра в сплаве ограничено соответственно до 30-39 % идо 9-13 % по следующим причинам: во-первых, это обеспечивает температуру плавления присадочного материала 1200°С, что на 200-270°С ниже температур плавления соединяемых разнородных материалов; во вторых, при таких ограничениях присадочный материал обладает хорошей жидкотеку- честыо, хорошо смачивает соединяемые ма- териалы, дает пластичные швы (соединения), мало подверженные пористости, влиянию температуры и давлению во- дородосодержащей газовой среды.

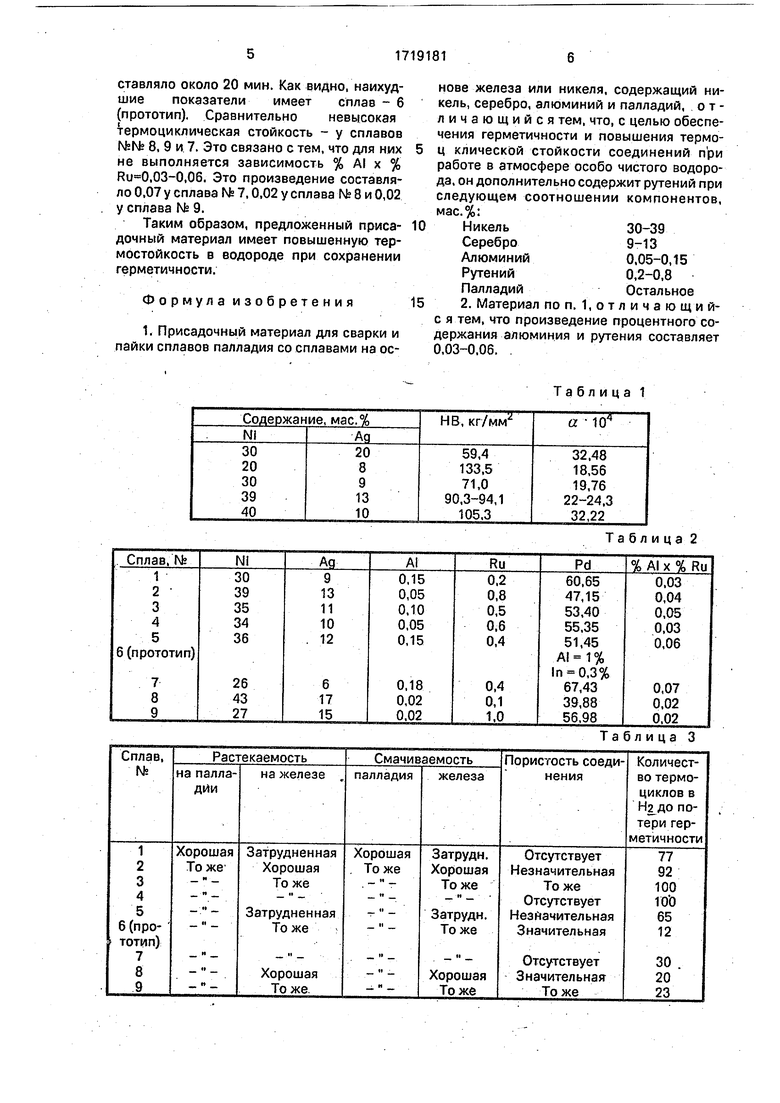

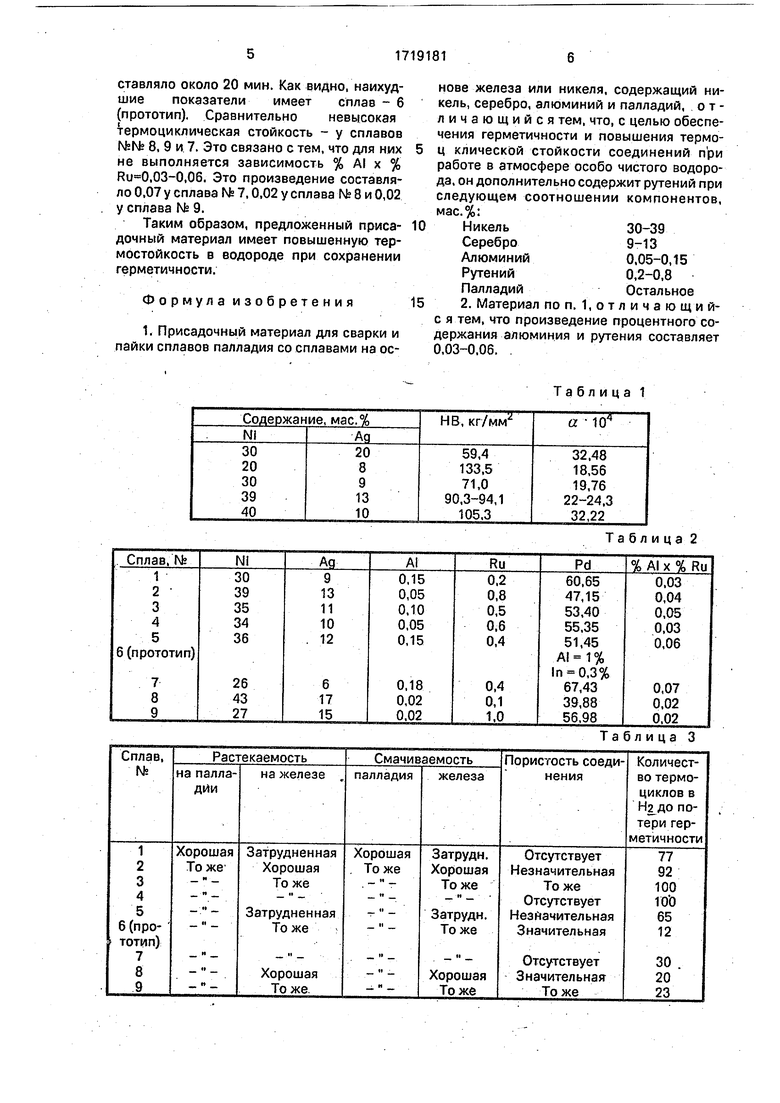

В табл. 1 приведены данные по твердости НВ и температурному коэффициенту электросопротивления а для палладиевых

0 сплавов с различным содержанием никеля и серебра. Эти данные дают информацию о пластичности и температурной стабильности сравниваемых сплавов.

Как видно, при рекомендуемых преде5 лах содержания NI и Ад сплав обладает умерен ной твердостью (71-94,1 кг/мм2) при невысоком (19,76-24,30104) температурном коэффициенте электросопротивления.

Рутений введен в сплав для измельче0 ния структуры и повышения прочности в условиях знакопеременных нагрузок, связанных с термоциклированием, в том числе в атмосфере особо чистого водорода. Поскольку алюминий как модификатор испол5 няет аналогичные функции, его содержание должно согласовываться с содержанием рутения.

Эксперименты показали, что алюминий сильно ухудшает смачиваемость и жидкоте0 кучесть сплава, поэтому содержание алюминия ограничивают до 0,15 % Содержание алюминия следует уменьшить при увеличении содержания в присадочном материале рутения. Их процентное произведение рав5 но 0,03-0,06.

Химический состав опытных присадочных материалов и сплава-прототипа приведен в табл.2.

Служебные свойства материалов оце0 нивали в процессе их сварки-пайки микроплазменной дугой на токе 3-5 А в атмосфере Аг+5% Н2..

В табл. 3 приведены свойства сравнива- емых материалов: растекаемость и смачива5 емость сплавов (качественно), пористость получаемого соединения и число термоциклов в атмосфере особо чистого водорода до потери герметичности соединения. Последние испытания проводили в кварцевой тру0 бе, наполненной водородом при ,2 МПа. На эту трубу надвигали электрический муфельный нагреватель, вызывая разогрев испытуемого разнородного соединения, представляющего собой телескопическое

5 соединение коваровой трубки из палладие- врго сплава типа В1, сварка-пайка которых была осуществлена каждым из испытуемых материалов. Диаметр этих трубок составлял около 4 мм при толщине стенки 0,5 мм. При испытаниях время одного термоцикла составляло около 20 мин. Как видно, наихудшие показатели имеет сплав - 6 (прототип). Сравнительно невысокая термоциклическая стойкость - у сплавов №№ 8, 9 и 7. Это связано с тем, что для них не выполняется зависимость % Al x % ,03-0,06. Это произведение составляло 0,07 у сплава № 7,0,02 у сплава № 8 и 0,02 у сплава Ms 9.

Таким образом, предложенный присадочный материал имеет повышенную термостойкость в водороде при сохранении герметичности.

Формула изобретения

1. Присадочный материал для сварки и пайки сплавов палладия со сплавами на основе железа или никеля, содержащий никель, серебро, алюминий и палладий, отличающийся тем, что, с целью обеспечения герметичности и повышения термо- ц клической стойкости соединений при работе в атмосфере особо чистого водорода, он дополнительно содержит рутений при следующем соотношении компонентов, мас.%:

Никель30-39

Серебро9-13

Алюминий0,05-0,15

Рутений0,2-0,8

ПалладийОстальное

2. Материал по п. 1,отличаю щи й- с я тем, что произведение процентного содержания алюминия и рутения составляет 0,03-0.06. .

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСАДОЧНЫЙ МАТЕРИАЛ ДЛЯ СВАРКИ И ПАЙКИ | 1989 |

|

RU2023561C1 |

| Способ пайки молибдена и его сплавов со сталями и жаропрочными сплавами | 1981 |

|

SU990450A1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ БИМЕТАЛЛА НА ОСНОВЕ СЛОЕВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И СТАЛИ ИЛИ ТИТАНА С ОДНО- ИЛИ ДВУСТОРОННИМИ ШВАМИ | 2004 |

|

RU2284252C2 |

| КОМПОЗИЦИОННАЯ СВАРОЧНАЯ ПРОВОЛОКА | 2012 |

|

RU2613006C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНЫХ СОЕДИНЕНИЙ ФЕРРИТА С МЕТАЛЛОМ | 1991 |

|

RU2035439C1 |

| Способ соединения деталей | 1980 |

|

SU935222A2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

| СПОСОБ СОЕДИНЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И/ИЛИ СПЛАВОВ МЕТАЛЛОВ С РАЗНОЙ РАСТВОРИМОСТЬЮ ВОДОРОДА | 2011 |

|

RU2477680C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОСТРУКТУР, МОДИФИЦИРОВАННЫХ МЕТАЛЛОМ, ЛИГАТУРА ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2593875C2 |

| СПОСОБ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ И/ИЛИ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ПАСТА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2131798C1 |

Изобретение относится к сварке и пайке, в частности к составу присадочного материала, который может быть использован при изготовлении изделий из палладия, железа или никеля, предназначенных для работы в атмосфере особо чистого водорода. Цель изобретения - обеспечение герметичности и повышение термоциклической стойкости соединений при работе в атмосфере особо чистого водорода. Присадочный материал имеет следующий состав, мас.%: никель 30-39; серебро 9-13; алюминий 0,05-0,15; рутений 0,2-0,8; палладий остальное. При выполнении условия % Al x % ,03-0,06, Данный присадочный материал использовался при сварке-пайке ми.к- роплазменной дугой на токе 3-5А в атмосфере Аг+5%Н2 сплава палладия В1 с коваром. Присадочный материал хорошо растекается и смачивает сплавы палладия и железа, пористость получается незначительная. Соединение выдерживают 65-100 термоциклов в Надо потери герметичности. 1 з. п. ф-лы, 3 табл.

Таблица 1

Таблица 2

Таблица 3

| Патент США М 4399096, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-15—Публикация

1989-12-05—Подача