Изобретение относится к строительным материалам, преимущественно способам изготовления заливочных теплозвукоизоля- ционных материалов.

Цель изобретения - снижение плотности, коэффициента теплопроводности и токсичности.

Получение материала производится следующим образом..

В смеситель 1 загружают водный раствор хлористого бария и древесные опилки, перемешивают 10-15 мин, добавляют алюмокалиевые квасцы и перемешивают 5-10 мин, добавляют гипс и перемешивают

5-10.мин. В смеситель 2 загружают3%-ный раствор карбамидометилцеллюлозы, добавляют глицерин, перемешивают 3-5 мин, вводят анилин гидрохлорид, перемешивают 3-5 мин, вводят жидкостекольный пенооб разователь и карбамидоформальдегидную смолу, перемешивают 10-15 мин со скоростью 400-500 об/мин, затем 5-10 мин со скоростью 1400 об/мин до образования устойчивой пены. Обе части композиции соединяют в смесителе 1, перемешивают 3-5 мин, вводят отвердитель-ортофосфор- ную кислоту, -перемешивают еще 5-10 мин, после чего производится заливка теплоизоf UHfer&

vQ СА) XI Ov

w&

ляционного материала в формы. Расфор- мовка изделий производится через 10- 15 мин, после заливки с последующим дозреванием материала в течение 7 дней без применения нагрева.

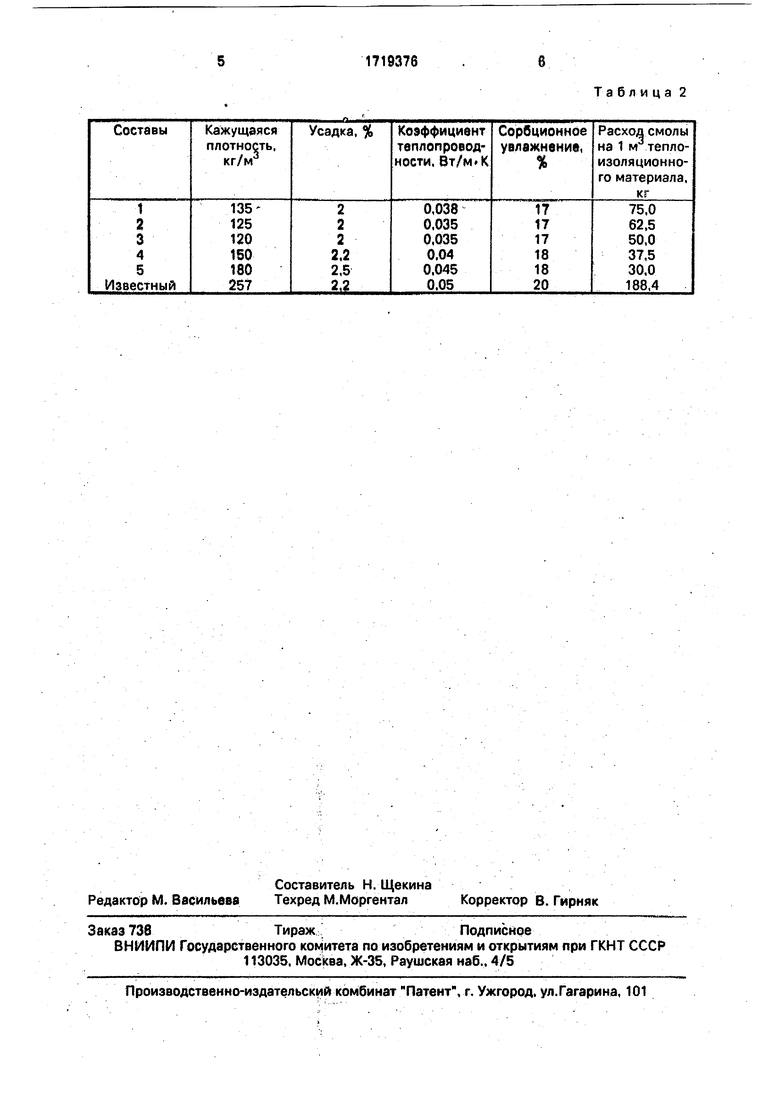

Составы заявляемой композиции и свойства получаемых на ее основе теплоизоляционных материалов приведены в таблице 1 и 2,

Ф о р м у л а и з о б р е т е н и я Способ получения теплоизоляционного материала, путем приготовления пены из карбамидоформальдегидной смолы с пенообразователем, смешивание пены с органическим заполнителем, и введение в смесь отвердителя ортофосфорной кислоты, отличающийся тем, что, с целью снижения плотности, коэффициента теплопроводности и токсичности, в качестве орга- нического заполнителя используют

древесные опилки, которые пропитывают водным раствором хлористого бария, затем последовательно смешивают с алюмокапь- циевыми квасцами и гипсом, причем на 100- 150 мае.ч. опилок берут (мае.ч.) 6-9

хлористого бария, 12-18 алюмокалиевых квасцоа и 50-200 гипса, для приготовления пены на 60-150 мае.ч, смолы берут (мас.%) 6-10 пенообразователя, 300-650 воды, 4-6 глицерина, 3-6 анилина гидрохлорида и 4-6 карбамидометилцеллюлозы, а отвердитель в смесь вводят в количестве

5-15 мае.ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2197448C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПЕНОПЛАСТА | 2008 |

|

RU2376329C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОВЫХ ИЗДЕЛИЙ, КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОВЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099305C1 |

| Полимерное связующее | 1987 |

|

SU1669942A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2008 |

|

RU2376259C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2556596C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2237033C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ САМОНЕСУЩЕГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2500644C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140937C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2000 |

|

RU2194677C2 |

Изобретение относится к строительным материалам, преимущественно способам изготовления заливочных тепло-, звукоизоляционных материалов. С целью снижения плотности, коэффициента теплопроводности и токсичности в способе получения теплоизоляционного материала, включающем приготовление пены, смешение пены с органическим заполнителем и введение в смесь отвердителя, древесные опилки пропитывают водным раствором хлористого бария, затем последовательно смешивают с алюмокальциевыми квасцами и гипсом, причем на 100-150 мас.ч. опилок берут (мас.ч.) 6-9 хлористого бария, 12-18 алю- мокалиевых квасцов и.50-200 гипса. Для приготовления пены на 60-150 мас.ч. смолы берут (мас.ч.) 6-10 пенообразователя, 300-650 воды и 4-6 глицерина, З-б анилина гидрохлорида и 4-6 карбамидометилцел- люлозы, а отвердитель - ортофосфорную кислоту - вводят в количестве 5-15 мас.ч. Плотность теплоизоляционного материала 120-180 кг/м3, усадка 2,0-2,5%. сорбцион- ное увлажнение 17-18%, расход смолы нэ 1М3 материала 30,0-75,0 кг/м3. коэффици ент теплопроводности 0,035-0,045 . 2табл. Ё

Таблица 1

Продолжение табл. 1

Таблица 2

| Композиция для получения фенолформальдегидного пенопласта и способ получения фенолформальдегидного пенопласта | 1982 |

|

SU1051100A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Способ получения теплоизоляционного материала | 1984 |

|

SU1217854A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-03-15—Публикация

1989-08-09—Подача