Изобретение относится к композициям для получения теплоизоляционных материалов, которые могут найти применение в строительстве.

Известна композиция для получения фенолформальдегидного пенопласта, включающая резольный фенолформальдегидный олигомер, отвердитель, гаэообрайователь и поверхностно-активное вещество ij .,

1Данная композиция обеспечивает получение пенопластов с кажущейся плотностью 40 - 60 кг/м, пределом прочности на сжатие 0,17 - 0,ЗОМПа

и коэффициентом теплопроводности в воздушно-сухом состоянии 0,041 0,045 Вт/мК. Однако пенопласты, полученные на основе данной композиции, имеют сравнительно низкую ра-. бочую температуру (до ) и значительную усадку (до 3%), что сужает область их применения.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является композиция для-получения фенолформальдегидного пенопласта, включающая резольный фенолформальдегидный олигомер, вспенивающе-отверждающий агент, алюминевую пудру, поверхностно-активное вещество и древесные опилки.

Приготовление композиции на основе данной сырьевой смеси осуществляют путем смеые1 ия:- древесных опилок влажностью 6 - 8% с алюминиевой пудрой и последукяцего введения поверхностно-активного вещества и связующего со вспенивающе-отверждающим агентом 2 .

Введение в известную композицию Древесного наполнителя позволяет повысить теплоизоляционные свойства получаег эго пенопласта. Однако. BBSдение древесньГх. отходов в композицию одновременно ухудшает реологические сво йства самой композиции за счет впитывания стружками фенольной композиции и связанного с этим повышенного расхода тепла, снижающего температуру и кратность вспенивания, что замедляет процесс отверждения до

2- 3ч. Причем выделение сахаристых веществ опилками также влияют на npcJ цесс замедления отверждения вспененной композиции, поэтому получаемая большая кажущаяся плотность (до

260 кг/м) пенопласта ограничивает его теплофизические свойства, сужая область его применения. Пенопласт имеет также значительную усадку.

Цель изобретения - улучшение реологических свойств композиции и снижение усадки пеЧйопласта.

Поставленная цель достигается тем что композиция для получения фенолформальдегидного пенопласта, включающая резольный фенолформальдегидны олигомер, вспенивающе-отверждающий агент, алюминиевую пудру, поверхност

но-активное вещество и древесные опилки, дополнительно содержит ь очевиноформ;альдегидНый олигомер и воду при следующем соотношении компонентов, вес.%:

Резольный фенолформальдегидный олигомер 28,0-46,2 Вспенивающе-отверждающий агент 39,8-43,3 Алюминиевая пудра 0,8-1,2 Поверхностно-активное вещество2,1-3,5

Древесные опилки 5,6-12,2 Мочевиноформальдегидный олигомер1,4-3,0 Вода Остальное Согласно способу получения данной композиции путем смешения композиции |и последукщего вспенивания и отверждения древесные опилки перед смещиванием предварительно обрабатывают водны раствором Мочевиноформальдегидного олигомера и высушивают.

. Предварительная пропитка опилок мочевоноформальдегидным олигомером позволяет получить на их поверхности после высушивания полимерную пленку которая предотвращает комкование опилок при перемешивании с фенолформальдегидным олигомером ив -процессе вспенивания улучшает реологические свойства композиции.

Кроме того, наличие полимерной пленки на опилках предотвращает отрицательное влияние древесного наполнителя на физико-химические про цессы при получении пенопласта и положительно влияет на совместную конденсацию с фенолформальдегидным олигомером, улучшая структурообразование пенопласта в процессе вспенивания и отверждения, позволяя получить пенопласт с кажущейся плотностью до 60 кг/м.

Композицию готовят следующим образом, , .

В смеситель загружают древесные опилки и последовательно в несколько (З - 5) приемов при постоянном перемешивании вводят водный раствор мочевиноформальдегидного олигомера. Обработанные таким образом, опилки сушат Hci воздухе (или подогретым воздухом) при 25 - . В результате на поверхности опилок образуется твердое полимерное покрытие.

Отдельно готовят смоляную фенольную композицию путем смешения фенолформальдегидного олигомера с предварительно разогретым до 50 - поверхностно-активным веществом и отверждаю цую композицию путем смешения ортофосфорной кислоты с предварительно разогретым до 70 С раствором бензосульфр ки слоты в этилен гликолЗатем обработанные опилки засыпают в приготовленную смоляную композицию ори постоянном перемешивании (если опилок более 10% от веса фенолформальдегидного олигомера, то их вводят после введения отверждающей композиции) . Все компоненты тщательно перемешивают в течение 3-5 мин и смесь заливают в форму, в которой композиция отверждается.

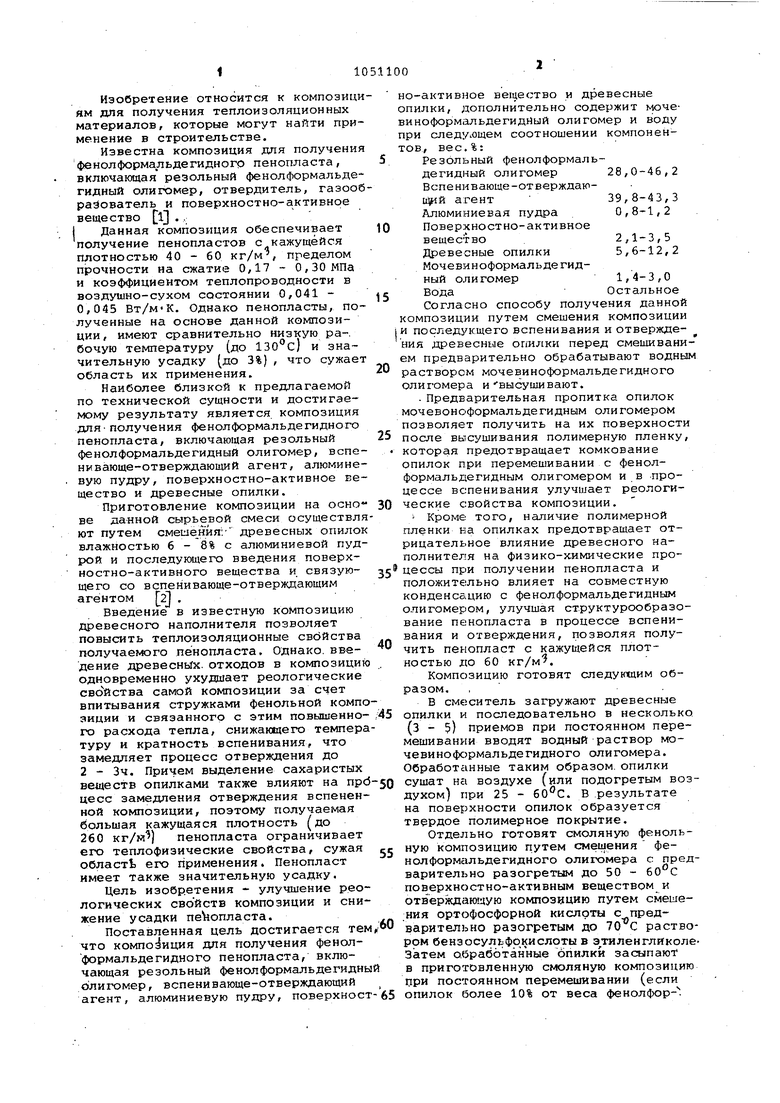

В табл. 1 приведены составы предлагаемой и известной композиций.

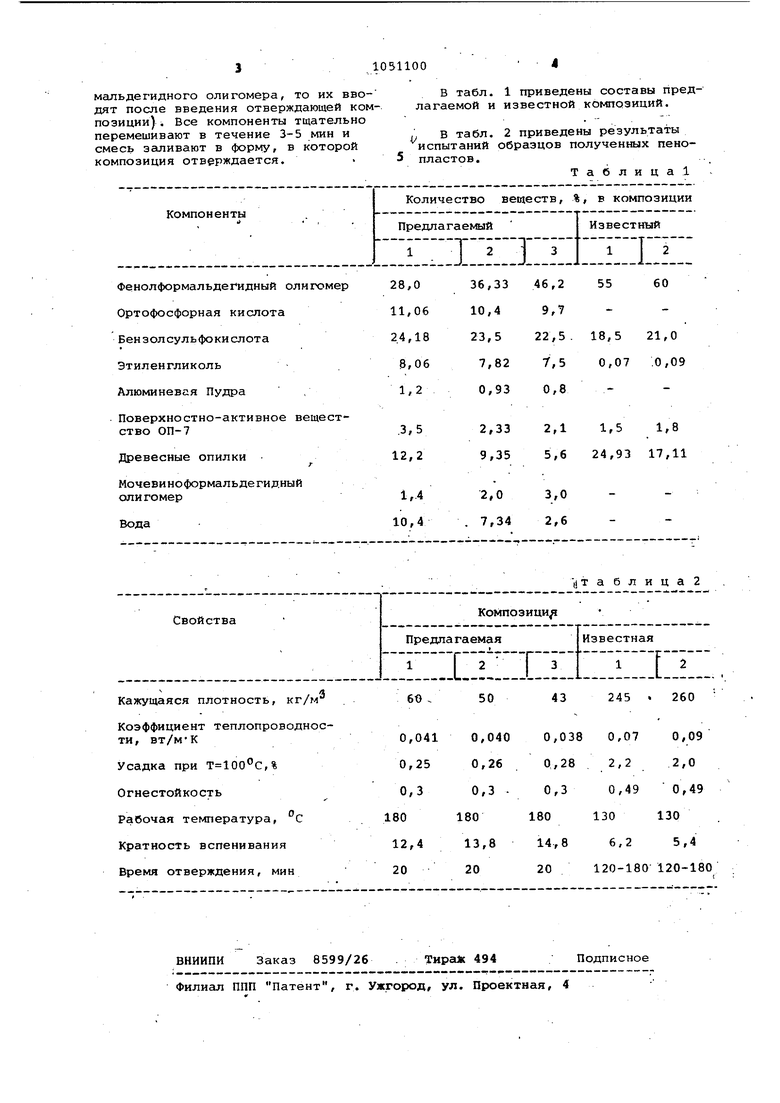

В табл. 2 приведены результаты

V. испытаний образцов полученных пено5 пластов.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения фенолформальдегидного пенопласта | 1981 |

|

SU1052515A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2010 |

|

RU2451550C1 |

| Способ получения фенолформальдегидного пенопласта | 1981 |

|

SU1006448A1 |

| Композиция для получения пенопласта | 1980 |

|

SU958436A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1992 |

|

RU2034001C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ РАДИОЗАЩИТНОГО ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2014 |

|

RU2576640C2 |

| Композиция для пенопласта и способ ее получения | 1990 |

|

SU1728268A1 |

| Композиция для получения пенопласта | 1981 |

|

SU1077902A1 |

| Композиция для получения фенолформальдегидного пенопласта | 1979 |

|

SU874728A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1997 |

|

RU2123018C1 |

1. Композиция для получения фенолформальдегидного пенопласта, включающая резольный фенолформальдегидный олигомер, вспенивающе-отверждающий агент, алюминевую пудру, поверхностно-активное вещество и древесные опилки, отличающаяся тем, что, с целью улучшения реологических свойств, композиции и снижения усадки пеногтаста, она дополнительно содержит мочевиноформальдегидный олигомер и воду при следующем соотношении компонентов вес.%: реэольный фенолфор 1альде гидный ОЛИ гомер28,0-46,2 Вспенивающе-отверждающий агент.39,8-43,3 Алюмушиевая пудра0,8-1,2 Поверхностно-активное вещество . 2,1-3,5 Древесные опилки5,6-12,2 Кочевиноформальдегидный олнгомер.1,4-3,0 ВодаОстальное 2. Способ получения фенолформаль- J дегидного пенопласта путем смешения (Л резольнрго Фенолформальдегидного олигомера, вспениваюце-отверждающего агента, азжмяв&во , поверхностно-активного в«яцества и те)евесных опилок, последупщего вспенивания и отверждения, отличающий ся тем, что, с.целью улучшения реологических свойств композиции и снижения усадки пенопласта, древесные опилки перед смешиванием предварительно обел рабатывают водньм раствором мочевиноформальдегидного олигомера и высушивают .

Фенолформальдегидный олигомер

Ортофосфорная кислота

Бензолсульфокислота

Этиленгликоль Алюминевая Пудра ,

Поверхностно-активное вещестство ОП-7

Древесные опилки

Мочевиноформальдегидный

олигомер

Вода

Кажущаяся плотность, кг/м

Коэффициент теплопроводности, ВТ/МК

Усадка при Т 100°С,% Огнестойкость Рабочая температура, с Кратность вспенивания Время отверждения, мин

55

46,2

60

9,7

18,5 21,0

22,5 Г,5 0,07 .0,09 0,8

2,33 2,1 1,5 1,8 9,35 5,6 24,93 17,11

3,0

2,0 7,34 2,6

,i т а б л и ц а 2

50 43 245 . 260

0,0400,038 0,07 0,09

0,260,28 2,2 2,0

0,3 .0,3 0,49 0,49

180180130130

13,814,8 6,2 5,4

2020120-180120-180

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Руководство по применению ячеистых пластмасс в ограждающих конструкциях жилых зданий | |||

| М., Стройиэдат, 1981, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Композиция для изготовления теплоизоляционных изделий | 1975 |

|

SU544641A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-10-30—Публикация

1982-01-06—Подача