сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1987 |

|

SU1520037A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРМИНЕРАЛЬНОЙ СМЕСИ | 2003 |

|

RU2236388C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2237033C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140937C1 |

| Полимербетонная смесь | 1986 |

|

SU1474130A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2186075C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛИМЕРНОГО СОРБЕНТА И СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ КОМПОЗИЦИИ | 2016 |

|

RU2626207C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2197448C1 |

| Полимерная композиция для покрытий полов | 1980 |

|

SU907043A1 |

| Полимербетонная смесь | 1980 |

|

SU876598A1 |

Изобретение касается полимерных связующих для строительных материалов и позволяет снизить содержание формальдегида в композициях в 1,5 - 9 раз и повысить прочность при сжатии в 2 раза за счет использования полимерного связующего, включающего, мас.ч.: карбамидоформальдегидная смола 81,62 - 85,5

солянокислый анилин 5,89 - 6,38 и хлорид кальция 8,51 - 12,27. 2 табл.

Изобретение относится к промышленности строительных материалов, а именно к составам полимерных связу- юснх д; я изготовления материалов и изделий пониженной токсичности на основе карбамидоформальдегидной смолы, например для теплых полов промышленных зданий.

Цель изобретения - снижение содержания формальдегида и повышение прочности композиции на основе полимерного связующего.

Пример 1. Хлорид кальция вводят в карбамидоформальдегидную смолу, перемешивают и оставляют в закрытой стеклянной емкости на несколько суток. После полного растворения хлорида кальция в модифицированную смолу вводят водный раствор отвердителя и тщательно перемешивают.

Пример 2. Хлорид кальция растворяют в воде, подогретой до 100°С, и перемешивают до полного растворения хлорида кальция. Затем в приготовленный раствор вводят заданное количество отиердителя и тщательно перемешивают до образования однородной дисперсии. Полученную дисперсию вводят в карбамидоформальдегидную смолу и перемешивают до полного растворения.

Примеры Зи4. Хлорид кальция растворяют в подогретой до 100°С воде и перемешивают до полного растворения хлорида кальция. Приготовленный раствор вводят в карбамидоформальдегидную смолу при комнатной температуре. После остыпа- ния приготовленной композиции до 30- 35 С в нее вводят отвердитс-ль и тщательно перемешивают.

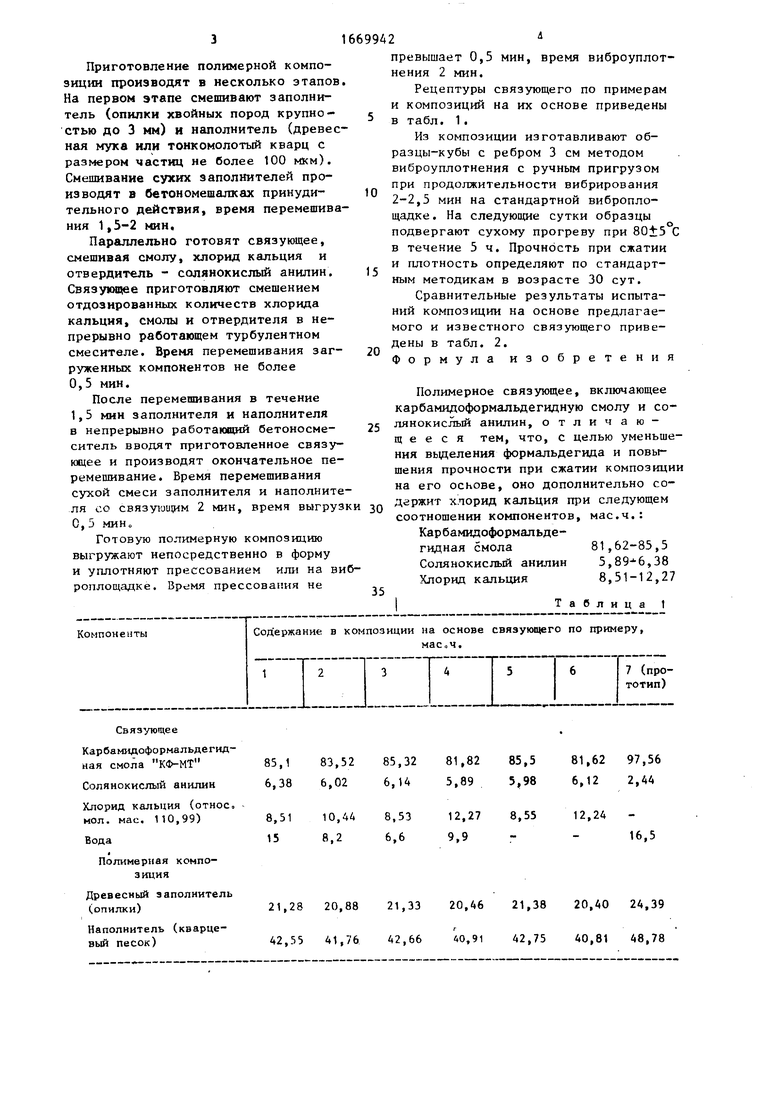

Приготовление полимерной композиции производят в несколько этапов. На первом этапе смешивают заполнитель (опилки хвойных пород крупно- стью до 3 мм) и наполнитель (древесная мука или тонкомолотый кварц с размером частиц не более 100 мкм). Смешивание сухих заполнителей производят в бетономешалках принуди- тельного действия, время перемешивания 1,5-2 мин.

Параллельно готовят связующее, смешивая смолу, хлорид кальция и отвердитель - солянокислый анилин. Связующее приготовляют смешением отдознрованных количеств хлорида кальция, смолы и отвердителя в непрерывно работающем турбулентном смесителе. Время перемешивания заг- руженных компонентов не более 0,5 мин.

После перемешивания в течение 1,5 мин заполнителя и наполнителя в непрерывно работающий бетоносме- ситель вводят приготовленное связующее и производят окончательное перемешивание. Бремя перемешивания сухой смеси заполнителя и наполнителя со связующим 2 мин, время выгрузк О,5 мин.

Готовую полимерную композицию выгружают непосредственно в форму и уплотняют прессованием или на виброплощадке. Время прессования не

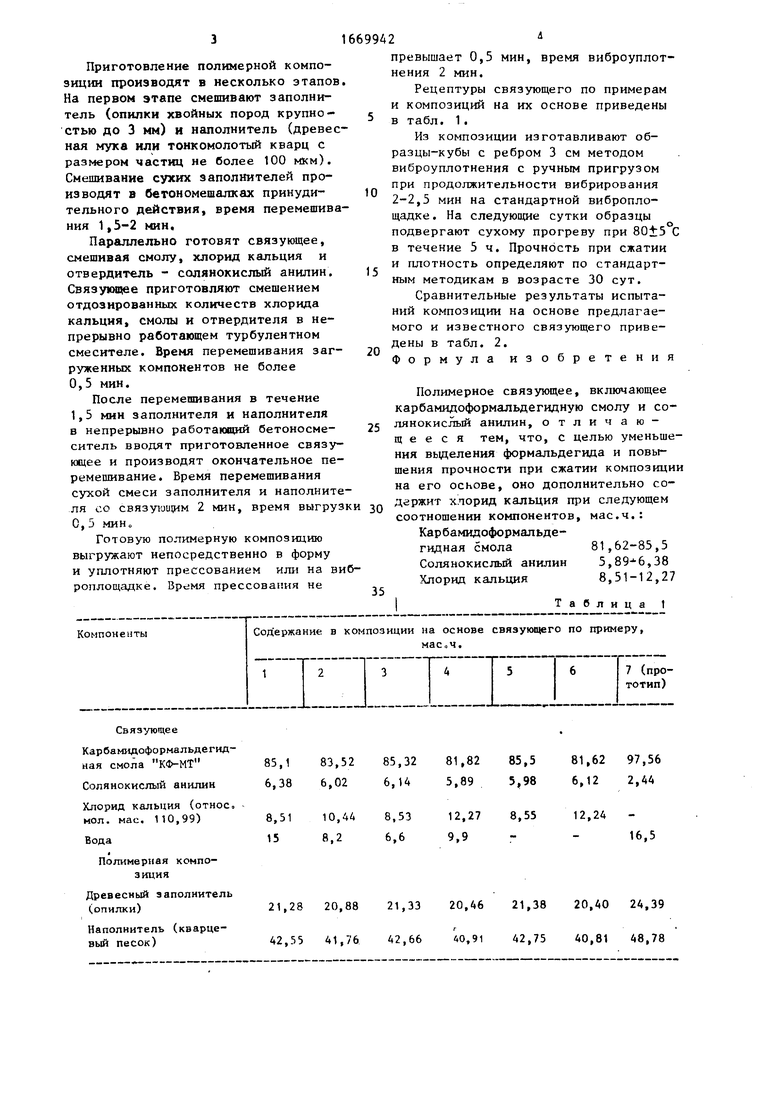

Связующее

Карбамидоформальдегид- ная смола КФ-МТ

Солянокислый анилин

Хлорид кальция (относ, мол. мае. 110,99)

Вода

Полимерная композиция

Древесный заполнитель (опилки)

Наполнитель (кварцевый песок)

85,1 6,38

8,51 15

83,52 6,02

10,44 8,2

85,32 6,14

8,53 6,6

81,82 5,89

12,27 9,9

85,5 5,98

8,55

81,62 97,56 6,12 2,44

12,24

16,5

21,28 20,88 21,33 20,46 21,38 20,40 24,39 42,55 41,76 42,66 40,91 42,75 40,81 48,78

превышает 0,5 мин, время виброуплотнения 2 мин.

Рецептуры связующего по примерам и композиций на их основе приведены в табл. 1.

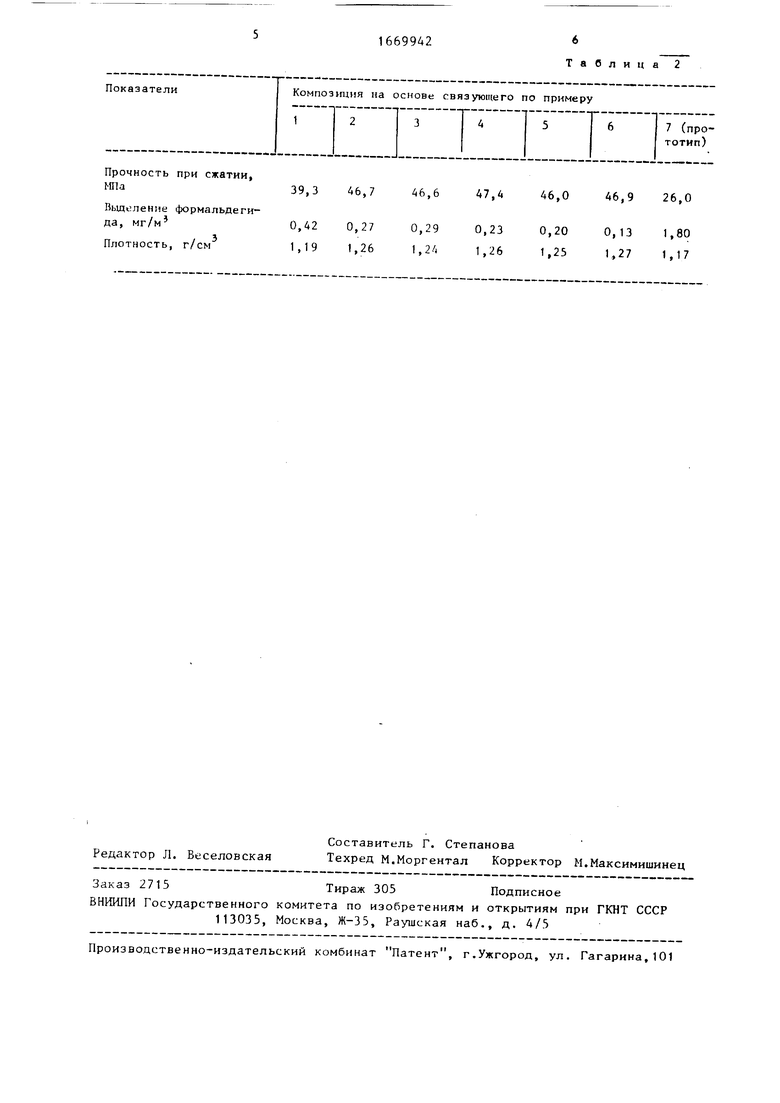

Из композиции изготавливают образцы-кубы с ребром 3 см методом виброуплотнения с ручным пригрузом при продолжительности вибрирования 2-2,5 мин на стандартной виброплощадке. На следующие сутки образцы подвергают сухому прогреву при 80 + 5°С в течение 5 ч. Прочность при сжатии и плотность определяют по стандартным методикам в возрасте 30 сут.

Сравнительные результаты испытаний композиции на основе предлагаемого и известного связующего приведены в табл. 2. Формула изобретения

Полимерное связующее, включающее карбамидоформальдегидную смолу и солянокислый анилин, отличающееся тем, что, с целью уменьшения выделения формальдегида и повышения прочности при сжатии композици на его основе, оно дополнительно содержит хлорид кальция при следующем соотношении компонентов, мае.ч.: Карбамидоформальде- гидная смола 81,62-85,5 Солянокислый анилин 5,,38 Хлорид кальция 8,51-12,27

Таблиц

1

81,82 5,89

12,27 9,9

85,5 5,98

8,55

81,62 97,56 6,12 2,44

12,24

16,5

Прочность при сжатии, МП а

Выделение формальдегида, мг/м3

Плотность, г/см

39,3 46,7 46,6 47,4 46,0 46,9 26,0

0,42 0,27 0,29 0,23 0,20 0,13 1,80 1,19 1,26 1,24 1,26 1,25 1,27 1,17

Таблица 2

| Патент США № 4161467, гл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Авторское свидетельство СССР № 924022, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-08-15—Публикация

1987-07-24—Подача