Изобретение относится к оборудованию производства шин и РТИ и предназна чено для ориентирования по кромке резинотканевого и резинового полосового материала.

Известно устройство для центрирования ленточного материала, содержащее две пары поворотных дисков, расположенных по противоположным кромкам материала. В каждой паре дисков один расположен над материалом, другой - под ним.

На дисках размещены центрирующие ролики со сферическими поверхностями для взаимодействия с кромками материала. Оси поворота дисков расположёны параллельно плоскости перемещения материала, а центрирующие ролики равномерно распределены по окружности диска, причем их оси размещены перпендикулярно оси поворота диска, и.е. поперек движения материала,

При смещении материала в поперечном направлении от заданного полох ения по сигналу датчика включается реверсивный привод, осуществляющий поворот дисков с центрирующими роликами, которые зажимают и смещают в поперечном направлении материал к номинальному положению, воздействуя на его кромки.

Однако при размещении центрирующих роликов равномерно по окрухшости диска так, что их оси располагаются поперек движения материала, при повороте дисков

s

ufa&ujfr

Ю

4

О

происходит захват материала центрирующими роликами в двух точках по кромкам, а не по поверхности, и при смещении его в поперечном направлении происходит образование складок. Так как центрирующие ролики неприводные, при подаче материала ролики оказывают сопротивление, в результате на резинокордном материале возникают деформации и может быть разрежение.

Для синхронного приведения в движение регулирующих дисков требуется кинематическая связь повышенной точности.

Между центрирующими роликами имеется некоторое расстояние, т.е. мертвая зона, в которой при повороте дисков не оказывается корректирующего воздействия на материал.

Наиболее близким по конструкции и достигаемому эффекту является устройство для центрирования движущегося ленточного материала, содержащее смонтированные на опоре центрирующие элементы, выполненные в виде эластичных шнуров, расположенные поперечно направлению движения материала. Центрирующие элементы смонтированы в чередующемся порядке и с возможностьюперемещениявпротивоположных направляющих один относительно другого в горизонтальной плоскости посредством привода, при этом количество элементов, установленных с возможностью перемещения в одном направлении, отличается от количества элементов, установленных с возможностью перемещения в противоположном направлении.

Привод перемещения центрирующих элементов состоит из двух пар параллельных роликов, установленных на опоре, при этом одна пара роликов выполнена приводной с возможностью вращения роликов в противоположных направлениях, а каждый приводной ролик связан с роликом другой пары посредством бесконечной гибкой ленты. На опоре установлена также направляющая пластина для кромки материала.

Недостатком данного устройства является то, что наличие центрирующих элементов в виде эластичных шнуров не обеспечивает надежности при длительной работе устройства вследствие малой износостойкости материалов эластичных шнуров. В силу неизбежности различия в длинах центрирующих элементов и разного вытяжения их в процессе эксплуатации при установке большого числа их на параллельных общих роликах невозможно создать одинаковое их натяжение и устранить возможное проскальзывание некоторых из них. Это вызывает неравномерное смещение материала и снижает эффективность центрирования.

Конструкция устройства исключает возможность варьирования количеством шнуров, движущихся в ту и другую стороны, что необходимо, например, при изменении физических свойств полосового материала, скорости подачи и боковых смещений материала. Это исключает регулирование усилия

0 и скорости смещения движущегося материала к направляющей пластине и ведет к снижению качества центровки.

Бесконечные гибкие ленты, служащие для передачи вращения от приводных роли5 ков, в процессе эксплуатации вытягиваются и изнашиваются, создавая проскальзывание, что делает работу привода ненадежной.

Цель изобретения - повышение эксплу0 атационных свойств устройства.

Поставленная цель достигается тем, что в устройстве для центрирования полосового материала, содержащем смонтированные на опоре центрирующие элементы, установ5 ленные с возможностью перемещения в противоположных направлениях относительно траектории движения материала и привод центрирующих элементов, имеющий средство передачи крутящего момента

0 центрирующим элементам и две пары параллельных роликов, связанных попарно посредством бесконечных гибких лент, предложено центрирующие элементы выполнить в виде предельно размещенных ро5 ликов, а средство передачи крутящего момента выполнить в виде подпружиненных шкивов, установленных по траектории движения бесконечных гибких лент попарно по краям каждого центрирующего ролика

0 перпендикулярно его оси так, что рабочие ветви бесконечных гибких лент размещены в точках контакта шкивов и центрирующих роликов.

Выполнение центрирующих элементов

5 в виде продольно размещенных роликов обеспечивает повышение эксплуатационных свойств устройства, устраняет проскальзывание материала в процессе центрирования, в результате чего повыша0 ется эффективность центрирования материала с одновременным ширением его. Шкивы обеспечивают простоту подключения центрирующих роликов к приводу при компактной компоновке узла, позволяют избежать

5 применения громоздких муфт переключения, а размещение их попарно по краям каждого ролика перпендикулярно его оси обеспечивает простоту реверсирования его движения. Расположение шкивов по траектории движения бесконечных гибких лент

так, что рабочие ветви гибких лент размещены в точках контакта шкивов и центрирующих роликов, облогчает приведение роликов в контакт с той или иной гибкой лентой, а выполнение шкивов подпружи- ненными обеспечивает вращение шкивов от гибкой ленты без проскальзывания.

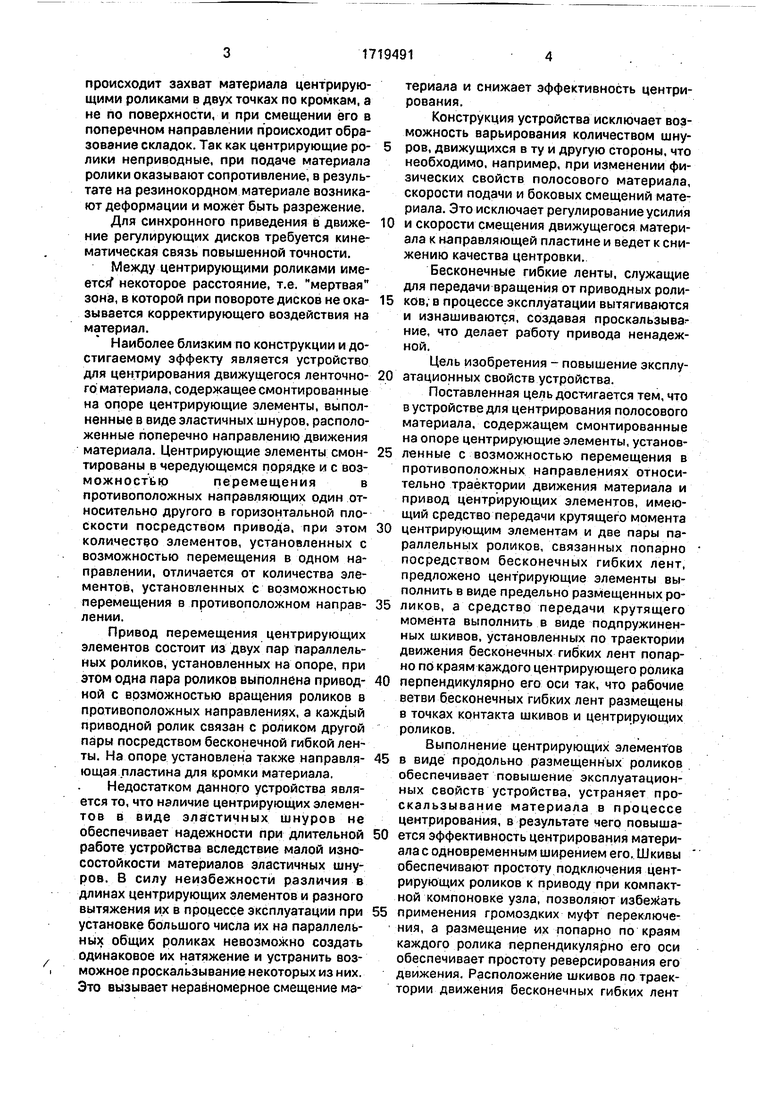

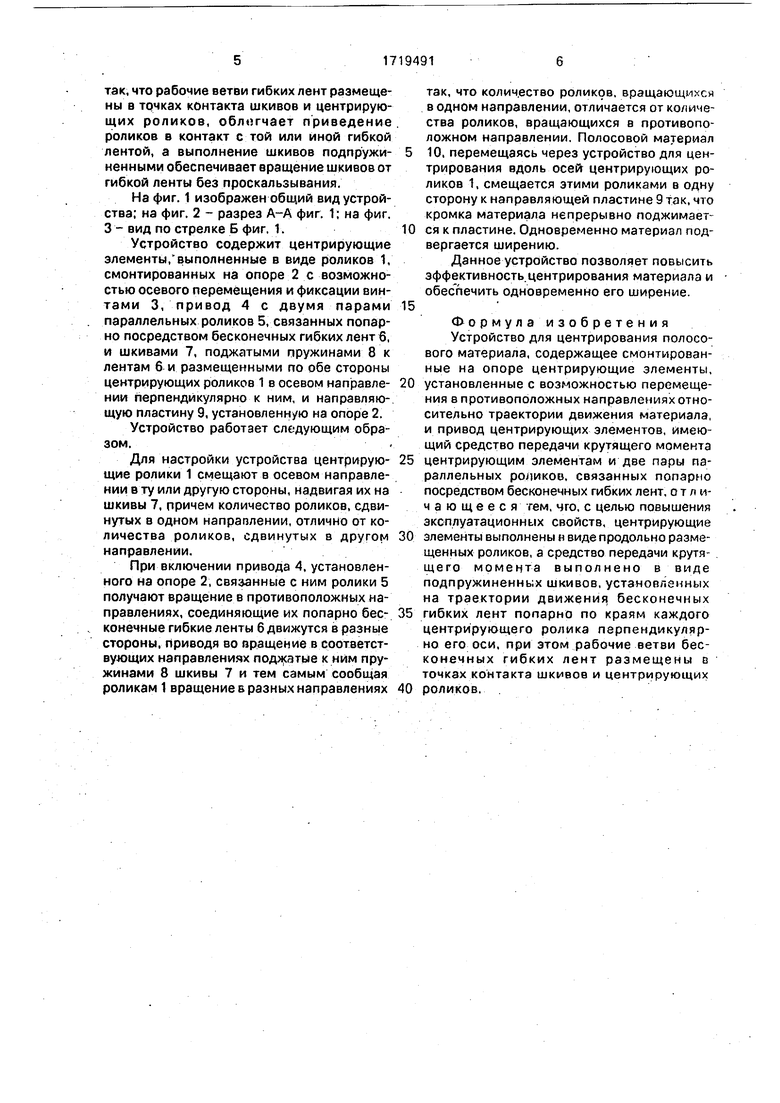

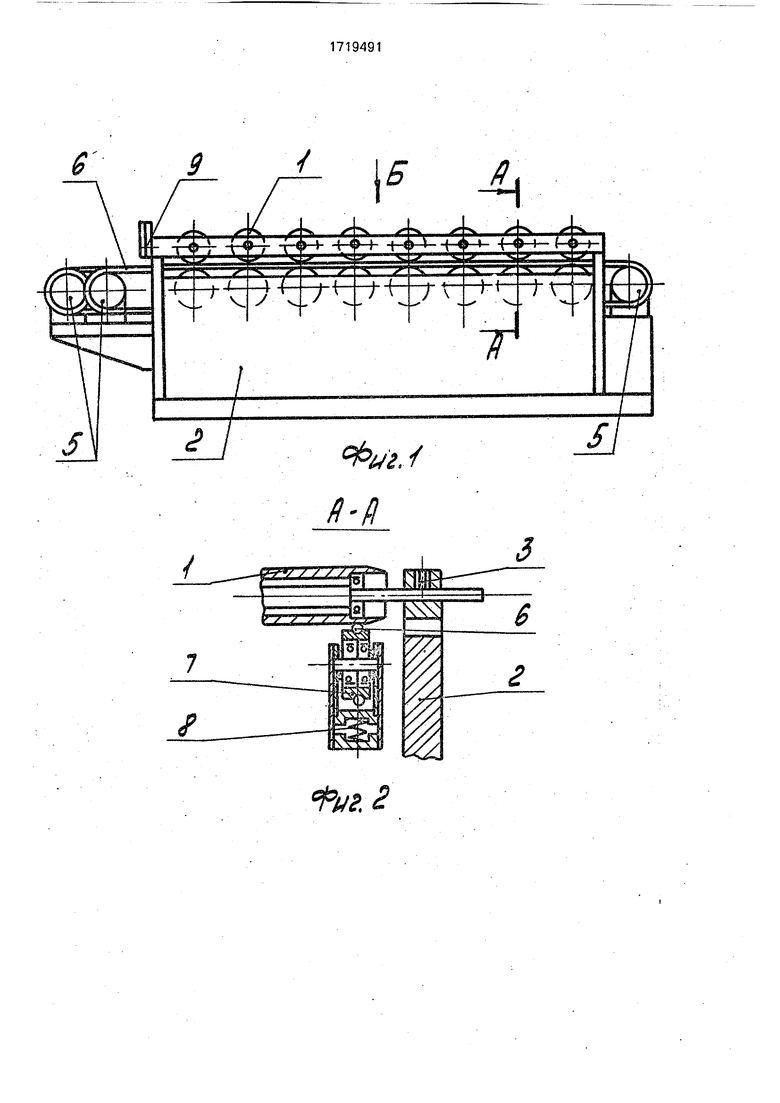

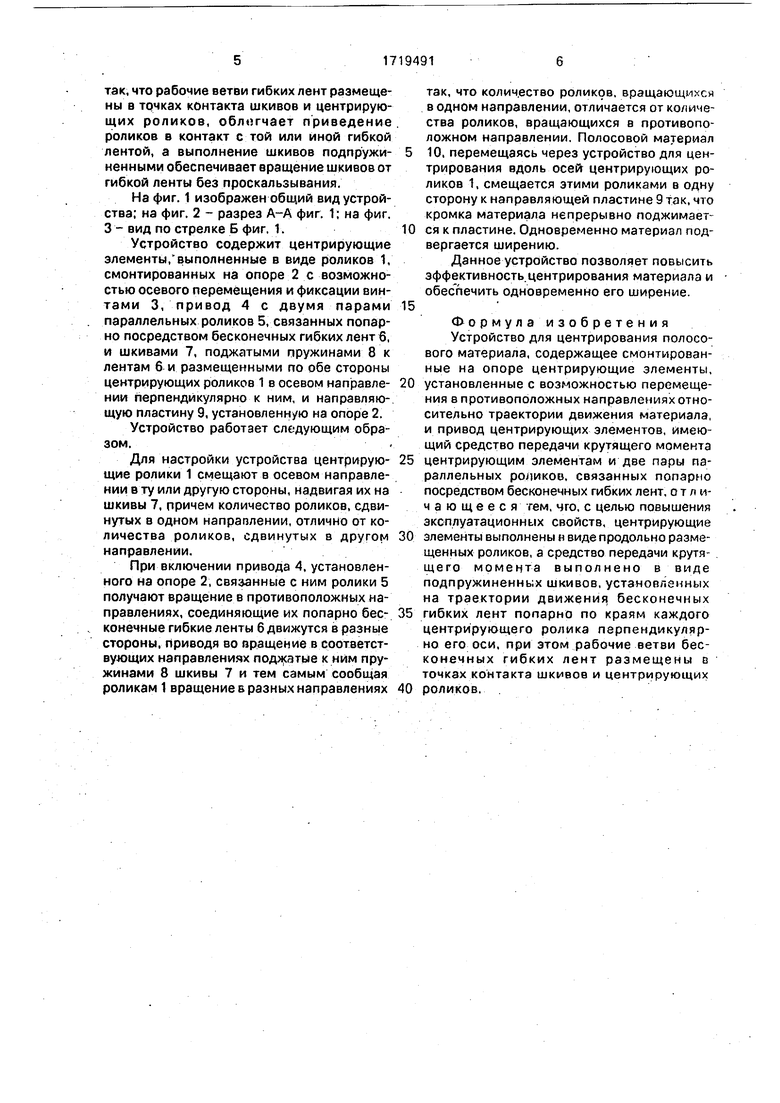

На фиг. 1 изображен общий вид устройства; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3-вид по стрелке Б фиг. 1.

Устройство содержит центрирующие элементы, выполненные в виде роликов 1, смонтированных на опоре 2 с возможностью осевого перемещения и фиксации винтами 3, привод 4 с двумя парами параллельных роликов 5, связанных попарно посредством бесконечных гибких лент б, и шкивами 7, поджатыми пружинами 8 к лентам 6 и размещенными по обе стороны центрирующих роликов 1 в осевом направле- нии перпендикулярно к ним, и направляющую пластину 9, установленную на опоре 2.

Устройство работает следующим образом. .

Для настройки устройства центрирую- щие ролики 1 смещают в осевом направлении в ту или другую стороны, надвигая их на шкивы 7, причем количество роликов, сдвинутых в одном направлении, отлично от количества роликов, сдвинутых в другом направлении.

При включении привода 4, установленного на опоре 2, связанные с ним ролики 5 получают вращение в противоположных направлениях, соединяющие их попарно бес- конечные гибкие ленты 6 движутся в разные стороны, приводя во вращение в соответствующих направлениях поджатые к ним пружинами 8 шкивы 7 и тем самым сообщая роликам 1 вращение в разных направлениях

так, что количество роликов, вращающихся в одном направлении, отличается от количества роликов, вращающихся в противоположном направлении. Полосовой материал 10, перемещаясь через устройство для центрирования вдоль осей центрирующих роликов 1, смещается этими роликами в одну сторону к направляющей пластине 9 так, что кромка материала непрерывно поджимается к пластине. Одновременно материал подвергается ширению.

Данное устройство позволяет повысить эффективность.центрирования материала и обеспечить одновременно его ширение.

Формулаизобретения Устройство для центрирования полосового материала, содержащее смонтированные на опоре центрирующие элементы, установленные с возможностью перемещения в противоположных направлениях относительно траектории движения материала, и привод центрирующих элементов, имеющий средство передачи крутящего момента центрирующим элементам и две пары параллельных роликов, связанных попарно посредством бесконечных гибких лент, о т л и- ч а ю щ е е с я тем, чго, с целью повышения эксплуатационных свойств, центрирующие элементы выполнены н виде продольно размещенных роликов, а средство передачи крутя- щего момента выполнено в виде подпружиненных шкивов, установленных на траектории движения бесконечных гибких лент попарно по краям каждого центрирующего ролика перпендикулярно его оси, при этом рабочие ветви бесконечных гибких лент размещены в точках контакта шкивов и центрирующих роликов. .

Фиг./

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центрирования бесконечного фильтровального полотна | 1982 |

|

SU1068144A1 |

| Способ намотки полос и устройство для его осуществления | 1975 |

|

SU606537A3 |

| УСТРОЙСТВО для ЦЕНТРИРОВАНИЯ ЛЕНТЫ КОНВЕЙЕРА | 1971 |

|

SU320425A1 |

| Устройство для раскроя эластичного материала на заготовки | 1983 |

|

SU1237448A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛОСОВОГО ШПОНА | 1995 |

|

RU2064862C1 |

| УСТРОЙСТВО ДЛЯ ФИЛЕТИРОВАНИЯ РЫБЫ | 2015 |

|

RU2626138C2 |

| Устройство для очистки ленты конвейера | 1978 |

|

SU955649A1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ПАКЕТА ДИАГРАММНЫХ ДИСКОВ | 1989 |

|

RU2027148C1 |

| Устройство для раскроя эластичного материала на заготовки | 1987 |

|

SU1482813A1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ДЛИННОМЕРНОГО МАТЕРИАЛА | 1991 |

|

RU2021191C1 |

Изобретение относится к оборудованию производства шин и РТИ, а именно кустрой- ствам для центрирования полосового материала путем ориентирования по кромке резинотканевого и резинового материала, и позволяет повысить эксплуатационные свойства устройства. Устройство содержит смонтированные на опоре центрирующие элементы, выполненные в виде продольно размещенных роликов и привод центрирующих элементов со средством передачи крутящего момента продольным роликам. Ролики установлены с возможностью пербг мещения в противоположных направлениях относительно траектории движения материала. Привод имеет также две пары параллельных роликов, связанных попарно посредством бесконечных гибких лент, а средство передачи крутящего момента выполнено в виде подпружиненных шкивов, установленных по траектории движемся бесконечных гибких лент попарно по краям каждого центрирующего ролика перпендикулярно его оси. Изобретение позволяет по высить эффективность центрирования материала и одновременно проводить его ширение.З ил. (/, |С

Фиг. 2

е

Вид В

Фиг.3

| Авторское свидетельство СССР - | |||

| Устройство для центрирования ленточного материала | 1987 |

|

SU1442490A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1992-03-15—Публикация

1989-12-05—Подача