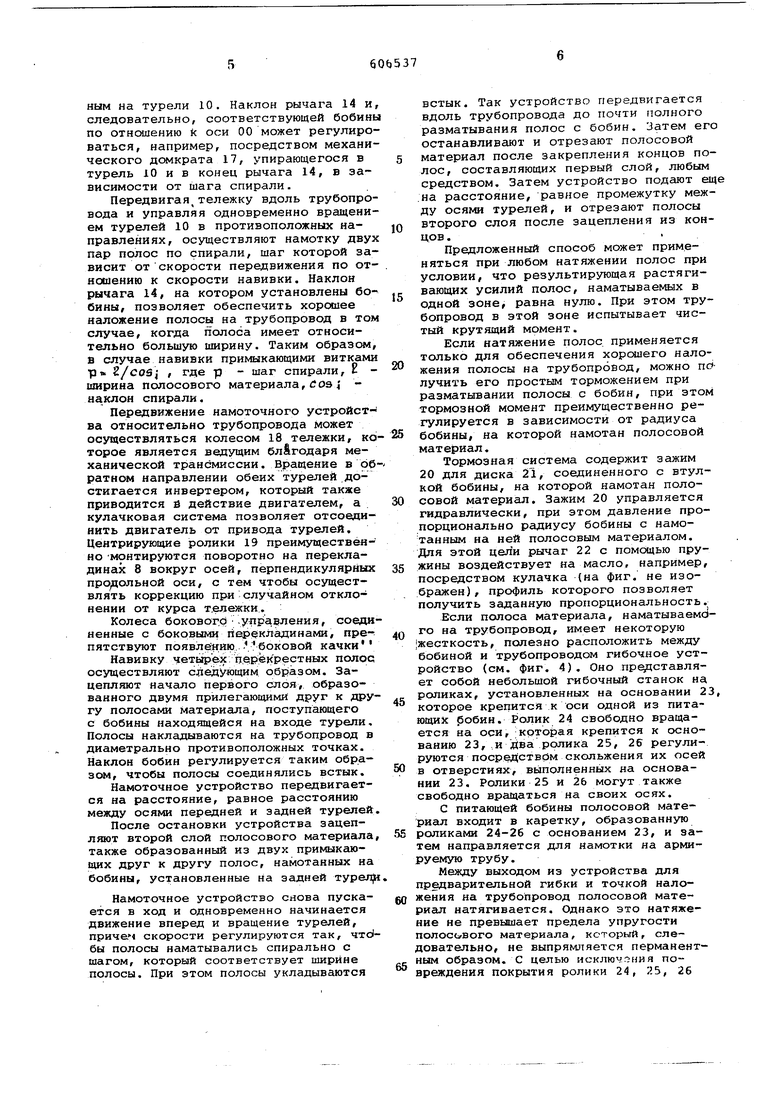

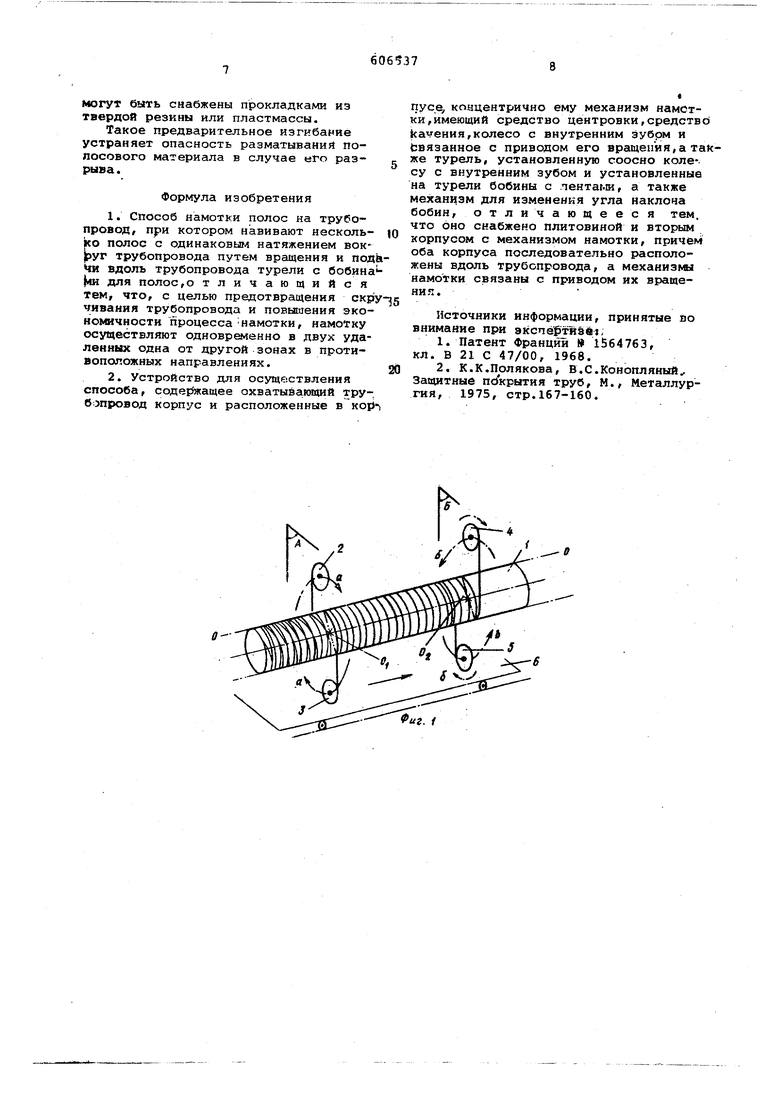

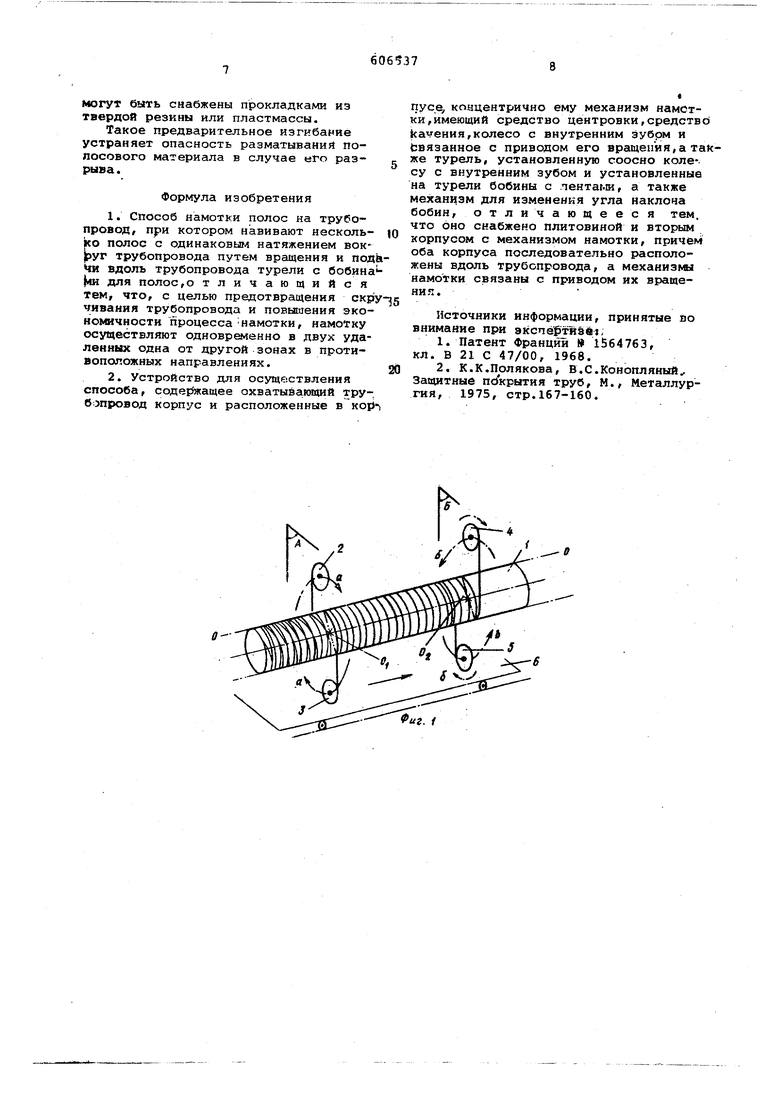

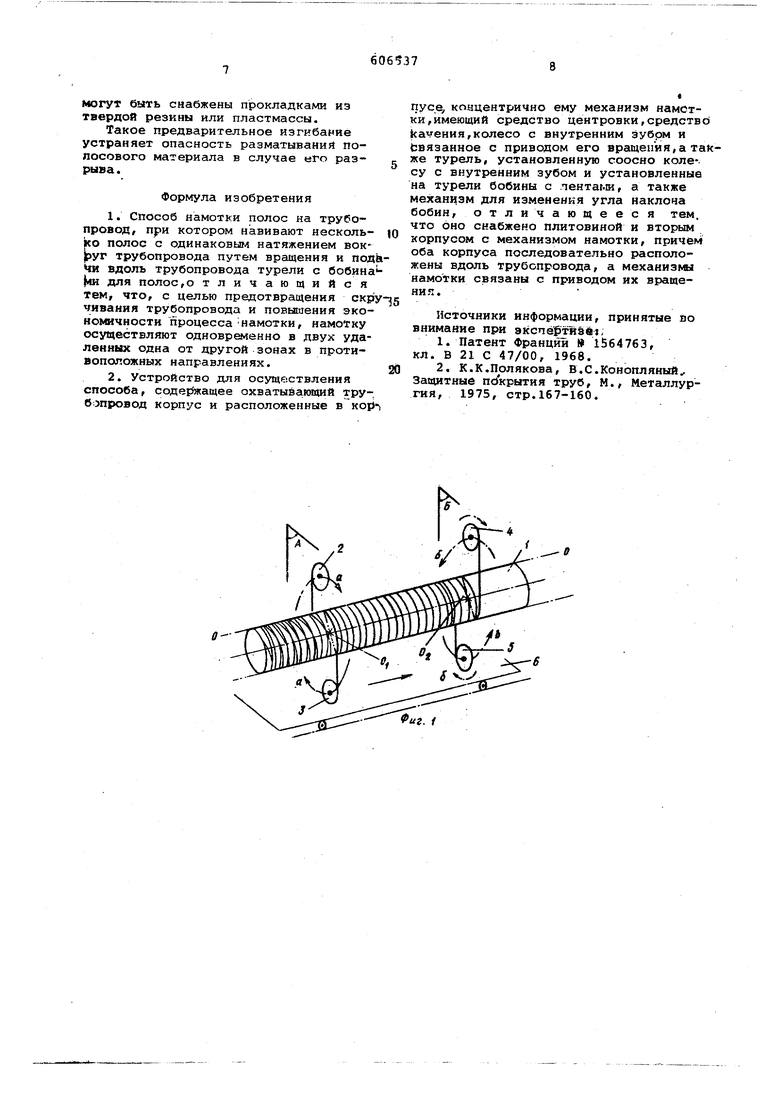

(54) СПОСОБ НАМОТКИ ПОЛОС НА ТРУБОПРОВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ ты наматываются на трубопровод 1 с бобин 2, 3 (в зоне А) и 4,5 ( в зоне Б), расположенных так, чтобы ленты .разматываясь с них, накладывались на трубопровод в точках, расположенных диаметрально противоположно попарно. Ленты с бобин 2. 3 наматываются, например, в направлении стрелки а в зоне А вокруг центра 0 трубопровода и в противоположном направлении по стрелке 8 в зоне Б вокруг центра 0 трубопровода. Вся система установлена на шасси 6, которое может передвигать| ся параллельно оси трубопровода, например, под действием двигательных ме ханизмов. Натяжение полос может быть значительным/ нужно сразу получить навивку, или небольшим, если преследу ется только хорошее наложение полос на цилиндрическую стенку. Но каким бы оно ни было, если оно одинаково на обеих полосах, намотка не вызывает никакого изгиба трубопровода (он подвергается только чистому крутящему мо менту благодаря прижатию полос к стен ке в диаметрально противоположных точ ках) . Намотка осуществляется в противоположных .направлениях; в обеих зонах, поэтому крутящие моменты, накладываемые на трубопровод,-также противоположно направлены, если натяжения полос равны. И поскольку, оба крутящие момента уравновешиваются, только част трубопровода между, обеими зонами на вивки будет подвергаться крутящим воз действиям, при этом верхняя и нижняя части уравновешеныi Трубопровод удерживать нет необходимости, и навивка арматуры может быт выполнена прямо на месте прокладки трубопровода и непрерывным образом. В случае, например, погружаемого в воду трубопровода, можно сваривать трубы встык на понтоне и наматывать в то же время полосы арматуры по мере изготовления трубопровода. Намоточные устройства, в свою очередь, выдерживают уравновешенные си ловые воздействия. Следовательно, они могут опираться прямо на трубу. В каждой зоне можно наматывать лю бое четное количество полос, причем растягивающие усилия, воздействующие на каждую пару полос,, должны быть оди наковыми . Тот же самый результат достигаетс при навивке любого количества полос, подвергающихся одинаковым силовым вб действиям, если трчки наложения поло равномерно распределены по периферии трубопровода. Например при навивке, трех полос последние накладыва1дзся н трубопровод в точках, расположенных на расстоянии 120 друг от друга. Навивать полосы на трубу можно сп рально с зазором между двумя примыающими друг к другу полосами. Велиина зазора зависит от шага спирали ширины полосы, при этом сам шаг оп еделяется скоростью передвижения шаси относительно трубопровода и скоротью навивки. Можно передвигать и намоточное уст;ойство по отношению к трубопроводу ли наоборот. Намотку можно выполнять .с нулевым агом, если имеется ряд бобин, распооженных рядом друг-с другом или без заметного зазора между двумя следующими одна за другой бобинами. Можно, например, наматывать полосовой материал или проволоку, имеющую плоское сечение, перекрывающимися слоями, в случае необходимости внутри желоба, находящегося вокруг трубы, с тем чтобы удержать наматываемые полосы. Намоточное устройство выполнено в виде тележки, которая состоит из двуз платформ 7, соединенных между собой перекладинами 8. Система передв.игается вдольтрубопровода 1, механизм управления 9 установлен поворотно на перекладинах и ориентирован ргшиально по отношению к трубопроводу. Каждая платформа имеет С-образную форму, частично охве1тыва1кнцук) трубопровод, а механизмы управления 9 размоцены по крайней мере в верхней час-: ти шасси и с боков для удержания и центрирования шасси по отношению к трубопроводу.. Каждая платформа 7 содержит турель 10, установленную поворотно на кольцеобразной дорожке качения, выполненной по периферии платформы 7 и центрированной на оси 00 трубопровода. Дорожка качения может состоять из трех пар роликов 11, размещенных в центре и на концах платформы 7 в точг ках, расположенных под углом 120 по отношению друг к другу, для того чтобы надежно центрировать турель 10 по отношению к оси 00. Преимущественно, оси каждой пары роликов 11, обеспечивают продольную центровку турели 10 по отношению к платформе. Каждая платформа содержит также шестерню 12, которая входит в зацепление с зубчатой передачей 13, выполненной вдоль внутренней стенки турели 10, при этом шестерня 12 может управлять вращением турели 10 вокруг оси 00. Шестерни 12 приводятся в движение в противоположном направлении двиг§телем посредством кинематических цепей (см. фиг.2). Полосы, 4яаматывае№ле на трубопровод, размещены на :бобинах 2-5, смонг тированных попарно на обеих турелях 10. Ось каждой бобины установлена на рычаге 14, сочлененном на оси 15 под прямлм углом к продольной оси 00 трубопровода с элементом 16, закрепленным на турели 10. Наклон рычага 14 и следовательно, соответствующей бобин по отношению k оси 00 может регулиро ваться, например, посредством механи ческого домкрата 17, упирающегося в турель Ю и в конец рычага 14, в зависимости от шага спирали. Передвигая тележку вдоль трубопро вода и управляя одновременно вращени ем турелей 10 в противоположных направлениях, осуществляют намотку дву пар полос по спирали, шаг которой за висит от скорости передвижения по от ношению к скорости навивки. Наклон рычага 14, на котором установлены бо бины, позволяет обеспечить xopcftiee наложение полосы на трубопровод в том случае, когда полоса имеет относительно большую ширину. Таким образом в случае навивки примыкающими витками pfc Z/coe , где р - шаг спирали, Е ширина полосового материала, (О9 j наклон спирали. Передвижение намоточного устройства относительно трубопровода может осуществляться колесом 18 тележки, ко торое является ведущим бл&годаря механической трансмиссии. Вращение в об ратном направлении обеих турелей достигается инвертером, который также приводится и действие двигателем, а кулачковая система позволяет отсоеяинить двигатель от привода турелей. Центрирующие ролики 19 преимущественно -монтируются поворотно на перекладинах 8 вокруг осей, перпендикулярных продольной оси, с тем чтобы осуществлять коррекцию при случайном отклонении от курса т.ележки. Колеса бокового .управления, соеди ненные с боковыми йерекладинами, препятствуют появлён:йю Абоковой качки Навивку четырех п,е Р крестных полос осуществляют следующим образом. Зацепляют Начало первого слоя, образованного двумя прилегающими друг к другу полосами Материала, поступающего с бобины наход5пцейся на входе турели. Полосы накладываются на трубопровод в диаметрально противоположных точках. Наклон бобин регулируется таким образом, чтобы полосы соединялись встык. Намоточное устройство передвигается на расстояние, равное расстоянию между осями передней и задней турелей После остановки устройства зацепляют второй слой полосового материала, также образованный из двух примыкающих друг к другу полос, намотанных на бобины, установленные На задней турел5и Намоточное устройство снова пускается в ход и одновременно начинается движение вперед и вращение турелей, причеч скорости регулируются так, чтЬбы полосы наматывались спирально с шагом, который соответствует ширине полосы. При этом полосы укладываются встык. Так устройство передвигается вдоль трубопровода до почти полного разматывания полос с бобин. Затем его останавливёиот и отрезают полосовой материал после закрепления концов полос, составляющих первый слой, любым средством. Затем устройство подают еще .на расстояние, равное промежутку между осями турелей, и отрезают полосы второго слоя после зацепления из кондов. Предложенный способ может применяться при любом натяжении полос при условии, что результирующая растягивающих усилий полос, наматываемых в одной зоне, равна нулю. При этом трубопровод в этой зоне испытывает чистый крутящий момент. ЕСЛИ натяжение полос, применяется только для обеспечения хорсялего наложения полосы на трубопровод, можно получить его простым торможением при разматывании полосы с бобин, при этом тормозной момент преимущественно регулируется в зависимости от радиуса бобины, на которой намотан полосовой материал. Тормозная система содержит зажим 20 для диска 21, соединенного с втулкой бобины, на которой намотан полосовой материал. Зажим 20 управляется гидравлически, при этом давление пропорционально радиусу бобины с намо танным на ней полосовым материалом. Для этой цели рычаг 22 с помощью пружины воздействует на масло, например, посредством кулачка {на фиг. не изображен) , профиль которого позволяет получить заданную пропорциональность. Вели полоса материала, наматываемОго на трубопровод, имеет некоторую жесткость, полезно расположить между бобиной и трубопроводом гибочное устройство (см. фиг. 4). Оно представляет собой небольшой гибочный станок на роликах, установленных на основании 23, которое крепится к оси одной из питающих робин. Ролик 24 свободно вращается на оси,-которая крепится к основанию 23, и ролика 25, 25 регулируются посредством скольжения их осей в отверстиях, вьаполненных на основании 23. Ролики 25 и 26 могут также свободно вращаться на своих осях. С питающей бобины полосовой матеиал входит в каретку, образованную оликами 24-26 с основанием 23, и заем направляется для намотки на армиуемую трубу. Между выходом из устройства для редварительной гибки и точкой налоения на трубопровод полосовой матеиал натягивается. Однако это натяжеие не превышает предела упругости олосового материала, который, слеовательно, не выпрямляется перманентым образом, с целью нсклгочгэния пореждения покрытия ролики 24, 25, 26 могу быть снабжены прокладками из твердой резины или пластмассы. Такое предварительное изгибание устраняет опасность разматываний попосового материала в случае его разрыва. Формула изобретения 1.Способ намотки полос на трубопровод, при котором навивают несколько полос с одинаковым натяжением вокруг трубопровода путем вращения и под 1И вдоль трубопровода турели с бобина для полос,о тличающийся тем, что, с целью предотвращения CKp чивания трубопровода и повышения экономичности процесса намотки, намотку осуществляют одновременно в двух удаленных одна от другой зонах в противоположных направлениях. 2.Устройство для осуществления способа, соде йкащее охватывающий трубопровод корпус и расположенные в кор пусе, концентрично ему механизм наметки, имеющий средство центровки,средство kaveHHH,колесо с внутренним зубрм и Ьвязанное с приводом его вращения,а также турель, установленную соосно колесу с внутренним зубом и установленные на турели бобины с лентами, а также механизм для изменения угла наклона бобин, отличающее с я тем. что оно снабжено плитовиной и вторым корпусом с механизмом намотки, причем оба корпуса последовательно расположены вдоль трубопровода, а механизмы намотки связаны с приводом их В1 ащени.ч. Источники информации, принятые во внимание при akcnegriiSilj; 1.Патент Франции 1564763, кл. В 21 С 47/00, 1968. 2.К.К.Полякова, В.С.Конопляный Защитные покрытия труб, М., Металлургия, 1975, стр.167-160.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2364509C2 |

| НАМОТОЧНЫЙ СТАНОК | 2012 |

|

RU2488541C1 |

| Способ изготовления выпуклых изделий | 1986 |

|

SU1465160A1 |

| ПРИВОДНОЙ АГРЕГАТ ДЛЯ КАК МИНИМУМ ОДНОГО ТЯГОВОГО СРЕДСТВА | 2012 |

|

RU2590791C2 |

| Штамповочно-намоточный модуль для изготовления сердечника из штампованной полосы | 1991 |

|

SU1791887A1 |

| НАМОТОЧНЫЙ СТАНОК | 2015 |

|

RU2591125C1 |

| СОВМЕЩЕННАЯ УСТАНОВКА ТРАВЛЕНИЯ И ПРОКАТКИ ПОЛОСОВОГО МЕТАЛЛА | 2015 |

|

RU2664075C1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ ГИБКОГО ДЛИННОМЕРНОГО МАТЕРИАЛА | 2012 |

|

RU2505371C1 |

| МОТАЛЬНОЕ УСТРОЙСТВО И СПОСОБ ДЛЯ НАМАТЫВАНИЯ ПОЛОСОВОГО МАТЕРИАЛА | 2015 |

|

RU2664843C2 |

| СПОСОБ НАМОТКИ ЦИЛИНДРИЧЕСКИХ КАТУШЕК С ПРОИЗВОЛЬНЫМ ШАГОМ ИЗ ПОЛОСЫ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ НА РЕБРО | 2016 |

|

RU2658294C2 |

в -Ж/

У

W

Авторы

Даты

1978-05-05—Публикация

1975-11-11—Подача