20

is

информации в запоминающее устройство, |с цифровых сигналов подают на сумматор

2, в котором формируется сигнал Y, пропорциональный фактической суммарной массе металлошихты. Этот сигнал подается на один из входов элемента 3 сравнения, на второй вход которого подается сигнал , пропорциональный расчетному значению веса металла. На третий вход этого элемента с . выхода блока , соединенного с датчиком 5, подается сигнал. У коррек- , ции задания веса металлошихты при отклонении уровня от заданного оптимального значения, принятого за единицу.

Таким образом, на выходе элемента 3 появляется сигнал ДУ, пропорцио- нальный отклонению фактической суммарной массы металлической шихты от расчетной с учетом отклонения уровня от оптимального значения.

С выхода интегратора 6 этот сигнал в виде обратной связи подается на вход линии 1 и на преобразователь 10, с выхода которого поступает в блок 13 формирования сигнала AYK коррекции расчетного значения веса кокса в соответствии с этим отклонением.

Сигнал &УК поступает в блок 14

а затем с учетом этой информации и заданного количества шихты корректируют производительность дозатора.

Однако известный способ не полностью обеспечивает заданную точность дозирования, так как не учитывается ошибка дозирования..

Наиболее близким по технической сущности к предлагаемому способу является способ дозирования ваграноч- ной шихты, в котором в качестве ведущего компонента используют суммарную массу отдозированных металлических компонентов и с учетом отклонения этой суммарной массы от расчетной формируют сигнал коррекции расчетной дозы кокса в каждом цикле дозирования .

Целью изобретения является повышение точности.

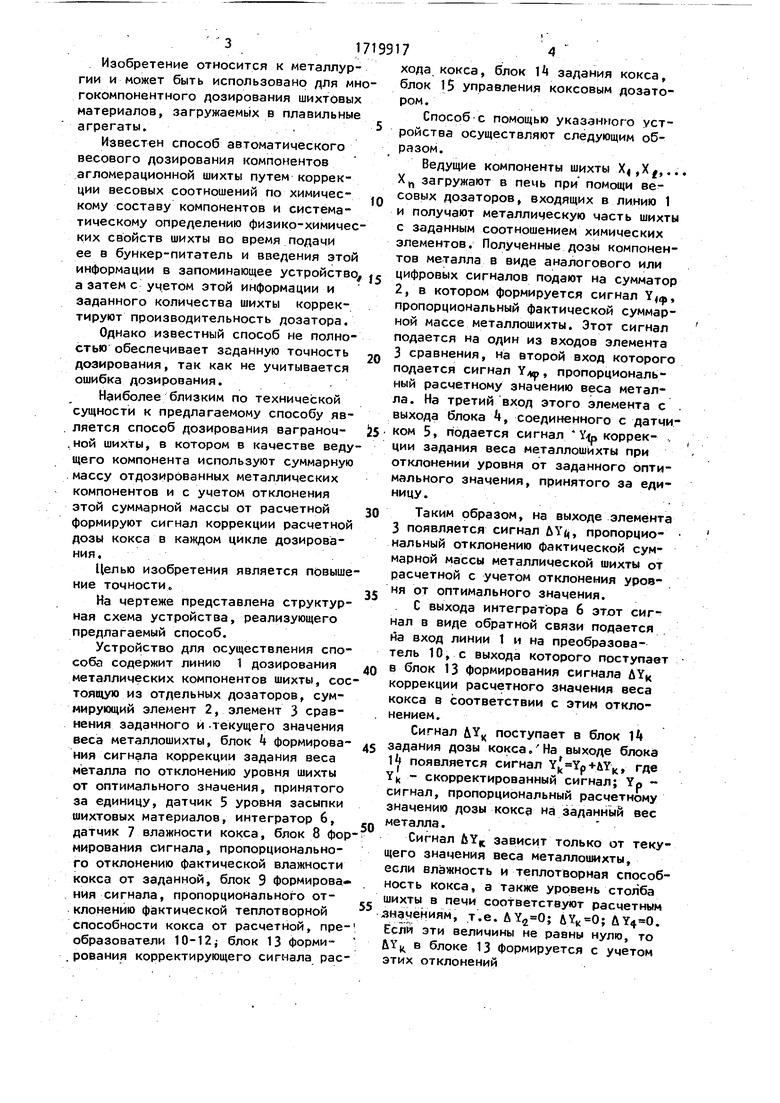

На чертеже представлена структурная схема устройства, реализующего предлагаемый способ.

Устройство для осуществления способа содержит линию 1 дозирования Q металлических компонентов шихты, состоящую из отдельных дозаторов, суммирующий элемент 2, элемент 3 сравнения заданного и -текущего значения

30

35

веса металлошихты, блок k формирова- 45 задания дозы кокса. На выходе блока

ния сигнала коррекции задания веса металла по отклонению уровня шихты от оптимального значения, принятого за единицу, датчик 5 уровня засыпки шихтовых материалов, интегратор 6, датчик 7 влажности кокса, блок 8 формирования сигнала, пропорционального отклонению фактической влажности кокса от заданной, блок 9 формирова ния сигнала, пропорционального отклонению фактической теплотворной способности кокса от расчетной, пре- образователи 10-12; блок 13 формирования корректирующего сигнала рас

появляется сигнал Yb

50

k-Yp+AYK, где

YK - скорректированный сигнал; Y« - сигнал, пропорциональный расчетному значению дозы кокса на заданный вес металла.

Сигнал UYK зависит только от текущего значения веса металлошихты, если влажность и теплотворная способность кокса, а также уровень столба . шихты в печи соответствуют расчетным значениям, т.е. . Если эти величины не равны нулю, то UYK в блоке 13 формируется с учетом этих отклонений

задания дозы кокса. На выходе блока

появляется сигнал Yb

k-Yp+AYK, где

YK - скорректированный сигнал; Y« - сигнал, пропорциональный расчетному значению дозы кокса на заданный вес металла.

Сигнал UYK зависит только от текущего значения веса металлошихты, если влажность и теплотворная способность кокса, а также уровень столба шихты в печи соответствуют расчетным значениям, т.е. . Если эти величины не равны нулю, то UYK в блоке 13 формируется с учетом этих отклонений

т

ДҐК-К j4Y,dt+KzuYK+Kj&yj,

i где tj - время начала дозирования

металлошихты;

tg - время окончания дозирования металлошихты;

К,К2,К3 - коэффициенты пропорциональности.

В этом выражении AY, учитывает изменения уровня шихты в процессе плавки. Сигнал отклонения уровня от оптимального значения поступает с выхода блока 4 на один из входов элмента 3 изменяя заданное значение веса ведущего компонента, т.е. . i

QY, -Y.p +Y(p,

,p AY4

где первоначальное заданное ко- личество металла;

i

Y -

скорректированное значение по металлу; UYj - сигнал, пропорциональный

отклонению суммарной массы .металла от заданного значения с учетом отклонения уровня от задания.

Пусть в процессе плавки за счет расплавления и угара металла уровень шихты в вагранке понизится на 0,1 от заданного значения, с датчика 5 снимается сигнал Y4, не равный величине, соответствующей заданному значе- нию На выходе блока 4 формирова3

ния сигнала коррекции задания веса металла шихты по отклонению уровня шихты от оптимального значения, при- пятого за единицу, появляется сигнал коррекции ,p +Y4M где . - текуее значение уровня; Y4p- заданное значение уровня.

3

40

Этот сигнал поступает на элемент 3 сравнения, куда поступают сигналы , характеризующие заданное и текущее значение веса металлоших-( ты. На выходе блока 3 сравнения появляется сигнал рассогласования AY равный .

AYf«Y p+Y,p + iY4,

где заданное количество метал-

ла;

Y.- фактическое количество ме- талла;

to

15

20

5

30

35

0

5

0

5

QY4 - сигнал отклонения уровня

шихты от оптимального значения.

Сигнал AY(, пройдя интегратор 6, поступает на вход линии t дозирования металлошихты и через преобразователь 10 - на блок 13 формирования корректирующего сигнала расхода кокса, где сравнивается с сигналами ДУ и ДУ3, характеризующими влажность и теплотворную способность кокса. На выходе блока 13 появляется сигнал iY« коррекции расхода кокса, который через блок 14 задамся поступает на дозатор 15 кокса, сравнившись с заданным значением, т.е. Yk,Yn+u.Yr.

Таким образом, сигнал коррекции массы ведущих компонентов AY, , одновременно поступает в линию дозирования металла и кокса. Пропорционально величине этого сигнала производится догрузка печи металлом и коксом на 0,1 по весу, так как между объемом, который в данном случае характеризуется уровнем (высотой) , и весом существует прямая зависимость.

Как только уровень достигает заданного значения, дозирование прекращается, так как сигнал UY коррекции становится равным нулю. Нулевое значение принимают сигналы UY, , ДУК

и ;.

Формула изобретения

Способ дозирования ваграночной шихты, заключающийся в том, что задают массу ведущих компонентов, до- /зируют их, определяют ошибку набора дозы, производят коррекцию заданной величины дозы ведомых компонентов и осуществляют набор дозы ведомых компонентов, отличающий- с я тем, что, с целью повышения точности, следят за уровнем шихты в вагранке и при его снижении на 0,1- 0,2 заданного значения увеличивают суммарную величину дозы ведущих и i ведомых компонентов на 0,1-0,2 их общей массы, при этом в течение времени набора дозы ведущих компонентов интегрируют ошибку дозирования и используют ее при коррекции дозы ведущих компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дозирования ваграночной шихты | 1985 |

|

SU1303842A1 |

| Система дозирования массы ваграночной шихты | 1986 |

|

SU1392385A1 |

| Устройство управления весовым порционным дозированием сыпучих материалов | 1982 |

|

SU1064152A1 |

| Система поддержания заданного соотношения скоростей | 1983 |

|

SU1136291A1 |

| Дозатор сыпучих материалов | 1980 |

|

SU996266A1 |

| Устройство для тепловой защиты электродвигателя | 1985 |

|

SU1309158A2 |

| Устройство для управления процессом приготовления трехкомпонентных газовых смесей | 1989 |

|

SU1658126A1 |

| Устройство для автоматического управления нажимными механизмами листовых станов горячей прокатки | 1982 |

|

SU1024134A2 |

| Система автоматического регулирования скорости электропривода | 1984 |

|

SU1277331A1 |

| Система автоматического регулирования процесса газосмешения | 1990 |

|

SU1786471A1 |

Изобретение относится к способам многокомпонентного дозирования материалов, загружаемых в плавильные агрегаты. Цель изобретения - повыше- : ние томности. Ведущие компоненты ших- :ты Х4,Х4.. .Хп загружают в печь при помощи весовых дозаторов, входящих в линию 1 и получают металлическую часть шихты с заданным соотношением химических элементов., Полученные дозы компонентов металла в виде логового или цифровых сигналов подают на сумматор 2, в котором формируется сигнал Y:,(p, пропорциональный фактической суммарной массе металлошихты. Этот сигнал подается на один из входов элемента 3 сравнения, на второй вход которого подается сигнал Yj,p, пропорциональный расчетному значению веса металла. На третий вход этого .элемента с выхода блока 4, соединён- ного с датчиком 5, подается сигнал |ДҐ4 коррекции задания веса металло- ;шихты при отклонении уровня от заданного оптимального значения, принято- го за единицу. 1 ил. сл

| Авторское свидетельство СССР W 1552550, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| , Авторское свидетельство СССР № 13038Д2, кл„ G 01 G 19/38, 1987 | |||

Авторы

Даты

1992-03-15—Публикация

1990-01-18—Подача