1

Изобретение относится к окомкованию сыпучих материалов и может быть использовано в горно-рудной промьгашенности, металлургии, производстве удобрений.

Целью изобретения является повышение эффективности процесса окомкования путем принудительного формирования зародьшей гранул.

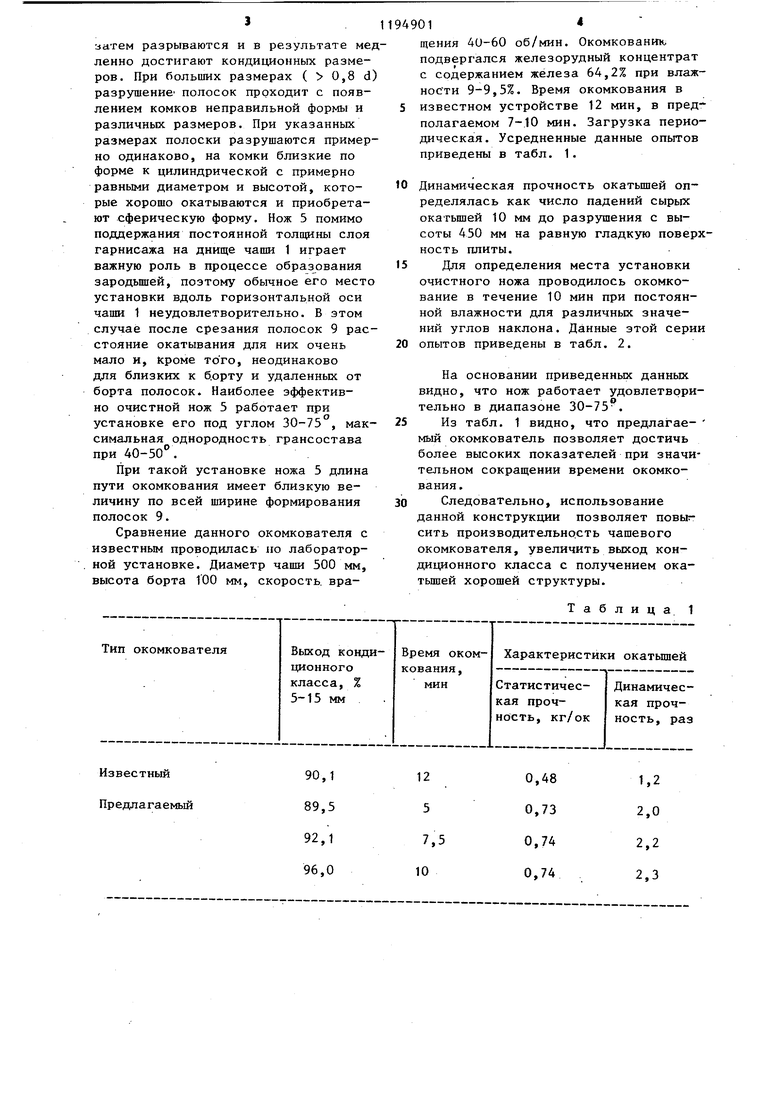

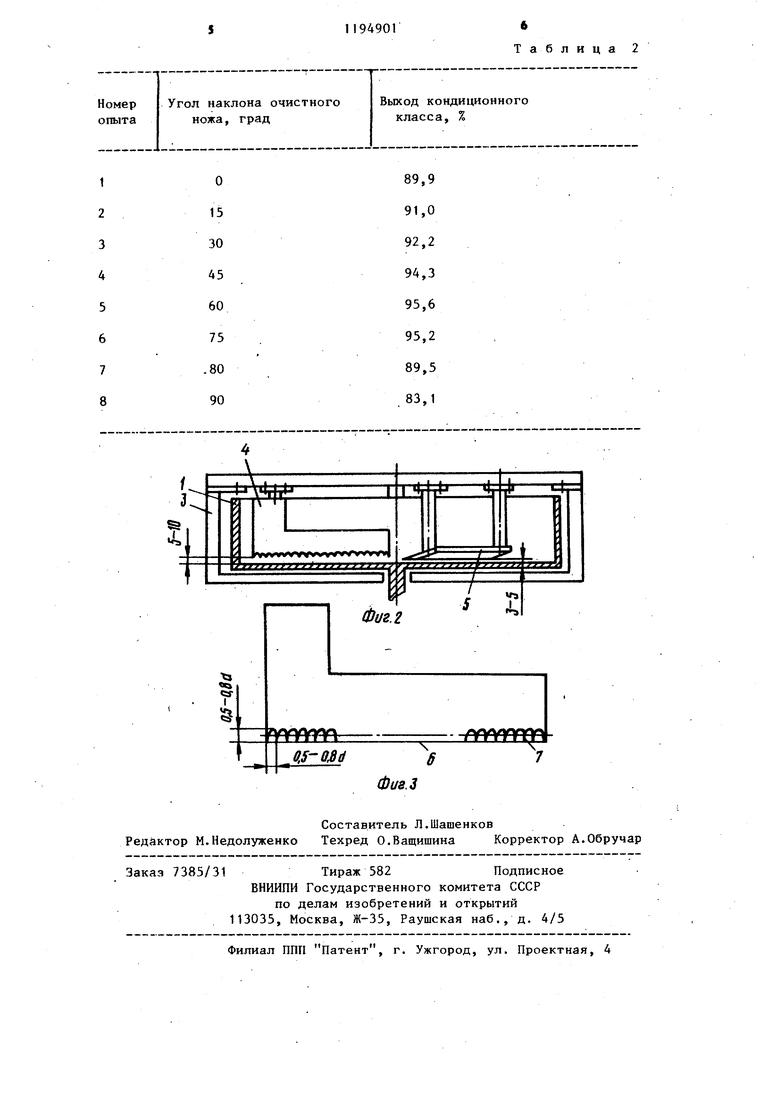

На фиг. 1 изображен чашевой окомкователь, общий вид} на фиг. 2 окомкователь; на фиг. 3 - профиль ножа.

Чашевой окомкователь содержит чашу 1, загрузочное устройство 2, неподвижную раму 3 с закрепленным на ней ножом 4 в виде гребенки, установленным в верхней левой части чаши 1 при указанном направлении вращения, и очистным ножом 5 для днища чаши 1, установленным радиальtfo под углом 30-7 Б к вертикали и 3-15 к плоскости днища чаши. При этом зазор между кромкой очистного ножа 5 и днищем чаши 1 составляет 2-3 мм, а зазор между кромкой криволинейного ножа 4 и днищем соответственно 5-10 мм.

На кромке 6 криволинейного ножа 4 по всей его длине имеются чередующиеся выступы 7 и впадины (в общем случае криволинейной формы). Ширина впадин в их нижней части (по кромке 6) составляет 0,5-0,8 d при такой же глубине (или высоте выступов 7), где d - минимальный диаметр кондиционных окатьш1ей.

Окомкователь работает следующим образом.

Исходный материал поступает чере загрузочное устройство. 2. При вращении чаши 1 с круговой частотой W материал прижимается центробежной силой к борту чаши 1 и поднимается до соприкосновения с ножом 4, где разделяется на два потока, двигающиеся по криволинейным траекториям и встречающиеся в противоположной половине окомкователя. При этом происходит интенсивный рост гранул вследствие частых столкновений частиц и их перемешивание.

Слой материала, прилегающий к днищучаши 1, встречаясь с нижней кромкой криволинейного ножа, разделяется выступами 7 на полоски 9, поперечное сечение которых формируеся профилем впадин. Затем полоски

4901

материала двигаются вместе со слоем гарнисажа ло окружностям до встречи с очистным ножом 5. Лезвием ножа 5 полоски срезаются с гарнисажа и

5 под действием собственного веса и центробежных сил разрываются на агрегаты, близкие по размерам к кондиционным гранулам. Полученные частички (комки) материала скатываются

10 вниз, одновременно уплотняясь, первоначально по касательным к окружностям 9, а затем, отклоняясь к борту чаши, образуются зародьшш гранул. Причем наиболее крупные, т.е. близкие по размерам к кондиционным, отклоняются сильнее к борту чаши 1 и . попадают под поток исходного материала из загрузочного устройства 2. Накатывая на себя слой свежего материала они быстро достигают кондиционных размеров. Более мелкие зародьшш двигаются практически по вертикальным траекториям и попадают в область встречи потоков материала, разделенных криволинейным ножом 4. В этой зоне вследствие интенсивного перемешивания и больших скоростей сталкивающихся частиц материала рост зародьш1ей происходит наиболее эффективно.

JQ После достижения заданных размеров готовые окатьш1И разгружаются через борт чаши 1 под действием центробежных сил.

Для более интенсивного роста зародышей и скорейшего достижения ими кондиционных размеров полоски материала 9 должны быть переувлажнены по отношению к исходному материалу. С этой целью с нерабочей стороны

Q криволинейного ножа 4 установлены одна или несколько форсунок 8 так, чтобы они не создавали помех движения потоков материала. С помощью форсунок 8 на свежесформованные по., лоски 9 подается вода, что способствует их сохранности до момента встречи с кромкой очистного ножа 5. Величина переувлажнения зависит от размеров окатышей и ряда других

гд факторов.

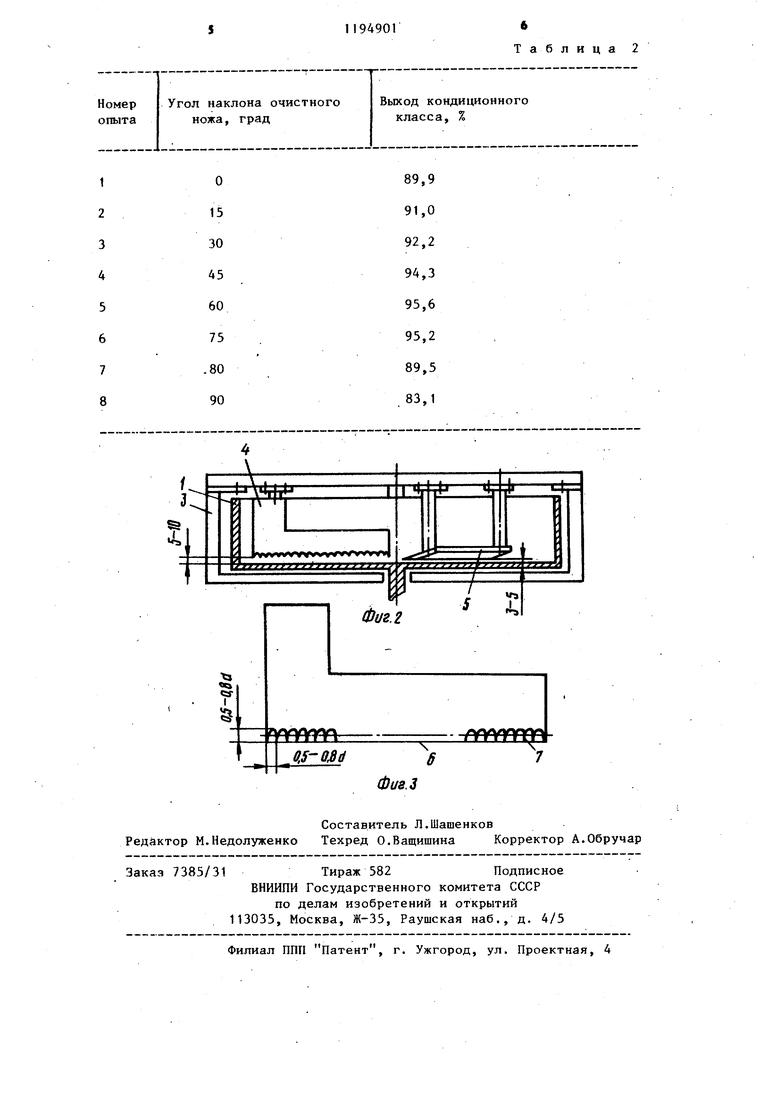

Указанные размеры выступов и впадин являются наиболее оптимальными. При меньших размерах впадин (0,5 d) разрывы полосок после срезания ножом 5 под действием собственного веса происходят таким образом, что полученные кусочки имеют удлиненную цилиндрическую форму. . затем разрываются и в результате ме ленно достигают кондиционных размеров. При больших размерах ( 0,8 d разрушение полосок проходит с появлением комков неправильной формы и различных размеров. При указанных размерах полоски разрушаются пример но одинаково, на комки близкие по форме к цилиндрической с примерно равными диаметром и высотой, которые хорошо окатываются и приобретают сферическую форму. Нож 5 помимо поддержания постоянной толщины слоя гарнисажа на днище чаши 1 играет важную роль в процессе образования зародьшей, поэтому обычное его мест установки вдоль горизонтальной оси чаши 1 неудовлетворительно. В этом случае после срезания полосок 9 рас стояние окатывания для них очень мало и, кроме того, неодинаково для близких к борту и удаленных от борта полосок. Наиболее эффективно очистной нож 5 работает при установке его под углом 30-75 , мак симальная однородность грансостава при 40-50. При такой установке ножа 5 длина пути окомкования имеет близкую величину по всей ширине формирования полосок 9. Сравнение данного окомкователя с известным проводилась по лабораторной установке. Диаметр чаши 500 мм, высота борта 100 мм, скорость, вра01щения 4U-60 об/мин. Окомкованик, подвергался железорудный концентрат с содержанием железа 64,2% при влажности 9-9,5%. Время окомкования в известном устройстве 12 мин, в предполагаемом 7-10 мин. Загрузка периодическая. Усредненные данные опытов приведены в табл. 1. Динамическая прочность окатьш1ей определялась как число падений сырых окатьш1ей 10 мм до разрушения с высоты 450 мм на равную гладкую поверхность плиты. Для определения места установки очистного ножа проводилось окомкование в течение 10 мин при постоянной влажности для различных значений углов наклона. Данные этой серии опытов приведены в табл. 2. На основании приведенных данных видно, что нож работает удовлетворительно в диапазоне 30-75 . Из табл. 1 видно, что предлагавмый окомкователь позволяет достичь более высоких показателей при значительном сокращении времени окомкования . Следовательно, использование данной конструкции позволяет повыгсить производительность чашевого окомкователя, увеличить выход кондиционного класса с получением окатьшгей хорошей структуры. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чашевый окомкователь | 1985 |

|

SU1361192A1 |

| Чашевый окомкователь | 1982 |

|

SU1062285A1 |

| Устройство для окомкования шихты | 1983 |

|

SU1171547A1 |

| Способ окомкования сыпучих материалов и устройство для его осуществления | 1984 |

|

SU1171546A1 |

| Чашевый окомкователь | 1985 |

|

SU1307199A1 |

| Чашевый окомкователь | 1986 |

|

SU1416838A2 |

| Устройство для отбора окатышей из чашевого окомкователя | 1986 |

|

SU1435634A1 |

| Способ получения железорудных окатышей | 1986 |

|

SU1397519A1 |

| Окомкователь | 1986 |

|

SU1388686A1 |

| Чашевый окомкователь | 1986 |

|

SU1448186A1 |

ЧАШЕВОЙ ОКОМКОВАТЕЛЬ, содержащий соединенный с приводом вращения корпус, загрузочное устройство, установленный в верхней части корпуса криволинейный нож преимущественно в виде циклоиды с.выступами и впадинами, отличающийся тем, НТО, с целью повышения эффективности процесса окомкования путем принудительногр формирования зародышей гранул, он снабжен дополнительным ножом, установленным радиально в противоположной половине относительно оси ординат днища чаши под углом 30-75 относительно указанной оси, а выступы и впадины выполнены на прилегающей к днищу чаши кромке криволинейного ножа. ;о 4i :о

90,1 89,5 92,1 96,0

0,48

1,2 0,73 2,0 0,74 2,2 0,74 2,3

Угол наклона очистного

Номер ножа, град опыта

О 15 30 45 60 75

1 2 3 4 5 6 7 8 .80 90

Таблица 2

Выход кондиционного класса, %

89,9 91,0 92,2 94,3 95,6 95,2 89,5 83,1

| Устройство для окомкования сыпучих материалов | 1976 |

|

SU615943A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чашевый окомкователь | 1982 |

|

SU1062285A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-11-30—Публикация

1983-12-13—Подача