(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРМАТУРНОЙ СТАЛИ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 1993 |

|

RU2070448C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ | 1992 |

|

RU2040987C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2005 |

|

RU2288061C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2005 |

|

RU2286223C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ ПРОВОЛОКИ | 2006 |

|

RU2302916C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОСОРТНОГО ГОРЯЧЕКАТАНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262399C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2007 |

|

RU2333059C1 |

| СПОСОБ НАНЕСЕНИЯ ТРЕХСТОРОННЕГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ НА ПОВЕРХНОСТЬ ВЫСОКОПРОЧНОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2011 |

|

RU2496592C2 |

| Устройство для производства стальной профилированной арматуры | 2018 |

|

RU2704425C1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОЛОКИ В РОЛИКОВЫХ ВОЛОКАХ | 2007 |

|

RU2329884C1 |

Изобретение относится к обработке металлов давлением, в частности к волочильному производству, и касается изготовления арматурной проволоки. Цель изобретения - повышение точности геометрических размеров. Способ изготовления арматурной проволоки включает обжатие круглой заготовки в волоке с овальным калибром со степенью обжатия по малой оси овала, равной 3-6 %, и последующее обжатие с одновременным формированием ребер на противолежащих частях поверхности в профилирующей волоке, установленной с воло- кой в едином технологическом потоке. 1 табл.

Изобретение относится к обработке металлов давлением, в частности к волочильному производству.

Известен традиционный способ изготовления холоднотянутой арматурной проволоки, согласно которому заготовку (катанку) подвергают деформации волочением с последующим нанесением периодического профиля различной формы двухсторонней, четырехсторонней, многосторонней, косой и поперечной.

Наиболее близким к изобретению является способ изготовления арматурной проволоки, включающий последовательную деформацию катанки волочением с равномерным обжатием по сечению и нанесению периодического профиля на проволоку профилирующими роликами клети, установленными после чистовой волоки, причем периодический профиль наносят на верхнюю и нижнюю стороны проволоки.

Известные способы имеют следующие недостатки. Практика производства арматурной проволоки показывает, что при нанесении периодического профиля с помощью роликовой клети не всегда удается обеспечить соблюдение геометрических размеров (высоту выступов при допустимой овальности).

Цель изобретения - повышение точности геометрических размеров.

Поставленная цель достигается тем, что в известном способе изготовления арматурной проволоки, включающем обжатие круглой заготовки с одновременным формированием ребер на противолежащих частях поверхности в профилирующей волоке, согласно изобретению предварительно заготовку деформируют в волоке с овальным калибром, установленной в едином технологическом потоке с профилирующей, перед ней, при этом степень обжатия по

b

8

XI

О 00

малой оси овала устанавливают равной 3- 6%.

Способ изготовления арматурной проволоки осуществляется следующим образом.

Заготовка после чистовой волоки попадает в волоку с овальным калибром и далее в профилирующую роликовую волоку для формирования ребер.

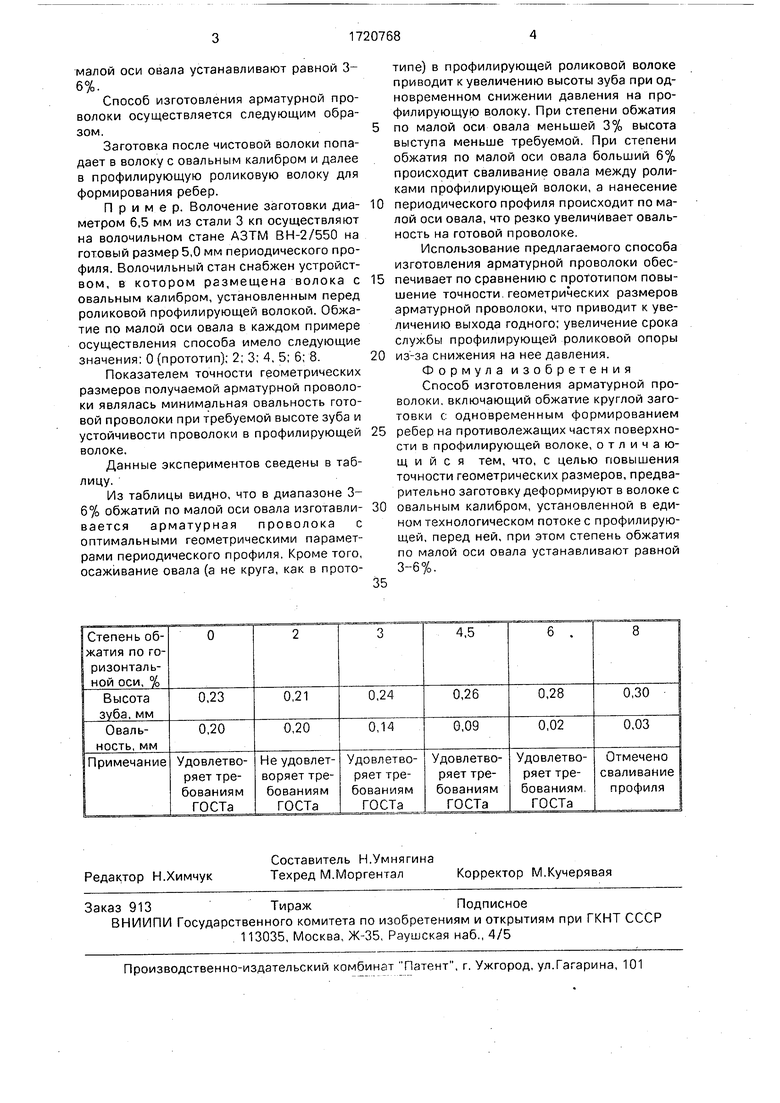

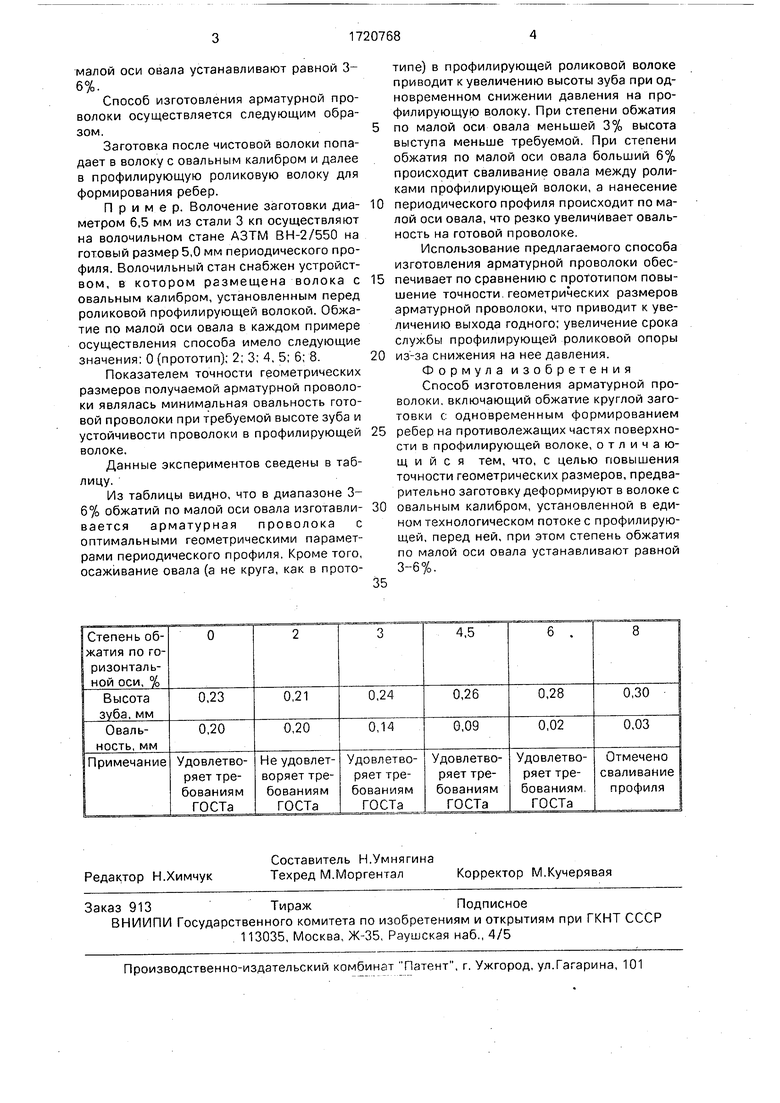

Пример. Волочение заготовки диаметром 6,5 мм из стали 3 кп осуществляют на волочильном стане АЗТМ ВН-2/550 на готовый размер 5,0 мм периодического профиля. Волочильный стан снабжен устройством, в котором размещена волока с овальным калибром, установленным перед роликовой профилирующей волокой. Обжатие по малой оси овала в каждом примере осуществления способа имело следующие значения: 0 (прототип); 2; 3; 4, 5; 6; 8.

Показателем точности геометрических размеров получаемой арматурной проволоки являлась минимальная овальность готовой проволоки при требуемой высоте зуба и устойчивости проволоки в профилирующей волоке.

Данные экспериментов сведены в таблицу.

Из таблицы видно, что в диапазоне 3- 6% обжатий по малой оси овала изготавливается арматурная проволока с оптимальными геометрическими параметрами периодического профиля. Кроме того, осаживание овала (а не круга, как в протои

10

15

20

25

30

35

типе) в профилирующей роликовой волоке приводит к увеличению высоты зуба при одновременном снижении давления на профилирующую волоку. При степени обжатия по малой оси овала меньшей 3% высота выступа меньше требуемой. При степени обжатия по малой оси овала больший 6% происходит сваливание овала между роликами профилирующей волоки, а нанесение периодического профиля происходит по малой оси овала, что резко увеличивает овальность на готовой проволоке.

Использование предлагаемого способа изготовления арматурной проволоки обеспечивает по сравнению с прототипом повышение точности, геометрических размеров арматурной проволоки, что приводит к увеличению выхода годного; увеличение срока службы профилирующей роликовой опоры из -за снижения на нее давления. Формула изобретения Способ изготовления арматурной проволоки, включающий обжатие круглой заготовки с одновременным формированием ребер на противолежащих частях поверхности в профилирующей волоке, отличающийся тем, что, с целью повышения точности геометрических размеров, предварительно заготовку деформируют в волоке с овальным калибром, установленной в едином технологическом потоке с профилирующей, перед ней, при этом степень обжатия по малой оси овала устанавливают равной 3-6%.

| Юхвец И.А | |||

| Производство высокопрочной проволочной арматуры | |||

| - М.: Металлургия, 1973, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1992-03-23—Публикация

1989-06-01—Подача