Изобретение относится к обработке металлов давлением, а именно к прессованию прецизионных труб, например, для корпусов гидроцилиндров и т.д.

Цель изобретения - повышение выхода годного за счет уменьшения объема пресс- остатка.

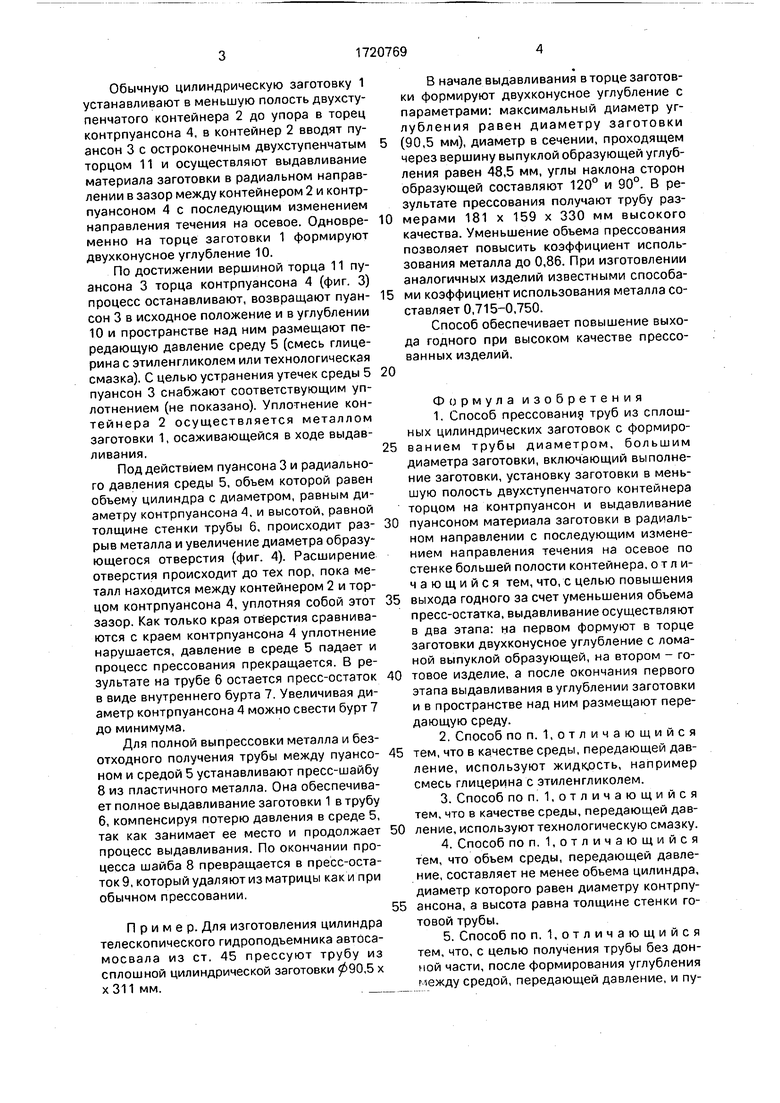

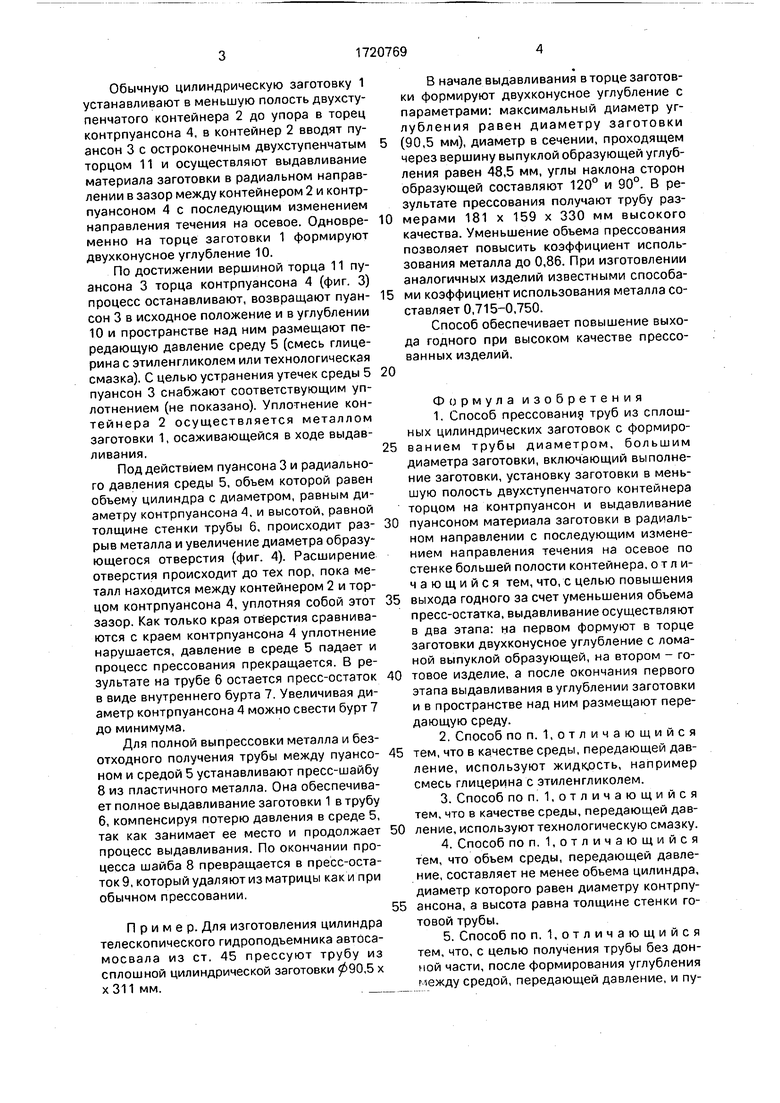

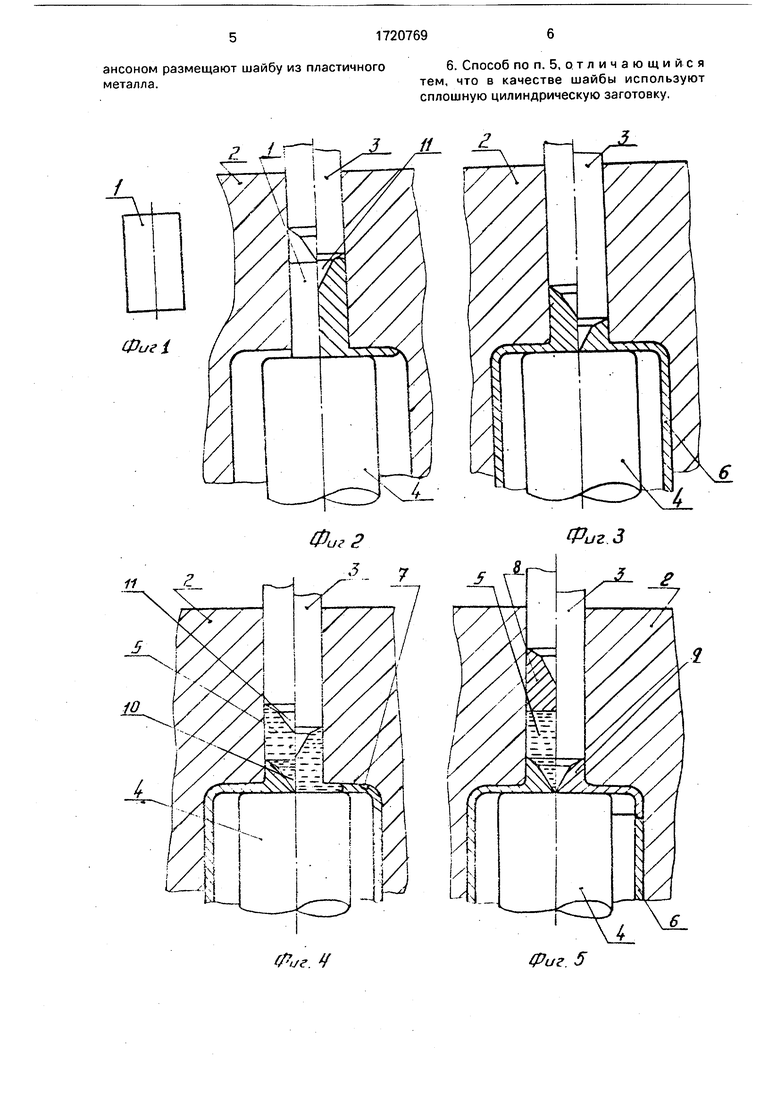

На фиг. 1 представлена исходная заготовка; на фиг. 2 - выдавливание в радиальном направлении (начало) и формирование двухконусного углубления; на фиг. 3 - момент приближения углубления к торцу контрпуансона; на фиг. 4 - нарушение

сплошности заготовки с помощью среды, передающей давление, и образование трубы с внутренним буртом; на фиг. 5 - допрес- совка трубы с помощью пластичной шайбы.

Позиции на чертежах: 1 - заготовка; 2 - контейнер;3 - пуансон;4 - контрпуансон;5 - среда, передающая давление; 6 - прессуемая труба; 7 - внутренний бурт трубы; 8 - пресс-шайба; 9- пресс-остаток; 10-двухко- нусное углубление; 11 - остроконечный двухступенчатый торец пуансона.

Способ прессования трубы осуществляют следующим образом.

ч| Ю О

ы о ю

Обычную цилиндрическую заготовку 1 устанавливают в меньшую полость двухступенчатого контейнера 2 до упора в торец контрпуансона 4, в контейнер 2 вводят пуансон 3 с остроконечным двухступенчатым торцом 11 и осуществляют выдавливание материала заготовки в радиальном направлении в зазор между контейнером 2 и контрпуансоном 4 с последующим изменением направления течения на осевое. Одновременно на торце заготовки 1 формируют двухконусное углубление 10.

По достижении вершиной торца 11 пуансона 3 торца контрпуансона 4 (фиг. 3) процесс останавливают, возвращают пуансон 3 в исходное положение и в углублении 10 и пространстве над ним размещают передающую давление среду 5 (смесь глицерина с этиленгликолем или технологическая смазка). С целью устранения утечек среды 5 пуансон 3 снабжают соответствующим уплотнением (не показано). Уплотнение контейнера 2 осуществляется металлом заготовки 1, осаживающейся в ходе выдавливания.

Под действием пуансона 3 и радиального давления среды 5, объем которой равен объему цилиндра с диаметром, равным диаметру контрпуансона 4, и высотой, равной толщине стенки трубы 6, происходит разрыв металла и увеличение диаметра образующегося отверстия (фиг. 4). Расширение отверстия происходит до тех пор, пока металл находится между контейнером 2 и торцом контрпуансона 4, уплотняя собой этот зазор. Как только края отверстия сравниваются с краем контрпуансона 4 уплотнение нарушается, давление в среде 5 падает и процесс прессования прекращается. В результате на трубе 6 остается пресс-остаток в виде внутреннего бурта 7. Увеличивая диаметр контрпуансона 4 можно свести бурт 7 до минимума.

Для полной выпрессовки металла и безотходного получения трубы между пуансоном и средой 5 устанавливают пресс-шайбу 8 из пластичного металла. Она обеспечивает полное выдавливание заготовки 1 в трубу 6, компенсируя потерю давления в среде 5, так как занимает ее место и продолжает процесс выдавливания. По окончании процесса шайба 8 превращается в пресс-остаток 9, который удаляют из матрицы как и при обычном прессовании.

Пример. Для изготовления цилиндра телескопического гидроподъемника автосамосвала из ст. 45 прессуют трубу из сплошной цилиндрической заготовки 90,5 х х 311 мм.

В начале выдавливания в торце за готовки формируют двухконусное углубление с параметрами: максимальный диаметр углубления равен диаметру заготовки

(90,5 мм), диаметр в сечении, проходящем через вершину выпуклой образующей углубления равен 48,5 мм, углы наклона сторон образующей составляют 120° и 90°. В результате прессования получают трубу размерами 181 х 159 х 330 мм высокого качества. Уменьшение объема прессования позволяет повысить коэффициент использования металла до 0,86. При изготовлении аналогичных изделий известными способами коэффициент использования металла составляет 0,715-0,750.

Способ обеспечивает повышение выхода годного при высоком качестве прессованных изделий.

Формула изобретения

1.Способ прессования труб из сплошных цилиндрических заготовок с формированием трубы диаметром, большим диаметра заготовки, включающий выполнение заготовки, установку заготовки в меньшую полость двухступенчатого контейнера торцом на контрпуансон и выдавливание

пуансоном материала заготовки в радиальном направлении с последующим изменением направления течения на осевое по стенке большей полости контейнера, отличающийся тем, что, с целью повышения

выхода годного за счет уменьшения объема пресс-остатка, выдавливание осуществляют в два этапа: на первом формуют в торце заготовки двухконусное углубление с ломаной выпуклой образующей, на втором - готовое изделие, а после окончания первого этапа выдавливания в углублении заготовки и в пространстве над ним размещают передающую среду.

2.Способ по п. 1,отличающийся тем, что в качестве среды, передающей давление, используют жидкость, например смесь глицерина с этиленгликолем.

3.Способ по п. 1,отличающийся тем, что в качестве среды, передающей давление, используют технологическую смазку.

4.Способ по п. 1,отличающийся тем, что объем среды, передающей давление, составляет не менее объема цилиндра, диаметр которого равен диаметру контрпуансона, а высота равна толщине стенки готовой трубы.

5.Способ по п. 1,отличающийся тем, что, с целью получения трубы без донной части, после формирования углубления между средой, передающей давление, и пуансоном размещают шайбу из пластичного

металла.

6. Способ по п. 5, о т л и ч а ю щ и и с я тем, что в качестве шайбы используют сплошную цилиндрическую заготовку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования труб из сплошных цилиндрических заготовок | 1986 |

|

SU1712021A1 |

| Способ прессования труб из сплошных цилиндрических заготовок | 1986 |

|

SU1712053A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ТИПА ВТУЛОК | 2009 |

|

RU2422237C1 |

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1810155A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535831C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2115495C1 |

| Устройство для выдавливания заготовок | 1978 |

|

SU841766A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| Способ прессования | 2024 |

|

RU2839896C1 |

Изобретение относится к обработке металлов давлением, а именно к прессованию прецизионных труб, например, для корпусов гидроцилиндров и т.д. Цель изобретения - повышение выхода годного за счет уменьшения объема пресс-остатка. Сплошную цилиндрическую заготовку устанавливают в меньшую полость двухступенчатого контейнера до упора в торец контрпуансона. В контейнер вводят пуансон с остроконечным двухконусным торцом. Выдавливают материал заготовки в радиальном направлении с последующим изменением направления течения на осевое с одновременным формированием в торце заготовки двухконусного углубления с ломаной выпуклой образующей. На определенной стадии выдавливания процесс останавливают. Пуансон возвращают в исходное положение. В углублении на торце заготовки и пространстве над ним размещают передающую давление среду. Продолжают выдавливание с образованием трубы диаметром, большим диаметра заготовки. Для полной выпрессов- ки материала заготовки между пуансоном и передающей давление средой размещают шайбу из пластичного металла. Наличие на торце заготовки углубления, заполненного передающей давление средой, позволяет вести процесс прессования с минимальной высотой пресс-остатка и исключить возможность возникновения пресс-утяжки. 5 з.п.ф- лы, 5 ил. (Л С

г Xi

/

(Puei

11

Фиг 3

5

| Патент США №3263468, НКИ 72-267, 1966 |

Авторы

Даты

1992-03-23—Публикация

1986-05-11—Подача