Предлагаемое изобретение относится к области металлургии, а точнее к методам прессования цилиндрических заготовок с получением полуфабрикатов меньшего поперечного сечения, чем первоначальная заготовка.

Известен способ обработки металлов цилиндрических заготовок методом прессования с получением полуфабрикатов меньшего поперечного сечения, чем первоначальная заготовка [1]. Способ предполагает размещение слитка в контейнере и выдавливание металла пуансоном, иногда с применением пресс-шайбы, через отверстие матрицы с получением изделия нужной конфигурации. Неоднократно отмечалось в технической литературе, что наряду с достоинствами способ прессования обладает существенным недостатком - пониженным выходом годного. Это обусловлено тем, что в возвратные отходы попадают такие части отпрессованного пресс-изделия как выходная часть и утяжинная часть. Выделение из состава пресс-изделия выходной (передней) части обусловлено тем, что в начале прессования не достигается достаточно высокий уровень пластической деформации в начале процесса. В результате металл остается не проработан и нужный уровень свойств не достигнут. Следует отметить, что при рециклировании некоторых материалов возвратные отходы частично превращаются в безвозвратные отходы. Так, например, алюминий при переплаве частично окисляется. Оксид алюминия не может быть восстановлен до металла в условиях переплава, поэтому превращается в безвозвратные потери.

На ликвидацию отходов в виде пресс-остатка направлено несколько технических решений, например, [2, 3]. Они касаются приема выдавливания пресс-остатка пластичными шайбами, изготовленных не из того же материала, что и первичная заготовка, а из другого материала, например, более дешевого. Тем самым материал пресс-остатка не создает отходов, но появляются отходы от применения пластичных шайб, при этом снижение отходов металла передней части пресс-изделия здесь не происходит.

Для снижения количества отходов, возникающих при прессовании, предлагался метод прессования слитков след-вслед или полунепрерывный метод, отраженный, например, в технических решениях [4, 5]. Метод основан на прессовании первого слитка, с получением пресс-изделия и пресс-остатка, загрузке в контейнер второго слитка и выдавливании им пресс-остатка через отверстие матрицы и последующее выдавливание второго слитка с повторением операций в технологическом цикле. Недостаток метода заключается в наличии дефектной части прутка, образовавшейся на стыке двух слитков. Эта дефектная часть может иметь большую длину, ее приходится вырезать, что понижает выход годного.

Для снижения количества отходов при прессовании разработаны также методы непрерывного прессования, основанные на применении заготовок неограниченной длины [6]. Недостатком является необходимость размещения рядом литейной машины, обеспечивающей разливку заготовки также неограниченной длины [7]. Такое сочетание непрерывных агрегатов не позволяет перестраивать их на производство изделий из других марки сплавов.

Способ прессования по патенту [8] включает две стадии. На первой стадии прессуют первую заготовку с получением второй заготовки меньшего поперечного сечения. Вторую заготовку разделяют на выходную, стационарную и утяжинную части и пресс-остаток. Выходную часть второй заготовки разделяют на части мерной длины, которые используют в качестве заготовок на второй стадии прессования. Обеспечивается уменьшение отходов, направляемых в переплав, и повышается выход годного. Недостатком является необходимость проведения второго цикла прессования, а значит затраты энергии на дополнительный нагрев.

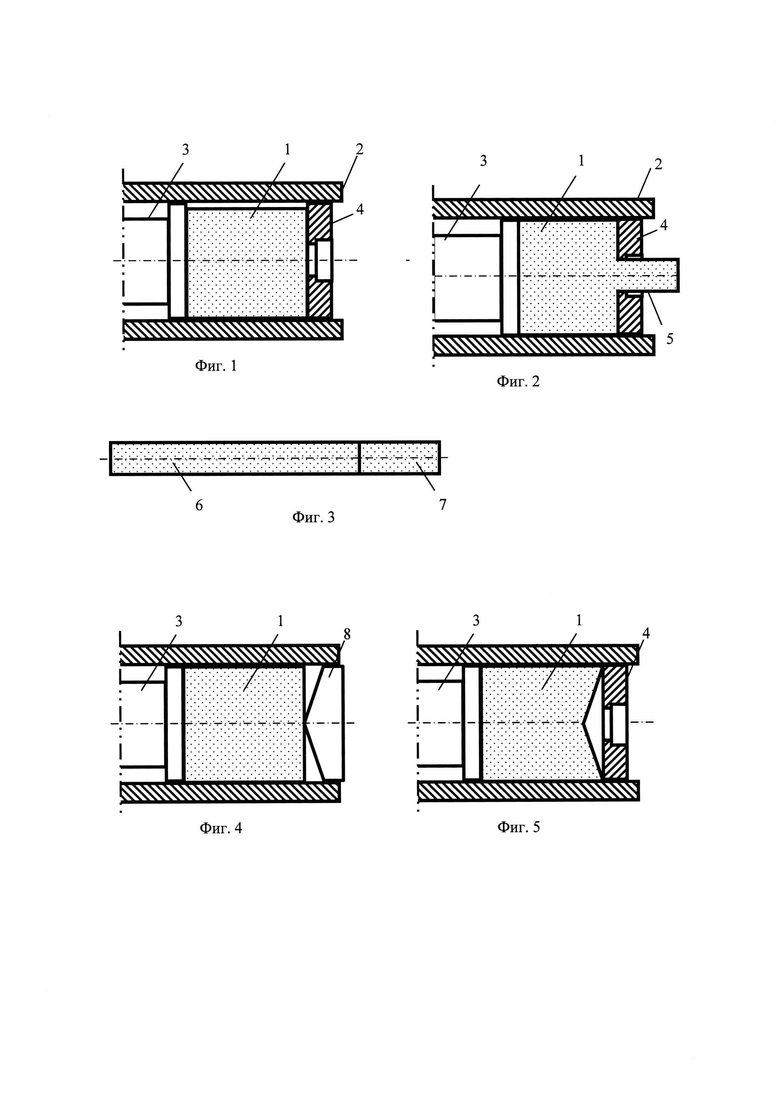

Известен также выбранный в качестве прототипа способ прессования, описанный в источнике информации [9]. Способ включает загрузку заготовки 1 (фиг. 1) в контейнер 2, приложение усилия пресса со стороны пуансона 3 для заполнения контейнера металлом и выдавливание заготовки через отверстие матрицы 4 (фиг. 2) с получением пресс-изделия 5. Особенностью пресс-изделия 5 является наличие хорошо проработанной за счет пластической деформации части длины 6 (фиг. 3), которая является годной продукцией. Однако передняя часть пресс-изделия 7 выдавливается через матрицу как пробка, которая не подвергается пластической деформации достаточного уровня, при котором металл подвергается упрочнению, а при достаточном уровне температуры - рекристаллизации, с заменой литейной структуры на мелкозернистую, обладающую лучшими механическими свойствами. Поэтому технологические инструкции предприятий требуют вырезки передней части пресс-изделия и отправки ее на переплав. В результате на стадии обработки металлов давлением теряется значительное количество металла, а в целом снижается выход годной продукции.

Недостатком прототипа является наличие в пресс-изделии участка металла с пониженным уровнем пластической деформации.

Технической задачей является исключение в пресс-изделии участка металла с пониженным уровнем пластической деформации.

Предлагаемый способ включает загрузку заготовки в контейнер, приложение усилия пресса для заполнения контейнера металлом и выдавливание заготовки через отверстие матрицы с получением пресс-изделия. Способ отличается тем, что перед выдавливанием осуществляют предварительную стадию проработки переднего конца заготовки путем замены матрицы бойком, имеющим коническую часть рабочей поверхности с вершиной конуса, направленной в сторону расположения заготовки, приложение усилия ведут до продавливания конической поверхности в тело заготовки, после чего устанавливают матрицу и производят выдавливание через нее заготовки.

Приложение усилия до продавливания конической поверхности бойка в тело заготовки приводит к появлению в передней части заготовки пластических деформаций, которые улучшают структуру металла. Впоследствии не придется отрезать переднюю часть заготовки и отправлять ее в переплав. Этим достигается повышение выхода годного.

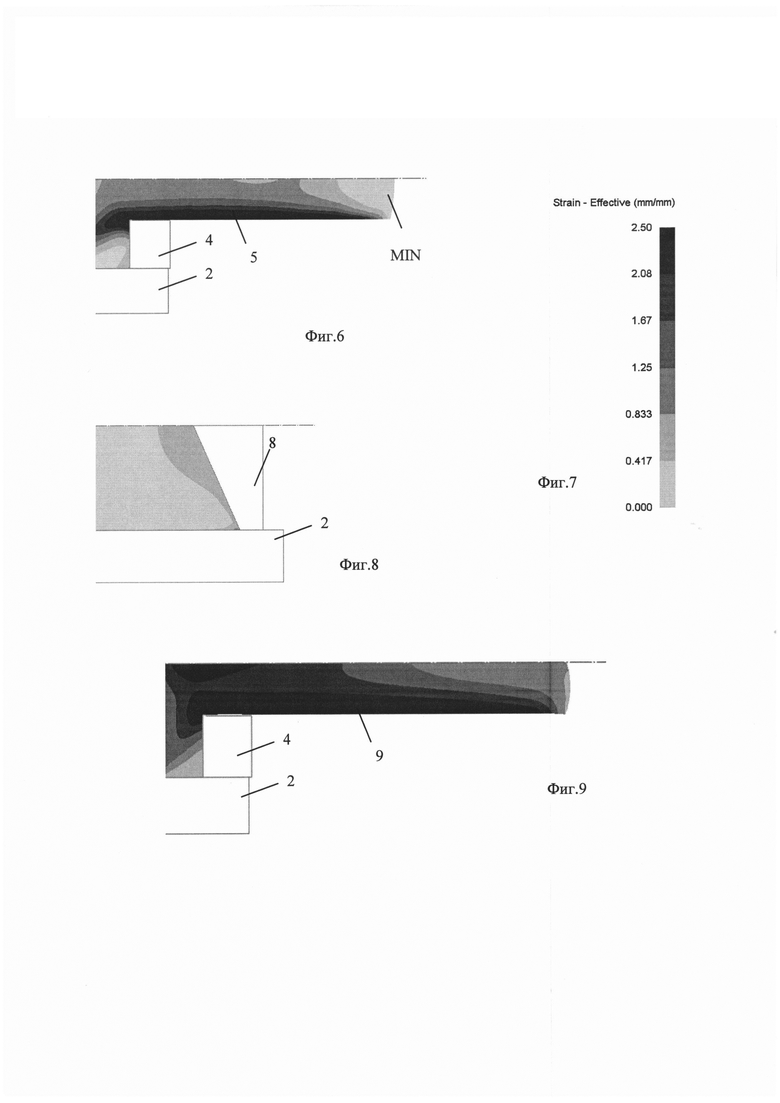

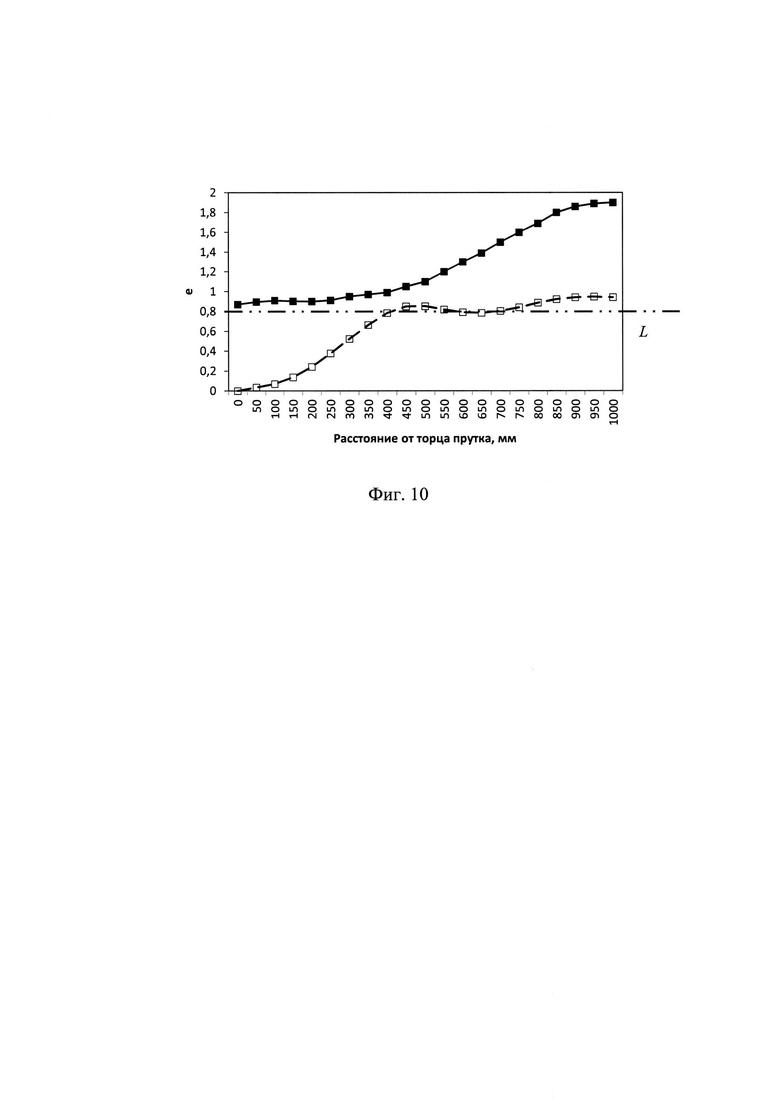

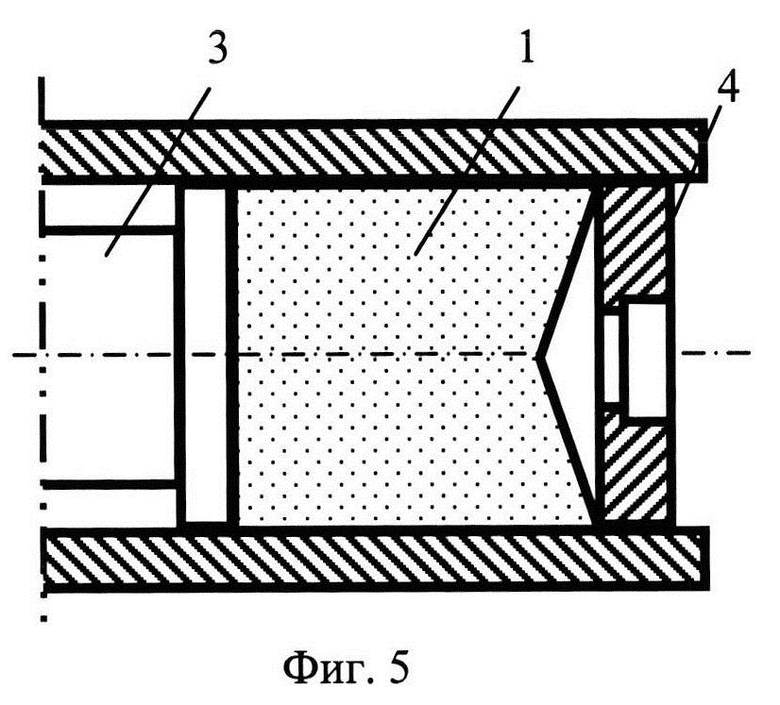

На фиг. 1 отображена схема сборки инструмента по прототипу в состоянии до прессования, на фиг. 2 - в состоянии при прессовании, на фиг. 3 показан отпрессованный пруток с делением на переднюю и основную части. Схема фиг. 4 показывает сборку инструмента на первом этапе прессования по предлагаемому способу, а на фиг. 5 показана форма заготовки после первого этапа и сборка инструмента для второго этапа. На фиг. 6 отображено поле степени деформации при использовании приемов прототипа, при этом расшифровка полей может быть осуществлена по масштабной шкале фиг. 7. На фиг. 8 показано распределение степени деформации после вдавливания бойка с конической поверхностью в заготовку. На фиг. 9 показано распределение степени деформации в прутке, отпрессованном по заявляемому способу. На фиг. 10 приведены графики зависимости степени деформации в функции от расстояния от торца отпрессованного прутка в вариантах использования действий по прототипу и по предлагаемому техническому решению.

Способ осуществляется следующим образом. Вместо матрицы в блок матрицедержателя первоначально устанавливают боек 8 (фиг. 4), имеющий коническую часть рабочей поверхности. Усилием пресса со стороны пуансона 3 продавливают коническую поверхность в тело заготовки 1. Получают заготовку с передней частью, которая получила определенный уровень пластической деформации. Устанавливают матрицу 4 (фиг. 5) и производят выдавливание через нее заготовки по схеме фиг. 2.

Предложенные приемы обработки подвергли моделированию с помощью численных методов. Применили программный модуль DEFORM. Исходные данные для решения сформулированы, исходя из реальной производственной обстановки: диаметр контейнера 800 мм; диаметр слитка (заготовки) 755 мм, длина калибрующей зоны матрицы 8 мм, обрабатывается алюминиевый сплав 6061 (АД33). Тепловые граничные условия: температура слитка 480°С; температура контейнера 450°С; температура матрицы и пресс-шайбы 380°С, температура окружающей среды при выходе из матрицы 20°С; коэффициент конвекции в окружающую среду 0,02 Н/с/мм/°С, коэффициент теплопередачи 11 Н/с/мм/°С, коэффициенты и их размерности заимствованы из интерфейса программного модуля. Скорость движения пуансона 4,27 мм/с. Показатель трения по Зибелю: на контакте между инструментами и заготовкой 1; на контакте между матрицей и заготовками 0,25.

Рассчитывали степень деформации, получаемую металлом на выходе из матрицы по двум вариантам прессования. Первый вариант по прототипу представлял собой прессование из контейнера 2 через плоскую матрицу 4 (фиг. 6, нижняя часть контура зоны деформации) цилиндрической заготовки с получением пресс-изделия - прутка 5. На фиг. 6 представлено распределение степени деформации на переднем конце прутка, а на фиг. 7 отображена масштабная шкала тональных уровней степени деформации strain effective. Светлые области соответствуют минимальным значениям параметра, а темные более высокому уровню степени деформации. Здесь видно, что на малом расстоянии от торца прутка степень деформации минимальна, область отмечена как MIN.

На фиг. 8 показана картина распределения степени деформации при использовании приема внедрения конической поверхности бойка 8 в тело заготовки (нижняя часть зоны деформации), помещенной в контейнер 2. Здесь видно, что металл, прилегающий к рабочей части бойка, получает определенную степень деформации, эта область выглядит темнее других.

Затем сменили инструмент на матрицу 4 (фиг. 9) и из того же контейнера 2 отпрессовали пруток 9, у которого степень деформации оказалась повышена за счет предварительного вдавливания бойка с конической поверхностью. Повышение степени деформации можно оценить визуально: передняя часть заготовки выглядит темнее, чем на фиг. 6.

Более аргументировано этот эффект показан на фиг. 10, где отображено распределение степени деформации е в центре прутка в функции от расстояния от переднего торца прутка в двух вариантах прессования. Штриховая линия характеризует распределение по прототипу, а сплошная линия - по предлагаемому варианту. Здесь видно, что по прототипу штриховая линия выходит из нуля, то есть в центральной части прутка у его переднего торца степень деформации равна нулю. Затем она повышается, достигая значений около 0,8. Сплошная линия начинается со значения 0,8 и имеет тенденцию к повышению. Поскольку для анализа взят производственный вариант изготовления пресс-изделия, то достижение степени деформации на уровне 0,8 для центра прутка можно считать допустимым, эта величина представлена расположением линии L на графике. Становится видно, что по прототипу придется отрезать пруток длиной около 400 мм и отправить в переплав, поскольку металл в центре не проработан пластической деформацией и имеет структуру, близкую к литой.

Поскольку сплошная линия графика оказывается вся выше линии L, то весь металл по предлагаемому техническому решению оказывается проработан и может быть использован в дальнейшем.

Таким образом, здесь показано, что, используя заявленные приемы, удается решить поставленную техническую задачу, заключающуюся в исключении в пресс-изделии участка металла с пониженным уровнем пластической деформации.

Источники информации

1. Грабарник Л.М., Нагайцев А.А. Прессование цветных металлов и сплавов. М: Металлургия, 1983. 240 с.

2. Патент RU 2478013. Способ изготовления прутковой заготовки/ Корякин С.С, Сигалов Ю.М., Снегирева Л.А. МПК В21С 23/01. Заявка 2011144721/02 от 07.11.2011. Опубл.: 27.03.2013.

3. Патент RU 2228810. Способ прессования профилей / Смирнов В.Г. МПК В21С 23/08. Заявл. 2002-11-04. Опубл. 2004-05-20.

4. А.с. СССР 915328. Способ полунепрерывного прессования. / Глебов Ю.П., Николаев Ю.А. Заявка: 2951772/27 от 07.07.1980. МПК В21С

5. Патент RU 2041752. Способ полунепрерывного прессования изделий / Федотов А.Ф. МПК В21С 23/08. Заявка 92005384/08 от 10.11.1992. Опубл.: 20.08.1995.

6. Патент RU 2016682. Способ непрерывного прессования заготовок и устройство для его осуществления / Буркин С.П., Логинов Ю.Н., Коршунов Е.А. МПК В21С 23/20. Заявка №5065937/27 от 13.10.1992. Опубл. 30.07.1994.

7. Патент RU 2038913 Способ совмещенной непрерывной разливки и деформации металлов и устройство для его осуществления / Буркин С.П., Логинов Ю.Н., Коршунов Е.А. МПК B22D 11/12. Заявка №5062667/02 от 22.09.1992. Опубл. 09.07.1995.

8. Патент RU 2791198. МПК В21С 23/08. Способ обработки давлением цилиндрических заготовок: заявл. 06.06.2022: опубл. 03.03.2023 / Ю.Н. Логинов, Г.В. Шимов, Н.И. Бушуева, А.С. Берсенев, А.В. Разинкин, Л.А. Пройдакова; заявители Уральский федеральный университет, ОАО "Каменск-Уральский металлургических завод".

9. Логинов Ю.Н. Прессование как метод интенсивной деформации металлов и сплавов. Екатеринбург: Изд-во Урал, ун-та, 2016. 156 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2022 |

|

RU2791198C1 |

| Способ производства прутков диаметром менее 60 мм из жаропрочного сплава на никелевой основе ВЖ175-ВИ методом горячей экструзии | 2020 |

|

RU2752819C1 |

| УСТРОЙСТВО ДЛЯ УГЛОВОГО ПРЕССОВАНИЯ | 2021 |

|

RU2780729C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВ ДИАМЕТРОМ МЕНЕЕ 70 ММ ИЗ ПРЕЦИЗИОННОГО СПЛАВА МАРКИ Н70Х20Ф8Я7 МЕТОДОМ ГОРЯЧЕЙ ЭКСТРУЗИИ | 2023 |

|

RU2824780C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ С МЕЛКОКРИСТАЛЛИЧЕСКОЙ ГЛОБУЛЯРНОЙ СТРУКТУРОЙ В α И α+β-ТИТАНОВЫХ СПЛАВАХ | 2009 |

|

RU2390395C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ ПРЕССОВАНИЯ ПРУТКОВ ИЗ ДИСПЕРСНО-УПРОЧНЕННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2562594C2 |

| Способ изготовления прутков из бронзы БрХ08 | 2023 |

|

RU2807260C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ПРОФИЛЕЙ | 2009 |

|

RU2411094C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

Изобретение относится к области металлургии и может быть использовано при прессовании цилиндрических заготовок с получением полуфабрикатов меньшего поперечного сечения. Осуществляют загрузку заготовки в контейнер, приложение усилия пресса для заполнения контейнера металлом заготовки и ее выдавливание через отверстие матрицы с получением пресс-изделия. Перед выдавливанием производят проработку переднего конца заготовки. Для этого матрицу заменяют бойком, имеющим коническую часть рабочей поверхности. Вершина конуса направлена в сторону заготовки. Усилие пресса прикладывают до продавливания конической поверхности в тело заготовки. Затем устанавливают матрицу и производят выдавливание через нее заготовки. В результате обеспечивается исключение в пресс-изделии участка металла с пониженным уровнем пластической деформации. 10 ил.

Способ прессования, включающий загрузку заготовки в контейнер, приложение усилия пресса для заполнения контейнера металлом и выдавливание заготовки через отверстие матрицы с получением пресс-изделия, отличающийся тем, что перед выдавливанием осуществляют предварительную стадию проработки переднего конца заготовки путем замены матрицы бойком, имеющим коническую часть рабочей поверхности с вершиной конуса, направленной в сторону расположения заготовки, приложение усилия ведут до продавливания конической поверхности в тело заготовки, после чего устанавливают матрицу и производят выдавливание через нее заготовки.

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2022 |

|

RU2791198C1 |

| Способ прессования изделий | 1985 |

|

SU1412826A1 |

| Горизонтальный трубопрофильный пресс | 1982 |

|

SU1037988A1 |

| 0 |

|

SU393001A1 | |

| US 3145843 A1, 25.08.1964. | |||

Авторы

Даты

2025-05-13—Публикация

2024-07-05—Подача