1Изобретение относится к обработке металлов давлением, а именно к прессованию прецизионных труб, например, для корпу-. сов гидроцилиндров и т.д.

Цель изобретения - повышение выхода годного за счет уменьшения объема прессостатка.

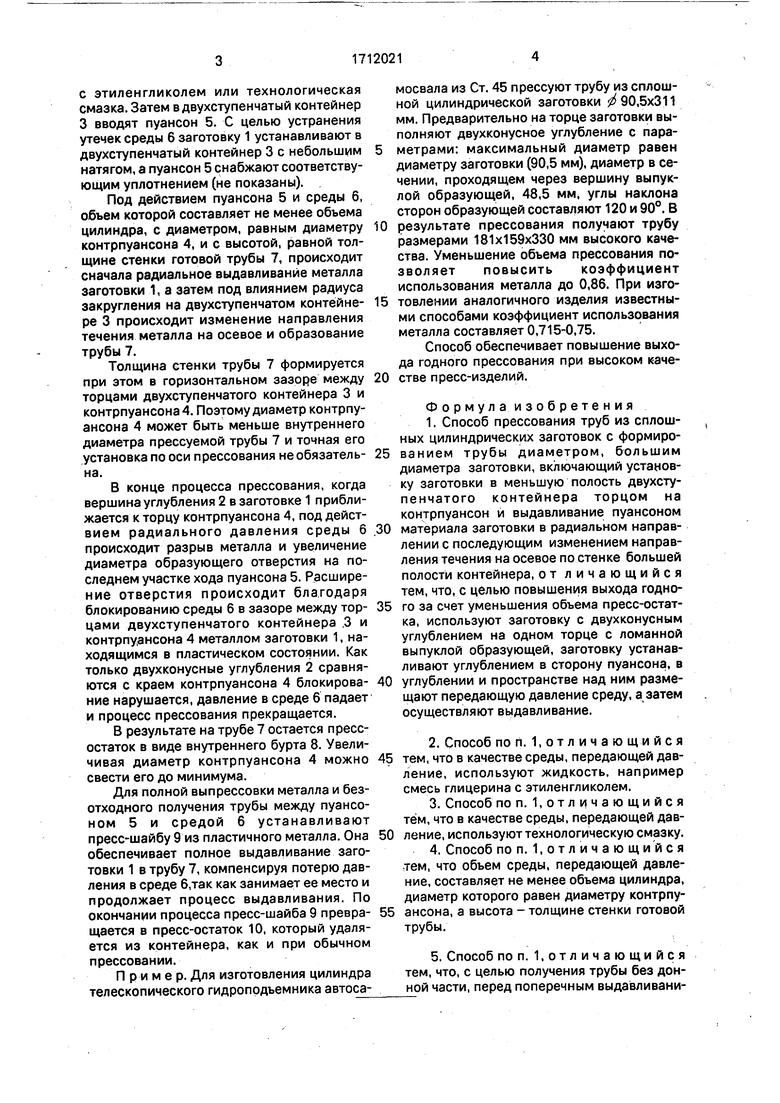

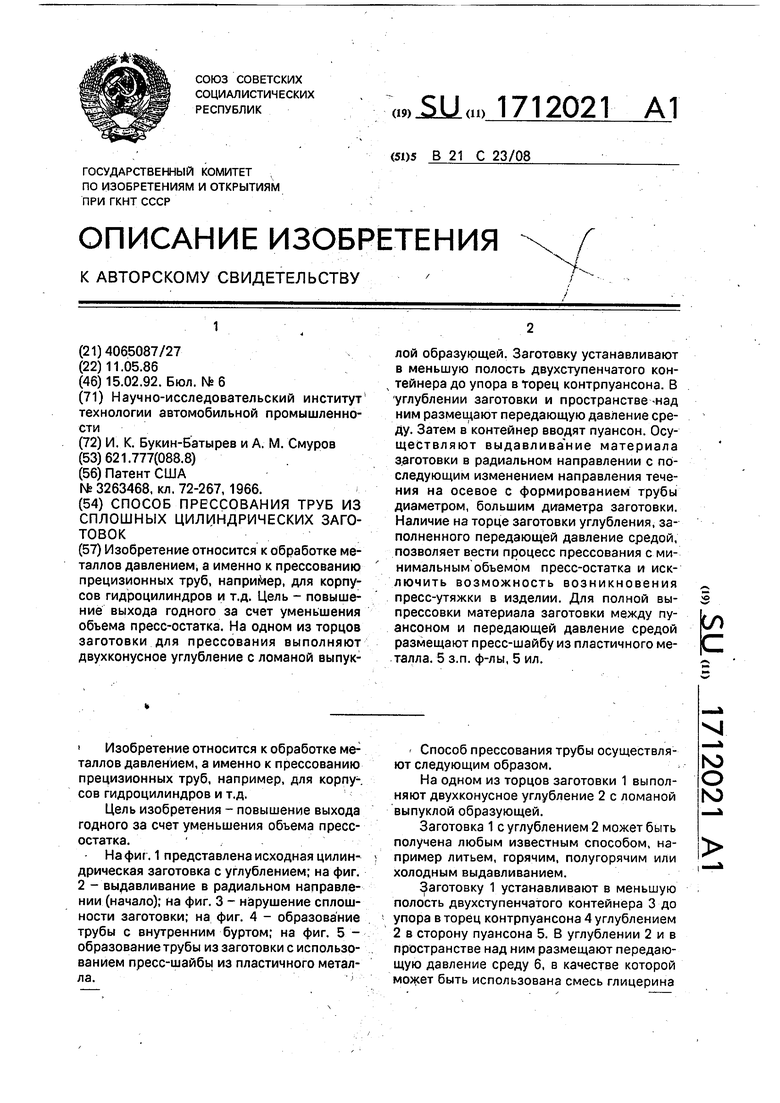

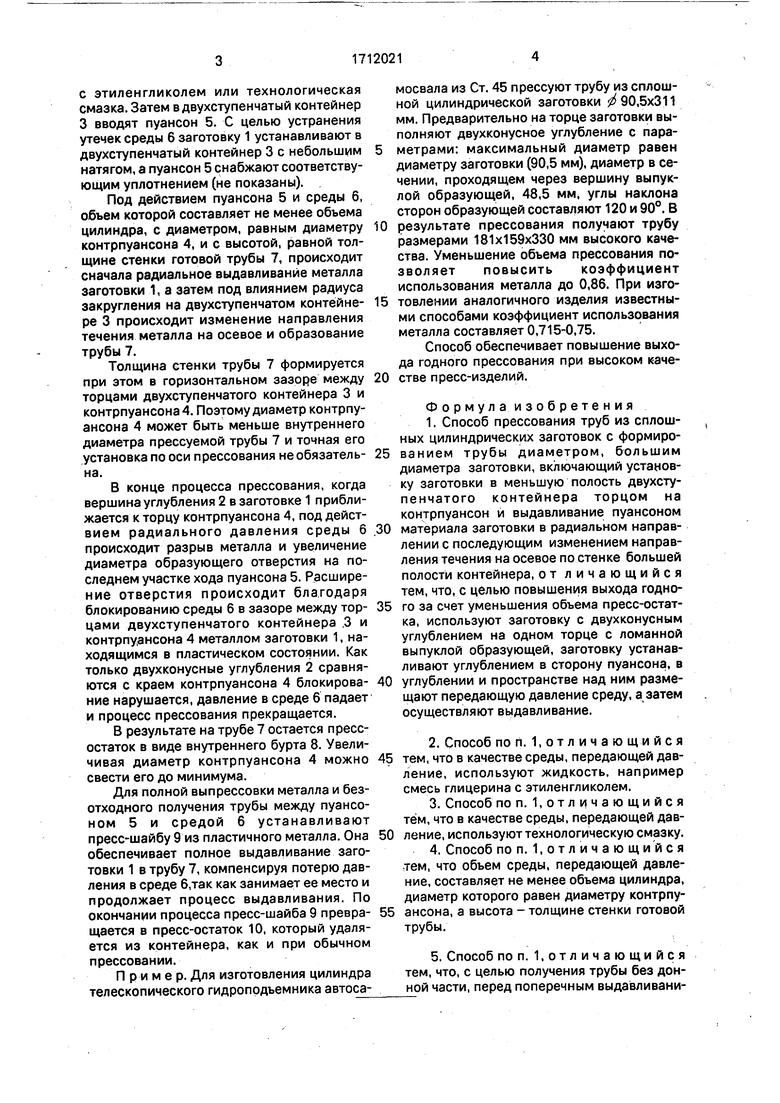

На фиг. 1 представлена исходная цилин дрическая заготовка с углублением: на фиг.

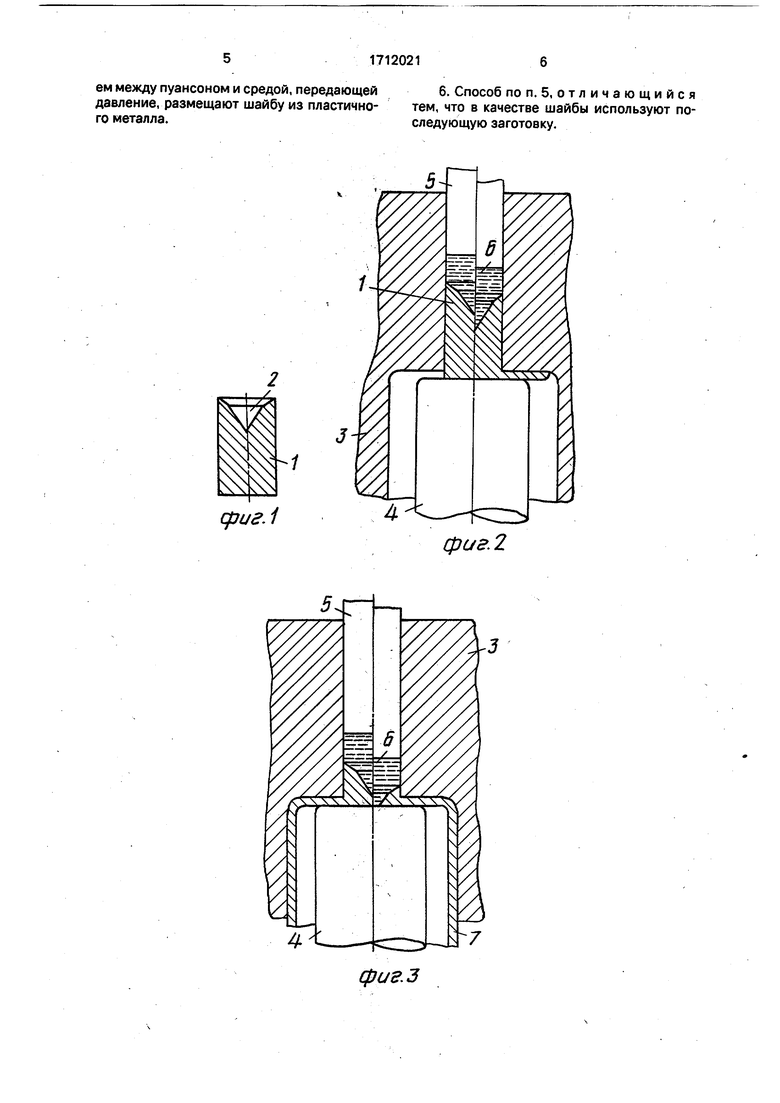

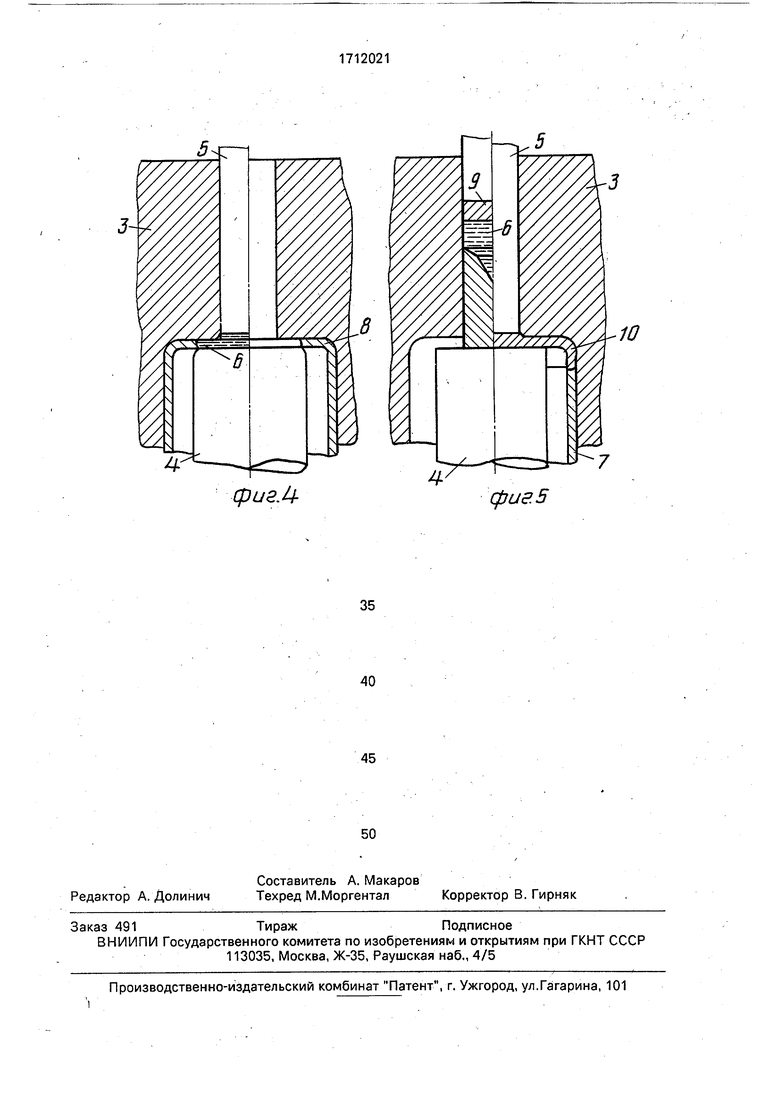

2- выдавливание в радиальном направлении (начало); на фиг. 3 - нарушение сплошности заготовки; на фиг. 4 - образование трубы с внутренним буртом; на фиг, 5 образование трубы из заготовки с использованием пресс-шайбы из пластичного металла.

Способ прессования трубы осуществляют следующим образом.

На одном из торцов заготовки 1 выполняют двухконусное углубление 2 с ломаной выпуклой образующей.

Заготовка 1 с углублением 2 может быть получена любым известным способом, например литьем, горячим, полугорячим или холодным выдавливанием.

Заготовку 1 устанавливают в меньшую полость двухступенчатого контейнера 3 до упора в торец контрпуансона 4 углублением 2 в сторону пуансона 5, В углублении 2 и в пространстве над ним размещают передающую давление среду 6, в качестве которой может быть использована смесь глицерина

с этиленгликолем или технологическая смазка. Затем в двухступенчатый контейнер 3 вводят пуансон 5. С целью устранения утечек среды 6 заготовку 1 устанавливают в двухступенчатый контейнер 3 с небольшим натягом, а пуансон 5 снабжают соответствующим уплотнением (не показаны).

Под действием пуансона 5 и среды 6, объем которой составляет не менее объема цилиндра, с диаметром, равным диаметру контрпуансона 4, и с высотой, равной толщине стенки готовой трубы 7, происходит сначала радиальное выдавливание металла заготовки 1, а затем под влиянием радиуса закругления на двухступенчатом контёйнере 3 происходит изменение направления течения металла на осевое и образование трубы 7.

Толщина стенки трубы 7 формируется при атом в горизонтальном зазоре между торцами двухступенчатого контейнера 3 и контрпуансона 4. Поэтому диаметр контрпуансона 4 может быть меньше внутреннего диаметра прессуемой трубы 7 и точная его установка по оси прессования не обязательна.

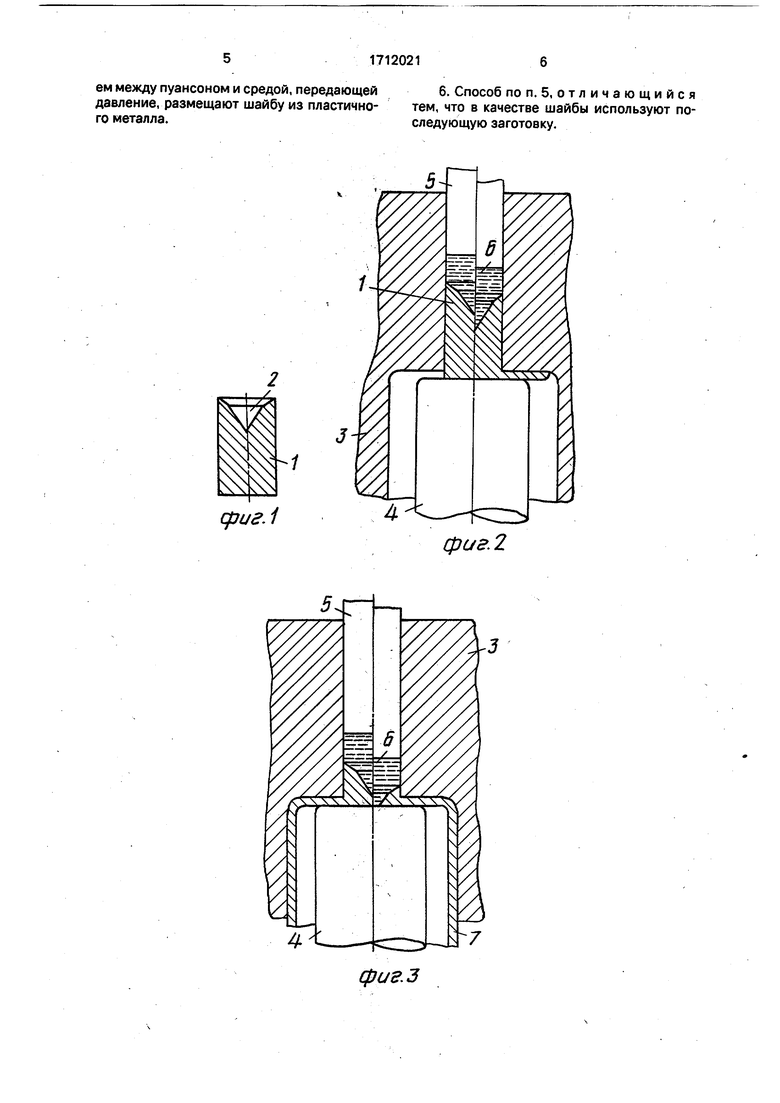

В конце процесса прессования, когда вершина углубления 2 в заготовке 1 приближается к торцу контрпуансона 4, под действием радиального давления среды 6 происходит разрыв металла и увеличение диаметра образующего отверстия на последнем участке хода пуансона 5. Расширение отверстия происходит благодаря блокированию среды 6 в зазоре между торцами двухступенчатого контейнера ,3 и контрпуансона 4 металлом заготовки 1, находящимся в пластическом состоянии. Как только двухконусные углубления 2 сравняются с краем контрпуансона 4 блокирование нарушается, давление в среде 6 падает и процесс прессования прекращается.

В результате на трубе 7 остается прессостаток в виде внутреннего бурта 8. Увеличивая диаметр контрпуансона 4 можно свести его до минимума.

Для полной выпрессовки металла и безотходного получения трубы между пуансоном 5 и средой 6 устанавливают пресс-шайбу 9 из пластичного металла. Она обеспечивает полное выдавливание заготовки 1 в трубу 7, компенсируя потерю давления в среде 6,так как занимает ее место и продолжает процесс выдавливания. По окончании процесса пресс-шайба 9 превращается в пресс-остаток 10, который удаляется из контейнера, как и при обычном прессовании.

П р и м ер. Для изготовления цилиндра телескопического гидроподъемника автосамосвала из Ст. 45 прессуют трубу из сплошной цилиндрической заготовки 2 90,5x311 мм. Предварительно на торце заготовки выполняют двухконусное углубление с параметрами: максимальный диаметр равен диаметру заготовки (90,5 мм), диаметр в сечении, проходящем через вершину выпуклой образующей, 48,5 мм, углы наклона сторон образующей составляют 120 и 90°. В результате прессования получают трубу размерами 181x159x330 мм высокого качества. Уменьшение объема прессования позволяет повысить коэффициент использования металла до 0,86. При изготовлении аналогичного изделия известными способами коэффициент использования металла составляет 0,715-0,75.

Способ обеспечивает повышение выхода годного прессования при высоком качестве пресс-изделий.

Формулаизобретения

1.Способ прессования труб из сплошных цилиндрических заготовок с формированием трубы диаметром, б ольшим диаметра заготовки, включающий установку заготовки в меньшую полость двухступенчатого контейнера торцом на контрпуансон и выдавливание пуансоном материала заготовки в радиальном направлении с последующим изменением направления течения на осевое по стенке большей полости контейнера, от личающийся тем, что, с целью повышения выхода годного за счет уменьшения объема пресс-остатка, используют заготовку с двухконусным углублением на одном торце с ломанной выпуклой образующей, заготовку устанавливают углублением в сторону пуансона, в углублении и пространстве над ним размещают передающую давление среду, а затем осуществляют выдавливание.

2.Способ по п. 1,отличающийся тем, что в качестве среды, передаю1цей давление, используют жидкость, например смесь глицерина с этиленгликолем.

3.Способ по п. 1,отличающийся тем, что в качестве среды, передающей давление, используют технологическую смазку.

4.Способ по п. 1,отличающийся тем, что объем среды, передающей давление, составляет не менее объема цилиндра, диаметр которого равен диаметру контрпуансона, а высота - толщине стенки готовой трубы.

5.Способ по п. 1,отличающийся тем, что, с целью получения трубы без донной части, перед поперечным выдавливанием между пуансоном и средой, передающей давление, размещают шайбу из пластичного металла.

6. Способ по п. 5, отличающийся тем, что в качестве шайбы используют последующую заготовку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования труб из сплошных цилиндрических заготовок | 1986 |

|

SU1720769A1 |

| Способ прессования труб из сплошных цилиндрических заготовок | 1986 |

|

SU1712053A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ И ПРЕСС-ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151013C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535831C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2115495C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2110344C1 |

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2022 |

|

RU2791198C1 |

| Устройство для прессования прецизионных труб и способ прессования прецизионных труб с его использованием | 2015 |

|

RU2608110C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

Изобретение относится к обработке металлов давлением, а именно к прессованию прецизионных труб, напри1^1ер, для корпусов гидроцилиндров и т.д. Цель - повышение выхода годного за счет уменьшения объема пресс-остатка. На одном из торцов заготовки для прессования выполняют двухконусное углубление с ломаной выпуклой образующей. Заготовку устанавливают в меньшую полость двухступенчатого контейнера до упора в торец контрпуансоиа. В 'углублении заготовки и пространстве -над ним размеьцают передающую давление среду. Затем в контейнер вводят пуансон. Осуществляют выдавлива'ние материала заготовки в радиальном направлении с последующим изменением направления течения на осевое с формированием трубы диаметром, большим диаметра заготовки. Наличие на торце заготовки углубления, заполненного передающей давление средой, позволяет вести процесс прессования с минимальным объемом пресс-остатка и исключить возможность возникновения пресс-утяжки в изделии. Для полной вы- прессовки материала заготовки между пуансоном и передающей давление средой размещают пресс-шайбу из пластичного металла. 5 з.п. ф-лы, 5 ил.слс

фиа.2

7

фие.з (риг, фиг 5

| Патент США№ 3263468 | |||

| кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1992-02-15—Публикация

1986-05-11—Подача