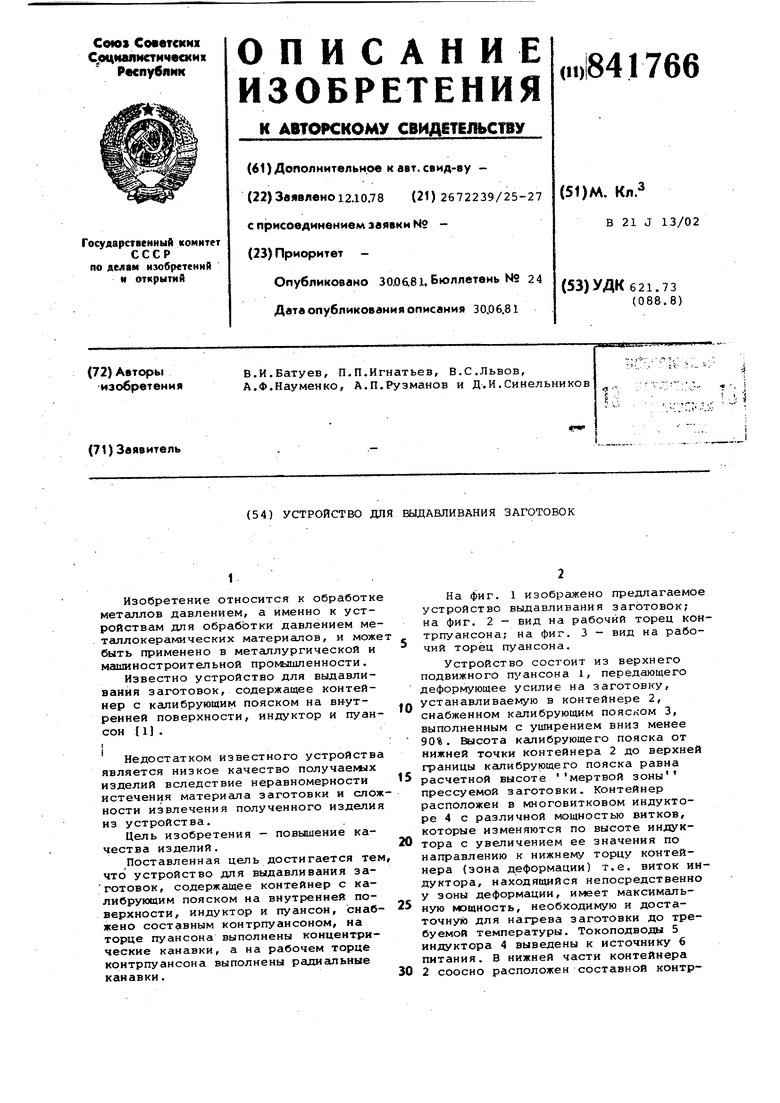

Изобретение относится к обработк металлов давлением, а именно к устройствам для обработки давлением ме таллокерамических материалов, и мож быть применено в металлургической и машиностроительной промышленности. Известно устройство для выдавливания заготовок, содержащее контейнер с калибрующим пояском на внутренней поверхности, индуктор и пуан сон 1 . ( Недостатком известного устройств является низкое качество получаемых изделий вследствие неравномерности истечения материала заготовки и слож ности извлечения полученного издели из устройства. Цель изобретения - повышение качества изделий. Поставленная цель достигается тем что устройство для выдавливания заготовок, содержащее контейнер с калибрующим пояском на внутренней поверхности, индуктор и пуансон, снаб жено составным контрпуансоном, на торце пуансона выполнены концентрические канавки, а на рабочем торце контрпуансона выполнены радигшьные канавки. На фиг. 1 изображено предлагаемое устройство выдавливания заготовок; на фиг. 2 - вид на рабочий торец контрпуансона; на фиг. 3 - вид на рабочий торец пуансона. Устройство состоит из верхнего подвижного пьансона 1, передающего деформующее усилие на заготовку, устанавливаемую в контейнере 2, снабженном калибрующим пояском 3, выполненным с уширением вниз менее 90%. Высота калибрующего пояска от нижней точки контейнера 2 до верхней границы Ксшибрующего пояска равна расчетной высоте мертвой зоны прессуемой заготовки. Контейнер расположен в многовитковом индукторе 4 с различной мощностью витков, которые изменяются по высоте индуктора с увеличением ее значения по направлению к нижнему торцу контейнера (зона деформации) т.е. виток индуктора, находящийся непосредственно у зоны деформации, имеет максимальную мощность, необходимую и достаточную для нагрева заготовки до требуемой температуры. Токоподводы 5 индуктора 4 выведены к источнику 6 питания. В нижней части контейнера 2 соосно расположен составной контрпуансон, состоящий из опорного подпятника, на котором размещен съемный самоцентрирующийся наконечник контрпуансона 8 в форме усеченного конуса повторяющего форму паза 9 в подпятнике 7 (крепление подпятника к плите не показано),

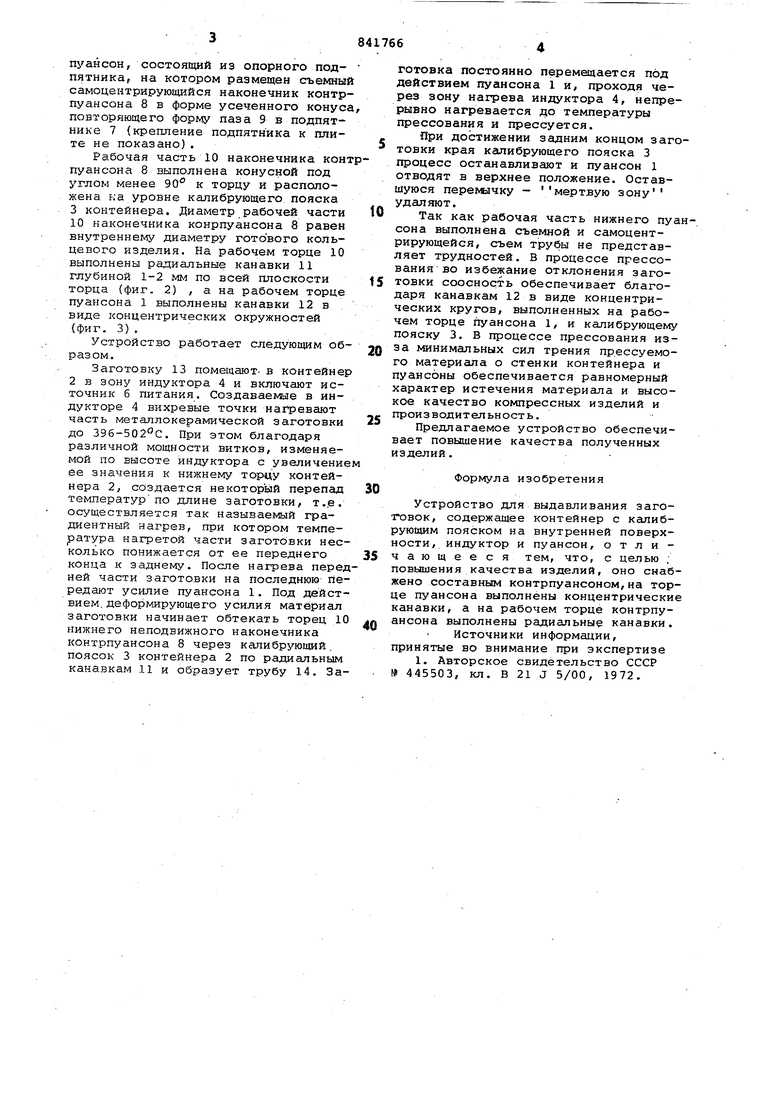

Рабочая часть 10 наконечника контпуансона 8 выполнена конусной под углом менее 90° к торцу и расположена на уровне калибрующего пояска 3 контейнера. Диаметр рабочей части 10 наконечника конрпуансона 8 равен внутреннему диаметру готового кольцевого изделия. На рабочем торце 10 выполнены радиальные канавки 11 глубиной 1-2 мм по всей плоскости

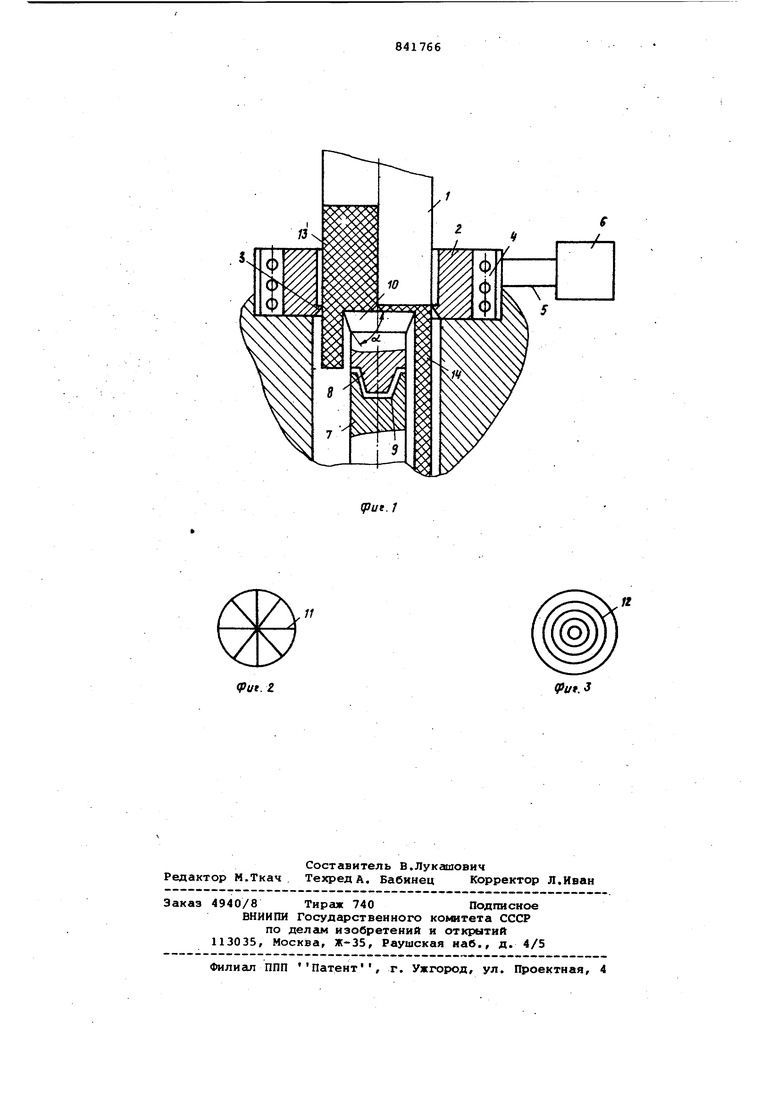

торца (фиг. 2) , а на рабочем торце пуансона 1 выполнены канавки 12 в . виде концентрических окружностей {фиг, 3),,

Устройство работает следующим образом.

Заготовку 13 помещают- в контейнер 2 в зону индуктора 4 и включают источник 6 питания. Создаваемые в индукторе 4 вихревые точки нагревают часть металлокерамической заготовки до 396-502 0. При этом благодаря различной мощности витков, изменяемой по высоте индуктора с увеличение ее значения к нижнему тораду контейнера 2, создается некоторый перепад температурпо длине заготовки, т.е. осуществляется так называемый градиентный нагрев, при котором температура нагретой части заготовки несколько понижается от ее переднего конца к заднему. После нагрева передней части заготовки на последнюю- Передают усилие пуансона 1. Под действием, деформирующего усилия материал заготовки начинает обтекать торец 10 нижнего неподвижного наконечника контрпуансона 8 через калибрующий. поясок 3 контейнера 2 по радиальным канавкам 11 и образует трубу 14. Заготовка постоянно перемещается под действием пуансона 1 и, проходя через зону нагрева индуктора 4, непрерывно нагревается до температуры прессования и прессуется.

При достижении задним концом заготовки края калибрующего пояска 3 процесс останавливают и пуансон 1 отводят в верхнее положение. Оставшуюся перемычку мертвую зону удаляют.

Так как рабочая часть нижнего пуасона выполнена съемной и самоцентрирующейся, съем трубы не представляет трудностей. В процессе прессования во избежание отклонения заготовки соосность обеспечивает благодаря канавкам 12 в виде концентрических кругов, выполненных на рабочем торце пуансона 1, и калибрующему пояску 3. В процессе прессования изза летнимальных сил трения прессуемого материала о стенки контейнера и пуансоны обеспечивается равномерный характер истечения материала и высокое качество компрессных изделий и производительность.

Предлагаемое устройство обеспечивает повышение качества полученных изделий.

Формула изобретения

Устройство для выдавливания заготовок, содержащее контейнер с калибрующим пояском на внутренней поверхности, индуктор и пуансон, отличающееся тем, что, с целью ; повышения качества изделий, оно снабжено составным контрпуансоном,на торце пуансона выполнены концентрически канавки, а на рабочем торце контрпуансона выполнены радиальные канавки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 445503, кл. В 21 J 5/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379148C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ТИПА ВТУЛОК | 2009 |

|

RU2422237C1 |

| СПОСОБ ОБРАТНОГО ВЫДАВЛИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2333067C1 |

| Способ прессования труб из сплошных цилиндрических заготовок | 1986 |

|

SU1720769A1 |

| Способ прессования труб из сплошных цилиндрических заготовок | 1986 |

|

SU1712021A1 |

| Устройство для прессования труб | 1978 |

|

SU774660A1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| Устройство для выдавливания длинномерных изделий из брикетов | 1989 |

|

SU1764820A1 |

| Способ получения биметаллических трубчатых изделий и устройство для его осуществления | 1981 |

|

SU980948A1 |

| Штамп для прямого выдавливания изделий | 1990 |

|

SU1750836A1 |

Авторы

Даты

1981-06-30—Публикация

1978-10-12—Подача