Изобретение относится к обработке металлов давлением и касается изготовления дисков, колец, шайб, фланцев, железнодорожных колес и т.п., имеющих на торцовых поверхностях выступающие элементы типа ребер, радиальных и кольцевых выступов.

Цель изобретения - повышение качества получаемых деталей.

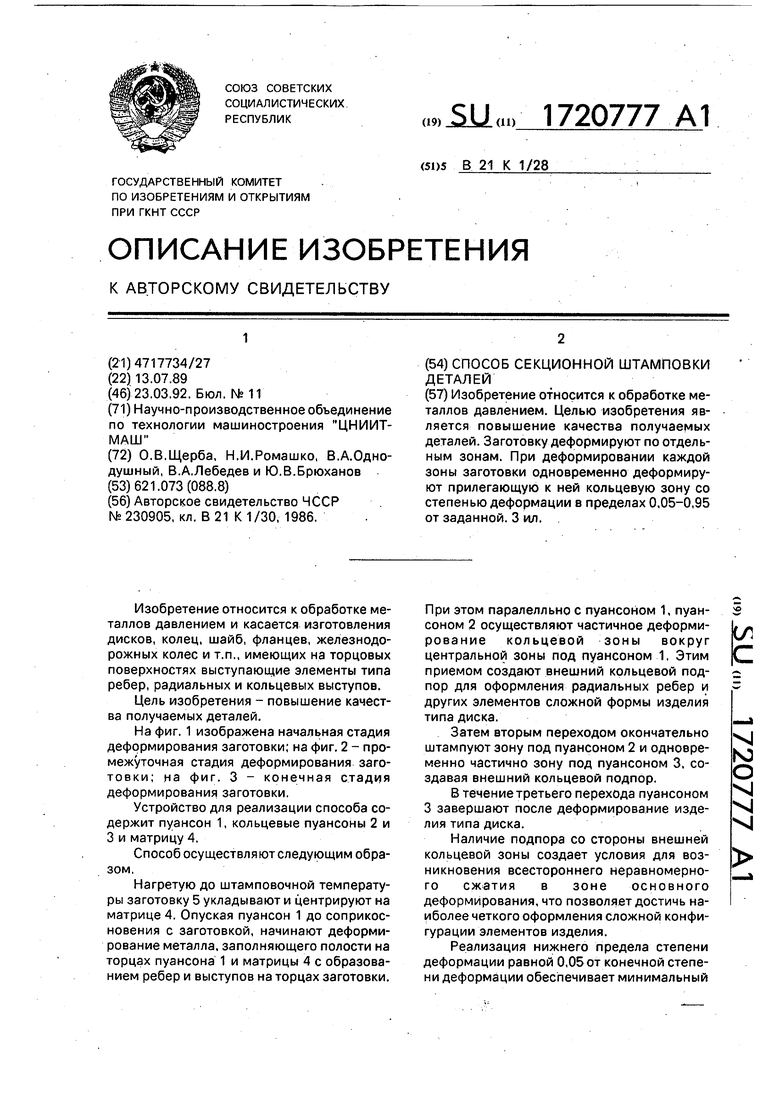

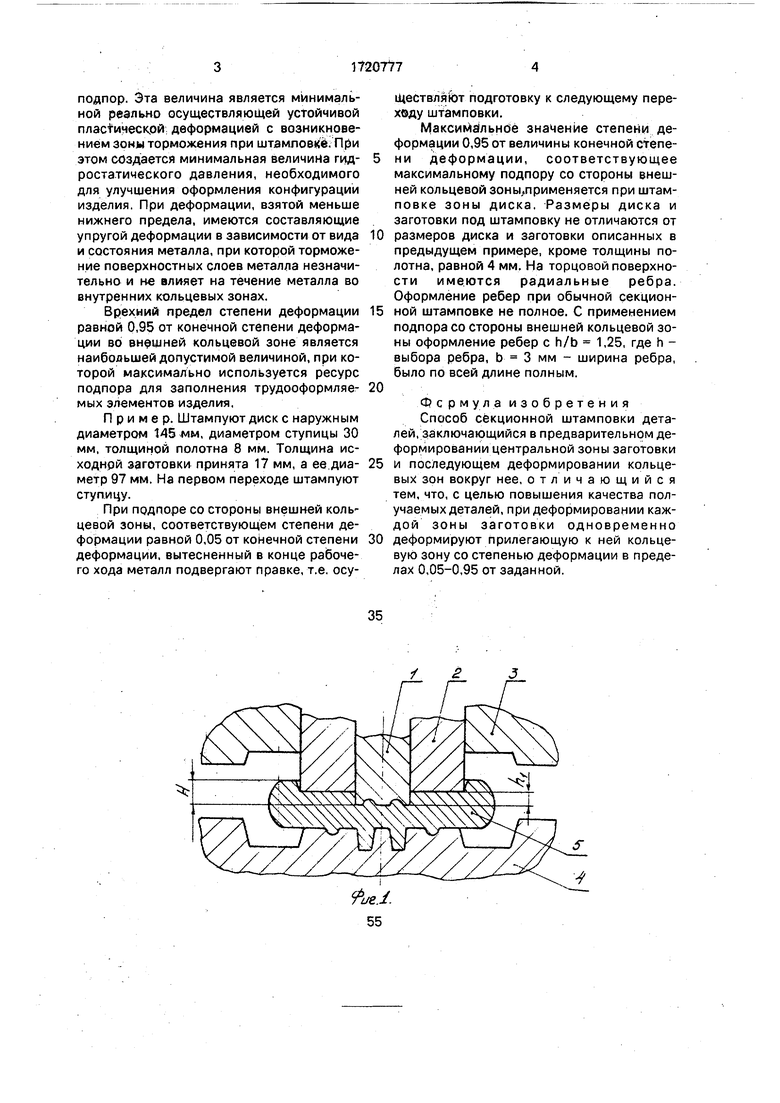

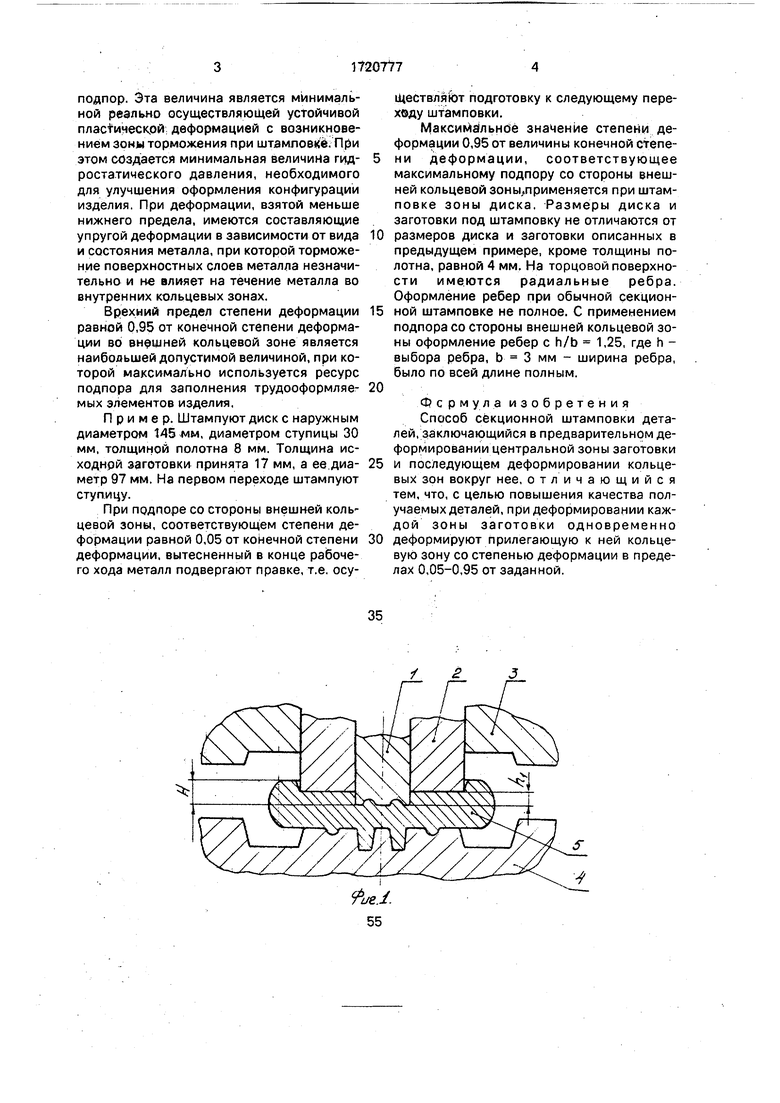

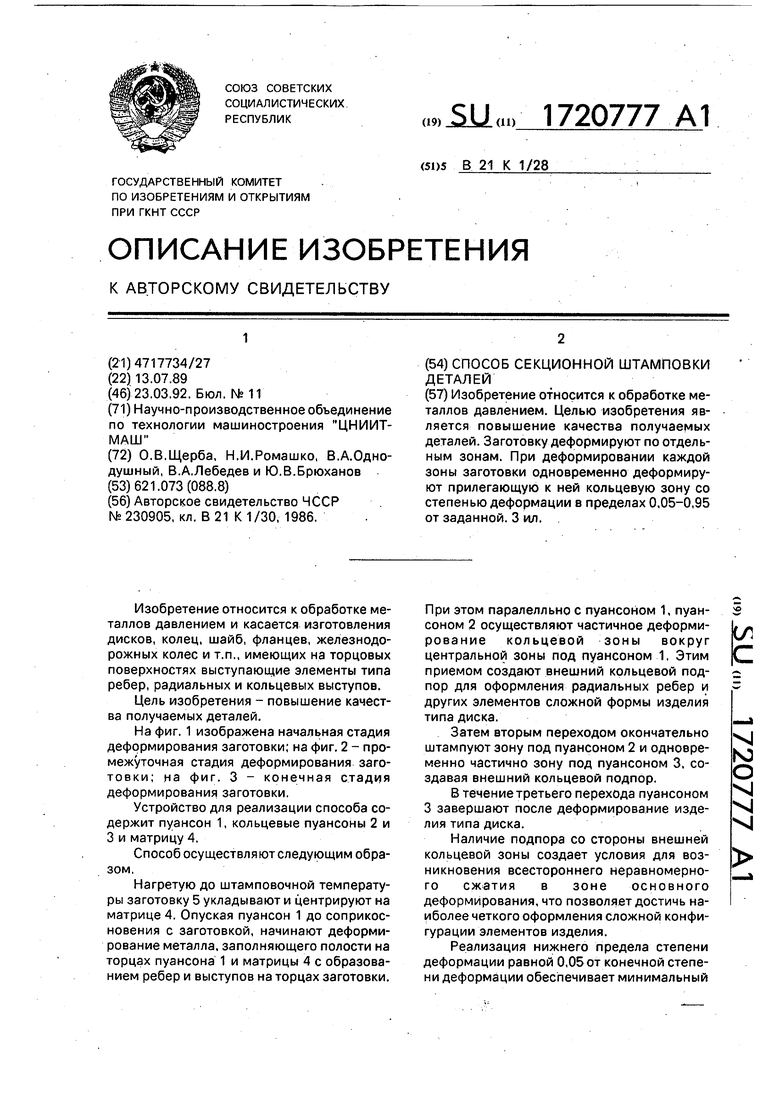

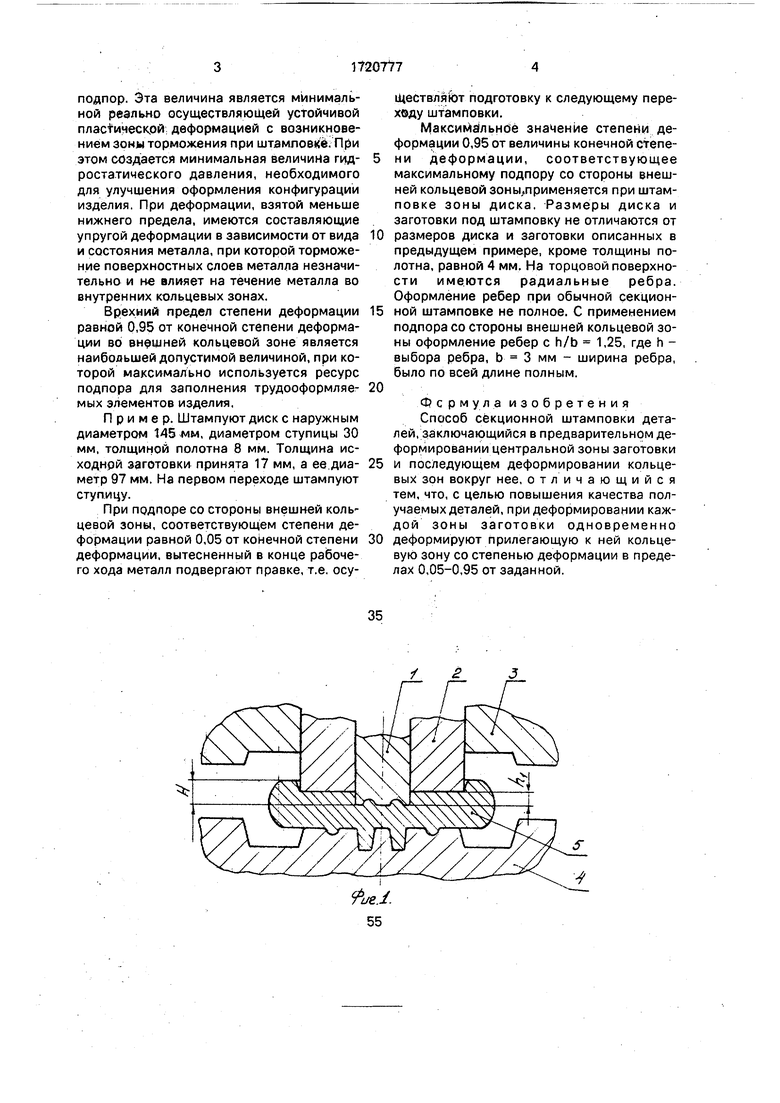

На фиг. 1 изображена начальная стадия деформирования заготовки; на фиг. 2 - промежуточная стадия деформирования заготовки; на фиг. 3 - конечная стадия деформирования заготовки.

Устройство для реализации способа содержит пуансон 1, кольцевые пуансоны 2 и 3 и матрицу 4.

Способ осуществляют следующим образом.

Нагретую до штамповочной температуры заготовку 5 укладывают и центрируют на матрице 4. Опуская пуансон 1 до соприкосновения с заготовкой, начинают деформирование металла, заполняющего полости на торцах пуансона 1 и матрицы 4 с образованием ребер и выступов на торцах заготовки.

При этом паралелльно с пуансоном 1, пуансоном 2 осуществляют частичное деформи- рование кольцевой зоны вокруг центральной зоны под пуансоном 1. Этим приемом создают внешний кольцевой подпор для оформления радиальных ребер и других элементов сложной формы изделия типа диска.

Затем вторым переходом окончательно штампуют зону под пуансоном 2 и одновременно частично зону под пуансоном 3, создавая внешний кольцевой подпор.

В течение третьего перехода пуансоном 3 завершают после деформирование изделия типа диска.

Наличие подпора со стороны внешней кольцевой зоны создает условия для возникновения всестороннего неравномерного сжатия в зоне основного деформирования, что позволяет достичь наиболее четкого оформления сложной конфигурации элементов изделия.

Реализация нижнего предела степени деформации равной 0,05 от конечной степени деформации обеспечивает минимальный

С/1

С

О

XI

vj х|

подпор. Эта величина является минимальной реально осуществляющей устойчивой пластической; деформацией с возникновением зоны торможения при штамловкё. При этом создается минимальная величина гидростатического давления, необходимого для улучшения оформления конфигурации изделия. При деформации, взятой меньше нижнего предела, имеются составляющие упругой деформации в зависимости от вида и состояния металла, при которой торможение поверхностных слоев металла незначительно и не влияет на течение металла во внутренних кольцевых зонах.

Врехний предел степени деформации равной 0,95 от конечной степени деформации во внешней кольцевой зоне является наибольшей допустимой величиной, при которой максимально используется ресурс подпора для заполнения трудооформляе- мых элементов изделия.

Пример. Штампуют диск с наружным диаметром 145мм, диаметром ступицы 30 мм, толщиной полотна 8 мм. Толщина ис- ходнрй заготовка принята 17 мм, а ее диаметр 97 мм. На первом переходе штампуют ступицу.

При подпоре со стороны внешней кольцевой зоны, соответствующем степени деформации равной 0,05 от конечной степени деформации, вытесненный в конце рабочего хода металл подвергают правке, т.е. осу0

5

0

Ществляют подготовку к следующему переходу штамповки.

Максимальное значение степени деформации 0,95 от величины конечной степе- ни деформации, соответствующее максимальному подпору со стороны внешней кольцевой зоны,.применяется при штамповке зоны диска. Размеры диска и заготовки под штамповку не отличаются от размеров диска и заготовки описанных в предыдущем примере, кроме толщины полотна, равной 4 мм. На торцовой поверхности имеются радиальные ребра. Оформление ребер при обычной секционной штамповке не полное. С применением подпора со стороны внешней кольцевой зоны оформление ребер с h/b 1,25, где h - выбора ребра, b 3 мм - ширина ребра, было по всей длине полным.

Формула изобретения Способ секционной штамповки деталей, заключающийся в предварительном деформировании центральной зоны заготовки

и последующем деформировании кольцевых зон вокруг нее, отличающийся тем, что, с целью повышения качества получаемых деталей, при деформировании каждой зоны заготовки одновременно

деформируют прилегающую к ней кольцевую зону со степенью деформации в пределах 0,05-0,95 от заданной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| Способ штамповки выдавливанием изделий с ребрами жесткости | 1989 |

|

SU1696079A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| Способ формирования многогранных головок болтов | 1989 |

|

SU1764757A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА ПОВОРОТНЫХ КУЛАКОВ | 2004 |

|

RU2273541C1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК С РЕБРАМИ И ПОЛОТНОМ | 1990 |

|

RU1824786C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| Штамп для получения ребристых деталей | 1981 |

|

SU1098645A1 |

Изобретение относится к обработке металлов давлением. Целью изобретения является повышение качества получаемых деталей. Заготовку деформируют по отдельным зонам. При деформировании каждой зоны заготовки одновременно деформируют прилегающую к ней кольцевую зону со степенью деформации в пределах 0,05-0,95 от заданной.3 ил.

Pvt.S

&.3.

| Авторское свидетельство ЧССР № 230905, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-23—Публикация

1989-07-13—Подача