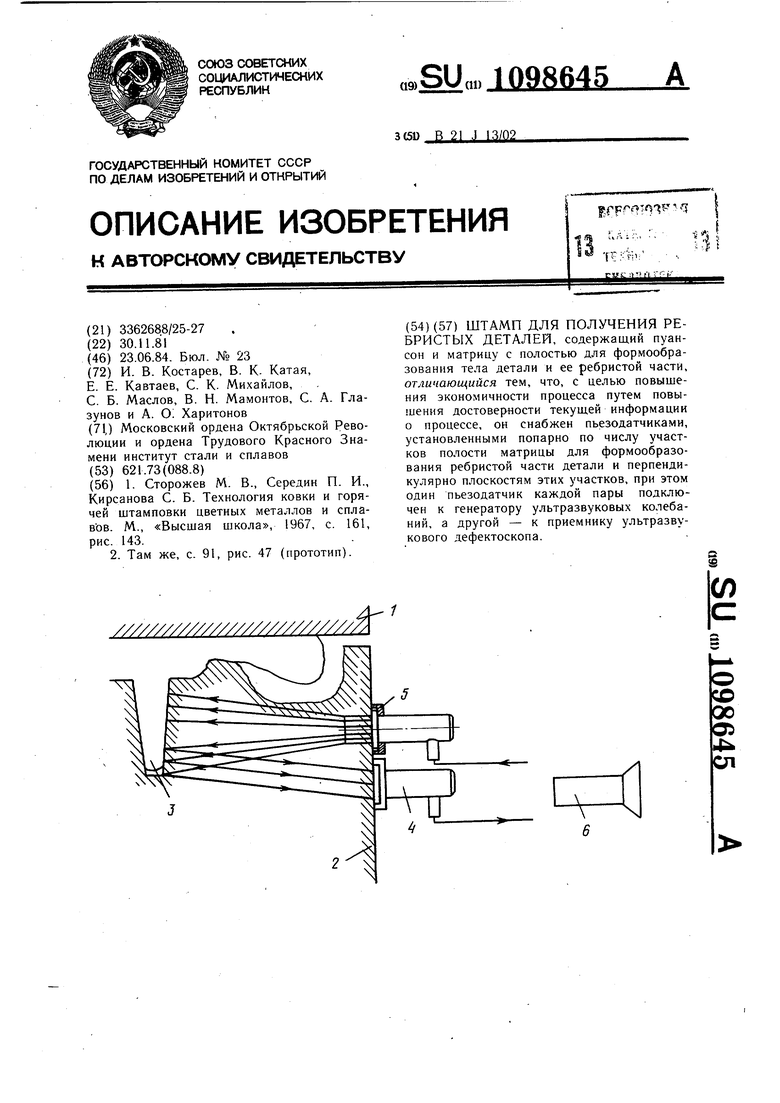

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении ребристых деталей методом штамповки. Известен штамп для штамповки ребристых деталей, содержаш.ий пуансон и матрицу с формуюшей полостью 1. Недостатком такого штампа является низкая экономичность его использования, так как при освоении деталей необходимо производить доработку штампа с целью предупреждения образования дефектов в виде зажимов складок, прострелов. Известен также штамп для получения ребристых матриц с полостью для формообразования тела детали и ее ребристой части 2. Недостатком известного штампа является низкая экономичность, так как при освоении новой продукции не позволяет вести контроль за оформлением ребер, не прерывая процесса. Конструкция известного штампа такова, что позволяет осуществлять доработку инструмента лишь по результатам постадийной осадки заготовок, сущность которой заключается в многократном прерывании процесса деформации после каждого перемещения верхней половины штампа на какую-то часть от полного ходу пуансона, далее половины штампа разводят и визуально устанавливают характер протекания оформления детали (динамику роста ребер жесткости, заполнение металлоемких узлов и т. п.), после чего сообщают заготовке большую степень деформации. Эта операция повторяется несколько раз до полного смыкания верхней и нижней половины штампа. По результатам анализа оформления детали осуществляют доработку штампа: увеличивают радиусы сопряжения с полотном плохо оформляющих ребер жесткости, изменяют величины углов штамповочных уклонов и т. д. К недостаткам известного штампа можно отнести и то, что при многократном прерывании процесса возникает несоответствие временного фактора постадийной осадки и реального технологического процесса деформации заготовки, так как продолжительность штамповки в первом случае в 5-10 раз дольше, чем во втором. Это приводит к несоответствию температурного режима при опытной штамповке реальным условиям деформирования, поэтому и рекристаллизационные процессы при постадийной осадке ни в коей мере не отражают процессы упрочнения и разупрочнения материала заготовки, имеющие место при непрерывном деформировании. Условия трения металла по гравюре штампа при такой осадке не идентичны условиям контактного трения реального процесса вследствие выгорания технологической смазки из-за продолжительности процесса, вместе с тем многократное закрывание и открывание штампа приводит к выдавливанию части смазки на полотно с ребер жесткости поковки. При всем несовершенстве осуществления опытной штамповки посредством существующего штампа рассмотренный процесс сопряжен еще и с большим расходом металла на пробную партию, так число заготовок, идущих для этой цели, составляет 6-9 шт в зависимости от сложности детали. Цель изобретения - повышение экономичности процесса путем повышения достоверности текушей информации о процессе. Поставленная цель достигается тем, что штамп для получения ребристых деталей, содержащий пуансон и матрицу с полостью для формообразования тела детали и ее ребристой части, снабжен пьезодатчиками, установленными попарно по числу участков полости матрицы для формообразования ребристой части детали и перпендикулярно плоскостям этих участков, при этом один пьезодатчик каждой пары, подключен к генератору ультразвуковых колебаний, а другой - к приемнику ультразвукового дефектоскопа. На чертеже схематично изображен штамп для штамповки ребристых деталей. Штамп содержит пуансон 1, матрицу 2, формовочную полость 3, два пьезодатчика 4, установленных на боковой поверхности матрицы с помощью монтажных гаек 5, ультразвуковой дефектоскоп для выработки и приема отраженного сигнала 6. Штамп работает следующим образом. После включения генератора вырабатываемые им ультразвуковые колебания от одного из датчиков проходят через боковую грань штампа, отражаются от стенки полости штампа под ребристую часть детали, и отраженный сигнал, воспринимаемый вторым датчиком, воспроизводится на экране дефектоскопа писком определенной высоты. При заполнении- полости металлом часть энергии ультразвуковых колебаний рассеивается в материале заготовки, вследствие чего высота импульса на экране дефектоскопа уменьшается. Минимальная его высота соответствует моменту полного заполнения металлом полости под ребро в просвечиваемой зоне. Для количественной оценки заполненности ручья металлом необходима предварительная градуировка отраженного сигнала по высоте, которая заключается в том, что в полость под ребро вводят шаблон, имитирующий заполнение полости металлом при штамповке, и строят градуировочную кривую зависимости высоты импульса на экране дефектоскопа от глубины погружения шаблона в полость. Штамп опробован при штамповке оребренной поковки из сплава АК6, имеющей

3 10986454

габаритные размеры в плане 1000x1500 мм,нала на экране составляла 40 мм, а минивысотой контурных ребер 50 мм и толщи-мальная при полном оформлении ребра - ной полотна 45 мм. Пьезокерамические дат-26 мм.

чики из серийно выпускаемых комплектовИспользование изобретения позволяет

датчиков ультразвуковых колебаний для5 сравнению с известным сократить период

дефектоскопов были установлены на боковойосвоения новых наименований поковок,

поверхности матрицы на расстоянии 42 ммуменьшить расход металла, идущего на опытот разъема и подключались к гнездам де-ную щтамповку и повысить экономичность

фектоскопа ДУК-66. Исходная высота сиг-процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1988 |

|

SU1561331A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| Способ изготовления полых ступенчатых деталей | 1988 |

|

SU1622072A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576981C2 |

| Способ штамповки полых изделий с наружным фланцем | 1988 |

|

SU1669630A1 |

| СПОСОБ ВЫТЯЖКИ КУЗОВНЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2627318C2 |

| Способ изготовления деталей типа втулки с фланцем | 1980 |

|

SU893373A1 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| СПОСОБ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ, УСТРОЙСТВО ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ | 1999 |

|

RU2168386C1 |

ШТАМП ДЛЯ ПОЛУЧЕНИЯ РЕБРИСТЫХ ДЕТАЛЕЙ, содержащий пуансон и матрицу с полостью для формообразования тела детали и ее ребристой части, отличающийся тем, что, с целью повышения экономичности процесса путем повышения достоверности текуш.ей информации о процессе, он снабжен пьезодатчиками, установленными попарно по числу участков полости матрицы для формообразования ребристой части детали и перпендикулярно плоскостям этих участков, при этом один пьезодатчик каждой пары подключен к генератору ультразвуковых колебаний, а другой - к приемнику ультразвукового дефектоскопа. сл QO 00 а ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сторожев М | |||

| В., Середин П | |||

| И., Кирсанова С | |||

| Б | |||

| Технология ковки и горячей штамповки цветных металлов и сплавов | |||

| М., «Высшая школа, 1967, с | |||

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1984-06-23—Публикация

1981-11-30—Подача