Изобретение относится к технологии получения формованной керамической мембраны на основе рисовой шелухи и может быть использовано в химической, пищевой, фармацевтической и других отраслях промышленности.

Известен способ получения керамического мембранного фильтра на основе неорганических микросфер силикатной природы, причем в виде двухслойной мембраны, второй слой из микросфер меньшего размера с последующим прокаливанием при температуре 770°С в фарфоровых формах. Затем быстро охлаждали до температуры 500°С и медленно охлаждали в течение четырех часов (см. патент РФ № 2190461, МПК B01D71/02, 2002 г.).

Недостатками этого способа являются: сложность технологии, а именно, выдерживание температурного режима, сложность технологии нанесения двухслойной мембраны при насыпании и заливании, уникальность керамических компонентов, повышенная хрупкость мембран.

Наиболее близким решением к заявляемому (прототип) является способ изготовления формованной керамической мембраны, включающий измельчение исходных силикатсодержащих компонентов и последующий обжиг (см. патент РФ № 2592529, МПК B01D 71/02; B01D 69/02, 2016). В качестве исходных силикатсодержащих компонентов используют природный цеолит и оксид кремния SiO2.

Недостатками этого способа являются многообразие компонентов, в качестве исходных компонентов используются растворы веществ, требующие утилизации растворителей, сложность технологии приготовления смеси, легкость сплавления компонентов при более высокой температуре, низкая удельная поверхность и большой размер пор у получаемых мембран. Это приводит к грубому разделению при фильтрации ультрасуспензий.

Задачей предлагаемого технического решения является создание безопасного способа производства дешевой и одновременно высокоэффективной формованной керамической мембраны на основе рисовой шелухи.

Технический результат заключается в том, что разработан простой, безотходный способ получения формованной керамической мембраны, где исходное сырье (рисовая шелуха) является объектом утилизации в сельском хозяйстве; кроме того за счет применения технологии искрового плазменного спекания образуется карбид кремния, придающий мембране более высокие по сравнению с прототипом технические показатели: твердость, прочность, электропроводность, удельную поверхность, внутренний объем.

Для решения поставленной задачи в способе получения формованной керамической мембраны, включающем измельчение исходных силикатсодержащих компонентов и последующий обжиг, в качестве силикатсодержащих компонентов используют рисовую шелуху, которую обжигают при температуре 300-400°С на воздухе, измельчают и отбирают фракцию с размером частиц 0,1-0,2 мм, которую подвергают формованию прессованием в вакуумной камере, при давлении 20,7-24,5 МПа, осуществляют консолидацию порошка в условиях искрового плазменного спекания при температуре не ниже 1800°С. При этом скорость разогрева заготовки 100°С/мин, причем ее выдерживают при температуре 1800°С в течение 1-5 мин, после чего охлаждают до комнатной температуры.

Сопоставительный анализ существенных признаков предлагаемого технического решения с существенными признаками аналогов и прототипа свидетельствует о его соответствии критерию «новизна».

При этом отличительные признаки формулы изобретения решают следующие функциональные задачи.

Признак «…в качестве силикатсодержащих компонентов используют рисовую шелуху…» позволяет использовать дешевое сырье, которое является объектом утилизации в сельском хозяйстве.

Признак, указывающий, что рисовую шелуху «обжигают при температуре 300-400°С на воздухе» позволяет удалить воду, часть лигнина и полисахаридов из исходного сырья, т.к. большое количество атомов углерода и кислорода в этих соединениях ухудшает структуру конечного продукта, влияя на его состав и прочность.

Признак, указывающий, что для получения мембраны исходное сырье «измельчают и отбирают фракцию с размером частиц не более 0,2 мм» обусловлен тем, что более крупные частицы уменьшают рабочую поверхность мембраны; чем меньше частицы, тем больше внутренняя поверхность.

Признак «…подвергают формованию прессованием в вакуумной камере…» способствует удалению кислорода воздуха и приданию изделию формы удобной для использования.

Признак, указывающий, что спекание производят «при давлении 20,7-24,5 МПа», определяет оптимальное давление, которое будет сказываться на пористости и прочности конечного изделия. Если давление будет меньше, то уменьшится и прочность мембраны. Если давление будет больше, то уменьшится пористость мембраны.

Признак «…осуществляют консолидацию порошка в условиях искрового плазменного спекания …» обеспечивает образование двух фаз: кристаллической, имеющей состав SiC, и аморфной, имеющей переменный состав от SiC2 до SiC3. При этом происходит выделение углекислого газа, приводящее к образованию пор.

Признак, указывающий, что консолидацию порошка в условиях искрового плазменного спекания осуществляют «при температуре не ниже 1800°С» обеспечивает осуществление процесса спекания.

Признаки дополнительного пункта формулы изобретения формируют режим выдержки процесса спекания.

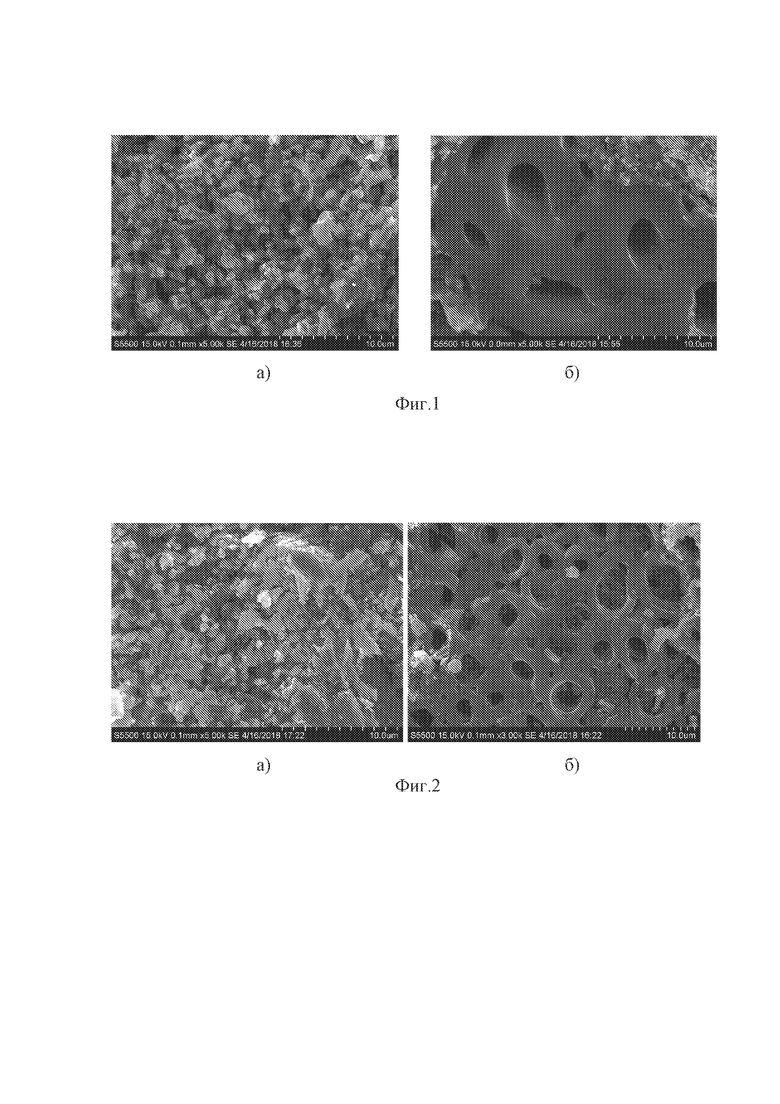

На фиг. 1 представлено изображение поверхности мембраны, полученной по примеру 1 (а – кристаллическая, б – аморфная фазы).

На фиг. 2 представлено изображение поверхности мембраны, полученной по примеру 2 (а – кристаллическая, б – аморфная фазы).

Способ осуществляют следующим образом.

Для изготовления мембраны вначале готовят исходную шихту – рисовую шелуху (фильтрующий материал). Предварительно рисовую шелуху (содержащую 12-18% оксида кремния) обжигают на воздухе при температуре 300-400°С. Далее этот углеродсодержащий материал размалывают в порошок до размера частиц не более 0,2 мм, затем просеивают и отбирают для изготовления керамической мембраны фракцию с размером частиц 0,1-0,2 мм. Образцы керамических мембран получают с применением технологии искрового плазменного спекания (ИПС), известной в мировой практике как Spark Plasma Sintering (SPS), на установке SPS-515S Dr.Sinter*LABTM (Япония) по следующей схеме: навеску порошка исходной шихты помещают в графитовую пресс-форму (рабочий диаметр 15,5 мм), подпрессовывавают с силой нагрузки 20,7-24,5 МПа, далее заготовку помещают в вакуумную камеру (давление 6 Па), затем спекают. Для предотвращения припекания консолидируемого порошка к пресс-форме и плунжерам, а также для легкого извлечения полученного образца, используют графитовую фольгу толщиной 200 мкм. Пресс-форму оборачивают в теплоизолирующую ткань для снижения теплопотерь при разогреве. Температуру ИПС процесса контролируют с помощью пирометра сфокусированного на отверстие, расположенного на середине плоскости внешней стенке пресс-формы глубиной 5,5 мм. Спекание образцов проводят при 1800°С со скоростью разогрева 100°С/мин. Образец выдерживают при максимальной температуре 1-5 мин и далее охлаждают до комнатной температуры. Периодичность генерируемого низковольтового импульса в режиме On/Off составила 12/2, длительностью импульсов 39,6 мс и паузами между импульсами 6,6 мс и частотой 50 Гц.

Полученные мембраны исследованы в отношении следующих технических характеристик: твердость, прочность, электропроводность, удельная поверхность (S, м2/г), внутренний объем (V, см3/г), средний диаметр пор (d, нм), предел разделения красителей по молекулярной массе.

Твердость определяли по Бринеллю (ГОСТ 9012-59. Металлы. Метод измерения твердости по Бринеллю, 1990).

Испытания на сжатие (прочность) производили на универсальной испытательной машине AG-Xplus Series фирмы Shimadzu, диапазон нагрузки которой варьируется от 10 Н до 100 кН.

Производительность по воде (ГОСТ Р 50110-92. Мембраны полимерные. Метод определения производительности плоских ультрафильтрационных мембран).

Удельную поверхность (S, м2/г), внутренний объем (V, см3/г), средний диаметр пор (d, нм) определяли с помощью низкотемпературной адсорбции азота.

Электропроводность (у, См/м) измеряли методом импедансной спектроскопии на потенциостате/гальваностате Solatron 1287 (Великобритания).

Значение предельной молекулярной массы сепарации красителя определяли на 0,1% водном растворе бриллиантового зеленого с измерением оптической плотности на спектрофотометре Unico 1200.

Пример 1.

Для изготовления мембраны вначале готовили фильтрующий материал. Рисовую шелуху, содержащую 14% оксида кремния, обжигали на воздухе при температуре 400°С. Полученный материал, по результатам элементного анализа, содержал 40,7% углерода, 21,0% кремния и 38,3% кислорода. Далее этот углеродсодержащий материал размалывали в порошок до размера частиц не более 0,1 мм, затем просеивали и отбирали для изготовления мембран фракцию с размером частиц не более 0,1 мм.

Навеску порошка исходной шихты (10 г) помещали в графитовую пресс-форму (рабочий диаметр 15,5 мм), подпрессовывали с силой нагрузки 20,7 МПа, далее заготовку помещали в вакуумную камеру (давление 6 Па), затем спекали при 1800°С со скоростью разогрева 100°С/мин. Образец выдерживали при максимальной температуре 1 мин. и далее охлаждали до комнатной температуры. Высота полученного образца цилиндрического типа 4 мм (после удаления графитовой фольги шлифовки), диаметром 15,3 мм черного цвета, характеристики приведены в таблице 1.

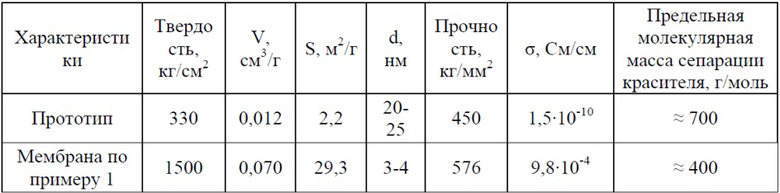

Таблица 1

Сравнительный анализ характеристик мембраны по примеру 1 и прототипа.

Изображение поверхности полученных по примеру 1 мембран (а – кристаллическая, б – аморфная фазы) представлено на фиг. 1.

Пример 2.

Для изготовления мембраны вначале готовили фильтрующий материал. Предварительно шелуху риса, содержащую 18% оксида кремния, обжигали на воздухе при температуре 350°С. Полученный материал, по результатам элементного анализа, содержал 37,9% углерода, 28,4% кремния и 33,7% кислорода. Далее размалывали его в порошок до размера частиц 0,15 мм, затем просеивали и отбирали для изготовления мембран фракцию с размером частиц не более 0,15 мм.

Навеску порошка исходной шихты (10 г) помещали в графитовую пресс-форму (рабочий диаметр 15,5 мм), подпрессовывали с силой нагрузки 22,8 МПа, далее заготовку помещали в вакуумную камеру (давление 6 Па), затем спекали при 1800°С со скоростью разогрева 100°С/мин. Образец выдерживали при максимальной температуре 3 мин. и далее охлаждали до комнатной температуры. Высота полученного образца цилиндрического типа 4 мм (после удаления графитовой фольги шлифовки), диаметром 15,3 мм черного цвета и показателями, представленными в таблице 2.

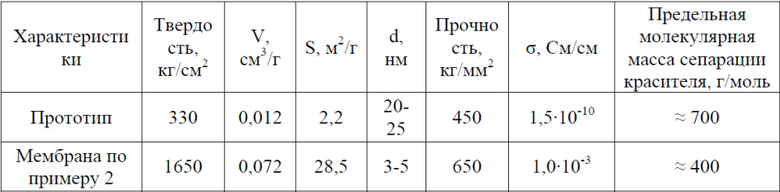

Таблица 2

Сравнительный анализ характеристик мембраны по примеру 2 и прототипа.

Изображение поверхности мембраны, полученной по примеру 2 (а – кристаллическая, б – аморфная фазы) представлено на фиг. 2.

Пример 3.

Для изготовления мембраны вначале готовили фильтрующий материал. Предварительно шелуху риса, содержащую 16% оксида кремния, обжигали на воздухе при температуре 300°С. Полученный материал, по результатам элементного анализа, содержал 38,4% углерода, 29,5% кремния и 32,1% кислорода. Далее размалывали его в порошок до размера частиц 0,2 мм, затем просеивали и отбирали для изготовления мембран фракцию с размером частиц не более 0,2 мм.

Навеску порошка исходной шихты (10 г) помещали в графитовую пресс-форму (рабочий диаметр 15,5 мм), подпрессовывали с силой нагрузки 24,5 МПа, далее заготовку помещали в вакуумную камеру (давление 6 Па), затем спекали при 1800°С со скоростью разогрева 100°С/мин. Образец выдерживали при максимальной температуре 5 мин. и далее охлаждали до комнатной температуры. Высота полученного образца цилиндрического типа 4 мм (после удаления графитовой фольги шлифовки), диаметром 15,3 мм черного цвета и показателями, представленными в таблице 3.

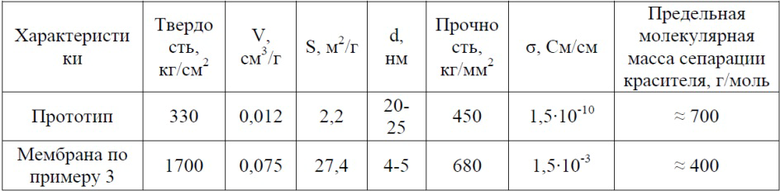

Таблица 3

Сравнительный анализ характеристик мембраны по примеру 3 и прототипа.

Данные электронной микроскопии и определение предела отсечения красителя из водного раствора по молекулярной массе позволяют сделать вывод о том, что мембрана может быть отнесена к нанофильтрационным мембранам, т.к. предельная молекулярная масса сепарации для нее равна ≈ 400 г/моль, в то время как для прототипа этот предел составляет ≈ 700 г/моль. Главным преимуществом данных мембран является предельно простая безотходная технология, не загрязняющая окружающую среду (утилизация возобновляемых отходов), а также дешевизна исходного сырья и более высокие технические показатели по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ иммобилизации радионуклидов стронция в керамике | 2020 |

|

RU2746985C1 |

| Способ иммобилизации радионуклидов Cs+ в алюмосиликатной керамике | 2017 |

|

RU2669973C1 |

| Способ получения нанокерамики методом совмещения самораспространяющегося высокотемпературного синтеза и искрового плазменного спекания | 2015 |

|

RU2614006C1 |

| Способ получения керамического ядерного топлива | 2018 |

|

RU2679117C1 |

| Способ иммобилизации радионуклидов цезия в керамике | 2023 |

|

RU2831498C1 |

| АДДИТИВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ГАБАРИТНЫХ ИЗДЕЛИЙ ИЗ ТОКОПРОВОДЯЩЕЙ КЕРАМИКИ МЕТОДОМ ИСКРОВОГО ПЛАЗМЕННОГО СПЕКАНИЯ | 2021 |

|

RU2761813C1 |

| Способ изготовления биокерамики с использованием соединений кальция | 2023 |

|

RU2826702C1 |

| Способ получения 21R-сиалоновой керамики | 2021 |

|

RU2757607C1 |

| Способ получения пористого биокерамического волластонита | 2020 |

|

RU2743834C1 |

| Способ получения композиционного электроконтактного материала Cu-SiC | 2020 |

|

RU2739493C1 |

Изобретение относится к технологии получения формованной керамической мембраны, которая может быть использована в химической, пищевой, фармацевтической и других отраслях промышленности. Согласно способу рисовую шелуху обжигают при температуре 300-400°С на воздухе, измельчают, отбирают фракцию с размером частиц 0,1-0,2 мм. Полученный порошок подвергают формованию прессованием в вакуумной камере при давлении 20,7-24,5 МПа, осуществляя его консолидацию в условиях искрового плазменного спекания при температуре не ниже 1800°С. Изобретение обеспечивает получение мембраны, содержащей карбид кремния, придающий мембране повышенные показатели твердости, прочности, электропроводности, удельной поверхности. 1 з.п. ф-лы, 2 ил., 3 табл., 3 пр.

1. Способ получения формованной керамической мембраны, включающий измельчение исходных силикатсодержащих компонентов и последующий обжиг, отличающийся тем, что в качестве силикатсодержащих компонентов используют рисовую шелуху, которую обжигают при температуре 300-400°С на воздухе, измельчают и отбирают фракцию с размером частиц 0,1-0,2 мм, которую подвергают формованию прессованием в вакуумной камере при давлении 20,7-24,5 МПа, осуществляют консолидацию порошка в условиях искрового плазменного спекания при температуре не ниже 1800°С.

2. Способ по п.1, отличающийся тем, что скорость разогрева заготовки на стадии спекания составляет 100°С/мин, причем ее выдерживают при температуре 1800°С в течение 1-5 мин, после чего охлаждают до комнатной температуры.

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОЙ КОМПОЗИТНОЙ МЕМБРАНЫ | 2014 |

|

RU2592529C2 |

| КЕРАМИЧЕСКАЯ МЕМБРАНА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2555905C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО МЕМБРАННОГО МАТЕРИАЛА С ПЛАКИРУЮЩИМ СЛОЕМ | 2007 |

|

RU2381824C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРОЭЛЕМЕНТА | 1993 |

|

RU2031891C1 |

| Шкуратов А.Л | |||

| и др., Технология получения микропористых керамических мембран на основе природных алюмосиликатов, Химическая технология, 2016, т.17 (4), с.165-170. | |||

Авторы

Даты

2019-03-19—Публикация

2018-08-15—Подача