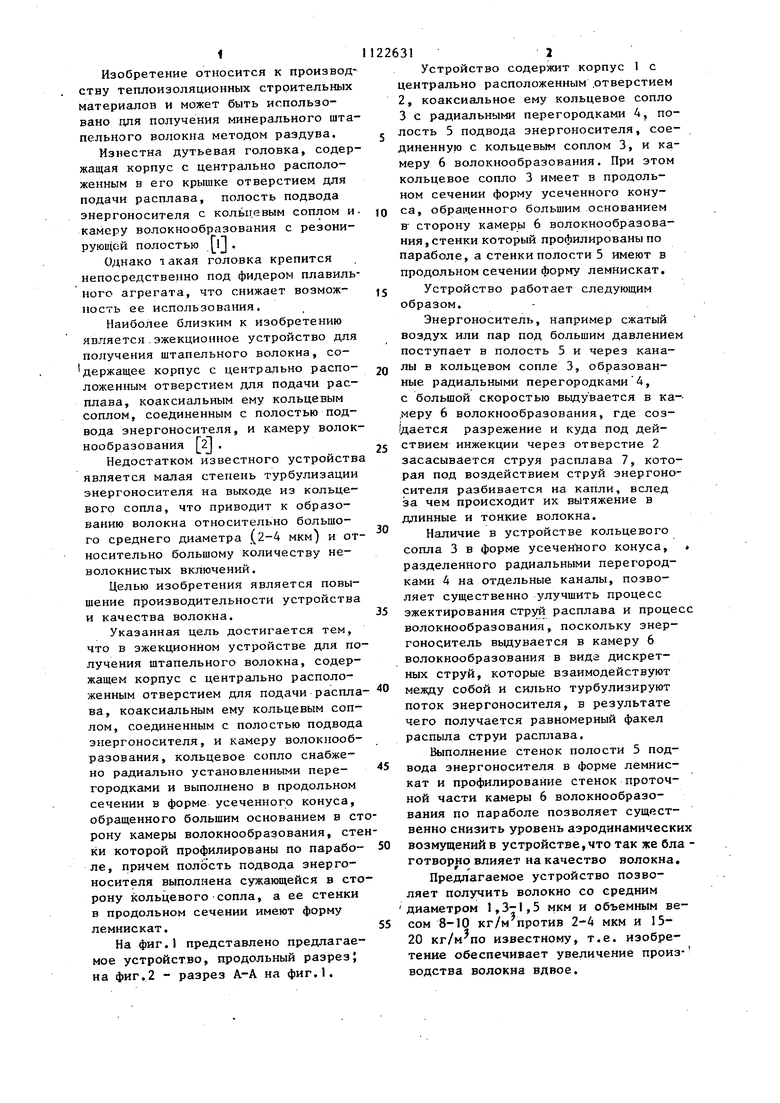

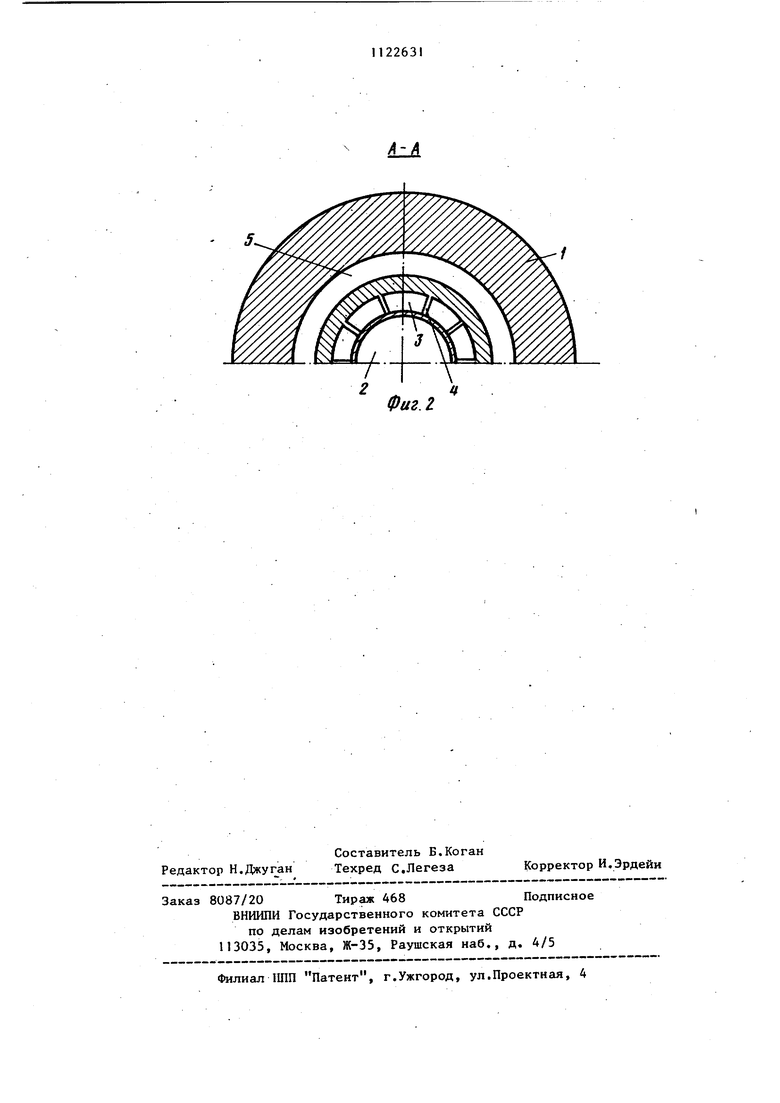

1 Изобретение относится к производ ству теплоизоляционных строительных материалов и может быть использовано для получения минерального шта пельного волокна методом раздува. Известна дутьевая головка, содер жащая корпус с центрально расположенным в его крышке отверстием для подачи расплава, полость подвода энергоносителя с кольцевым соплом и камеру волокнообразования с резонирующей полостью ij , Однако 1 акая головка крепится непосредственно под фидером плавиль ного агрегата, что снижает возможность ее использования. Наиболее близким к изобретению является.эжекционное устройство для получения штапельного волокна, содержащее корпус с центргшьно расположенным отверстием для подачи расплава, коаксиальным ему кольцевым соплом, соединенным с полостью подвода энергоносителя, и камеру волок нообразования zl. Недостатком известного устройств является малая степень турбулизации энергоносителя на выходе из кольцевого сопла, что приводит к образованию волокна относительно большого среднего диаметра ,(2-4 мкм) и от носительно большому количеству неволокнистых включений. Целью изобретения является повышение производительности устройства и качества волокна. Указанная цель достигается тем, что в эжекционНом устройстве для по лучения штапельного волокна, содержащем корпус с центрально расположенным отверстием для подачи распла ва, коаксиальным ему кольцевым соплом, соединенным с полостью подвода энергоносителя, и камеру волокнообразования, кольцевое сопло снабжено радиально установленными перегородками и выполнено в продольном сечении в форме усеченного конуса, обращенного большим основанием в ст рону камеры волокнообразования, сте ки которой профилированы по параболе, причем полость подвода энергоносителя выполнена сужающейся в сто рону кольцевого-сопла, а ее стенки в продольном сечении имеют форму лемнискат. На фиг.1 представлено предлагаемое устройство, продольный разрез; на фиг.2 - разрез А-А на фиг.1. 312 Устройство содержит корпус 1 с центрально расположенным .отверстием 2, коаксиальное ему кольцевое сопло 3с радиальными перегородками 4, полость 5 подвода энергоносителя, соединенную с кольцевым соплом 3, и камеру 6 волокнообразования. При этом кольцевое сопло 3 имеет в продольном сечении форму усеченного конуса, обращенного большим основанием В сторону камеры 6 волокнообразования, стенки который профилированы по параболе, а стенки полости 5 имеют в продольном сечении форму лемнискат. Устройство работает следующим образом. Энергоноситель, например сжатый воздух или пар под большим давлением поступает в полость 5 и через каналы в кольцевом сопле 3, образованные радиальными перегородками 4, с большой скоростью выдувается в ка.меру 6 волокнообразования, где создается разрежение и куда под действием инжекции через отверстие 2 засасывается струя расплава 7, которая под воздействием струй энергоносителя разбивается на капли, вслед за чем происходит их вытяжение в длинные и тонкие волокна. Наличие в устройстве кольцевого сопла 3 в форме усеченного конуса, разделенного радиальными перегородками 4 на отдельные каналы, позволяет существенно улучшить процесс эжектирования струй расплава и процесс волокнообразования, поскольку энергоноситель выдувается в камеру 6 волокнообразования в вида дискретных струй, которые взаимодействуют между собой и сильно турбулизируют поток энергоносителя, в результате чего получается равномерный факел распыла струи расплава. Выполнение стенок полости 5 подвода энергоносителя в форме лемнискат и профилирование стенок проточной части камеры 6 волокнообразования по параболе позволяет существенно снизить уровень аэродинамических возмущений в устройстве,что так же бла готворно влияет на качество волокна. Предлагаемое устройство позволяет получить волокно со средним диаметром 1,3-1,5 мкм и объемным весом 8-10 кг/м против 2-4 мкм и 1520 кг/мпо известному, т.е. изобретение обеспечивает увеличение производства волокна вдвое.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистого материала и устройство для его осуществления | 1986 |

|

SU1335540A1 |

| Волокнообразующее устройство | 1985 |

|

SU1299989A1 |

| Эжекционное устройство для получения штапельного волокна | 1983 |

|

SU1161489A1 |

| Волокнообразующее устройство | 1985 |

|

SU1303565A1 |

| Устройство для получения штапельных волокон | 1988 |

|

SU1502493A1 |

| Волокнообразующее устройство для получения штапельного волокна | 1985 |

|

SU1335539A1 |

| Волокнообразующее устройство | 1988 |

|

SU1502494A1 |

| Устройство для получения штапельного волокна | 1989 |

|

SU1673547A1 |

| Волокнообразующее устройство | 1989 |

|

SU1675234A1 |

| Волокнообразующее устройство для получения штапельных волокон | 1985 |

|

SU1265155A1 |

ЭЖЕКЦИОННОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ШТАПЕЛЬНОГО ВОЛОКНА, содержащее корпус с центрально расположенным отверстием для подачи расплава, коаксиальным ему кольцевым соплом, соединенным с полостью подвода энергоносителя, и камеру волокнообразования, отличающеес я тем, что, с целью повышения производительности и качества волокна, кольцевое сопло снабжено радиально установленными перегородками и выполнено в продольном сечении в форме усеченного конуса, обращенного большим основанием в сторону камеры волокнообразования, стенки -которой профилированы по параболе, причем полость подвода энергоносителя выполнена сужающейся в сторону кольцевого сопла, a ее стенки в продольном сечении имеют форму лемнискат. иг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дутьевая головка | 1981 |

|

SU948909A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технология тепло изоляционных материалов и изделий | |||

| СИ | |||

| М., 1982, с.153, р.6.23 (прототип) . | |||

Авторы

Даты

1984-11-07—Публикация

1983-04-28—Подача