Изобретение относится к производству теплоизоляционных материалов, а именно минеральной ваты. Известен сшособ формования минераль нь1Х волокон путем раздува вертикальной струи минерального расплава энергоносителем, выходящим через дутьевое ухл ройство, установленное впереди струи расплава, в камеру волокнообразования с отводным конвейером, причем раздув струи минерального расплава осуществл55К ют по всему ее периметру в замкнутом пространстве L i 3 Недостатком данного способа являютс высокие энергозатраты и низкое качество волокна,; Наиболее близким по технической сущ ности и достигаемому результату к изобретению являются способ формования минеральных волокон путем раздува верти альной струи расплава паром или сжатым воздухом через цилиндрическое сопло, установленное впереди струи расплав в камеру волокнообразования с отводным конвейером С 2 3 . Однако качество получаемого волокн зависит от скорости, придаваемой энер гоносителем струе расплава, С увели 1ением этой скорости происходит расщепление струи расплава на все большее число отдельных струек и наблюдается уменьшение среднего диаметра волокон. При этом диаметр волокон может быть меньшен до определенного предела в первую очередь из-за того, что сушествует предельная критическая величина скорости энергоносителя, равная местной С1сорости звука, которая постоянна для каждой системы энергоноситель - расплав и практически не зависит от скоробти истечения энергоносителя. Последнее объясняется тем, что за счет взаимодействия энергоносителя с расплавом происходит резкий нагрев энергоносителя, а в соответствии с теорией истечения газов в случае нагрева струи газа, вытекающей с дозвуковой скоростью, ее скорость повышаете s до местной звуковой, а в соответствии с тео рией истечения гахов в случае нагрева вой скоростью, ее скорость снижается до местной звуковой. Кроме того, скорость истечения энергоносителя не целесообразно увеличивать и по экономическим соображениям так как при приближении скорости энер гоносителя к критической существенно возрастают энергозатраты и дальнейшее снижение среднего диаметра волокна становится нецелесообразным. Следует также отметить, что простое увеличение скорости энергоносителя приводит- к увеличению скорости охлаждения частиц о расплава, сокращению времени волокнообразования и смещению участка траекто рии на котором происходит вытягивание частиц расплава в волокно, в область более низких температур. Вследствие этого расплавы, обладающие небольшим интервалом температуры, в котором возможно волокнообразования (так называемые короткие расплавы), не могут быть переработаны.в качественное волокно известным способом. Таким образом, недостатками извест« нога способа являются наличие предела уменьЕ1ения толщины волокна, высокие энергозатраты и невозможность переработки коротких расплавов. Целью изобретения являетс;я получение ультратонкого волокна с низким содержанием неволокнистых включений, снижение энергозатрат на его производство и обео лечение возможности перераб Лки расплавов, обладающих небольшим /штервалом температуры, в котором возможно волок- нообразованиво Поставленная цель достигается тем. что что согласно способу формовсшия минеральных волокон путем раздува вертикальной струи расплава струей энергоносителя, движущейся поступательно .через цилиндрическое сопло, установленное впереди . струи расплава, в камеру вопокноосаждения с отводным конвейером, при раздуве струи расплава струей энергоносителя, последней дополнительно придают враща тельное движение, а на струю расплава во;здействуют акустическим полем с частотой до Ю до 7О кГц и акустической мощностью 10-2 О О Вт. Как известно, струя энергоносителя . воздействует на струю расплава двояко; расщепляет ее за счет собственных колебаний энергоносителя на элементарные струйки и вытягивает их в волокна за тот промежуток времени., пока их вяз-кость не достигла критического значения. На чертеже изображены схемы обеспечения вращательного движения энергоносителя. Придание струе энергонос:стеля дополнительного вращательного движения осуществляют за счет тангенциального подвода энергоносителя к соплу (вариант 1) или специальной обоймы внутри сопла с

тангенциально направленными щелями к оси цилиндрического сопла (вариант fUj ).

Придание струе энергоносителя дополнительного вращательного движения обеспечивает образование вакуумного

ядра внутри сопла, увеличивающего скорюсть засасывания струи расплава и облегчающего ее расщепление, а также приближает участок траектории, на котором происходит вытягивание частицы расплава в волокно, к высокотекшературной зоне сопла.

Последнее позволяет увеличить продолжительность пребывания вытягиваемой частицы расплава в пиропластическом соо тоянии, что обусловливает возможность переработки в волокно расплавов, обладающих небольшим интервалом температуры, в котором возможно волокнообразование.

Воздействие на струю расплава высокочастотного акустического прля большой интенсивности облегчает расщепление струи расплава на тонкие элементарные струйки и ускоряет процесс волокноо&разования.

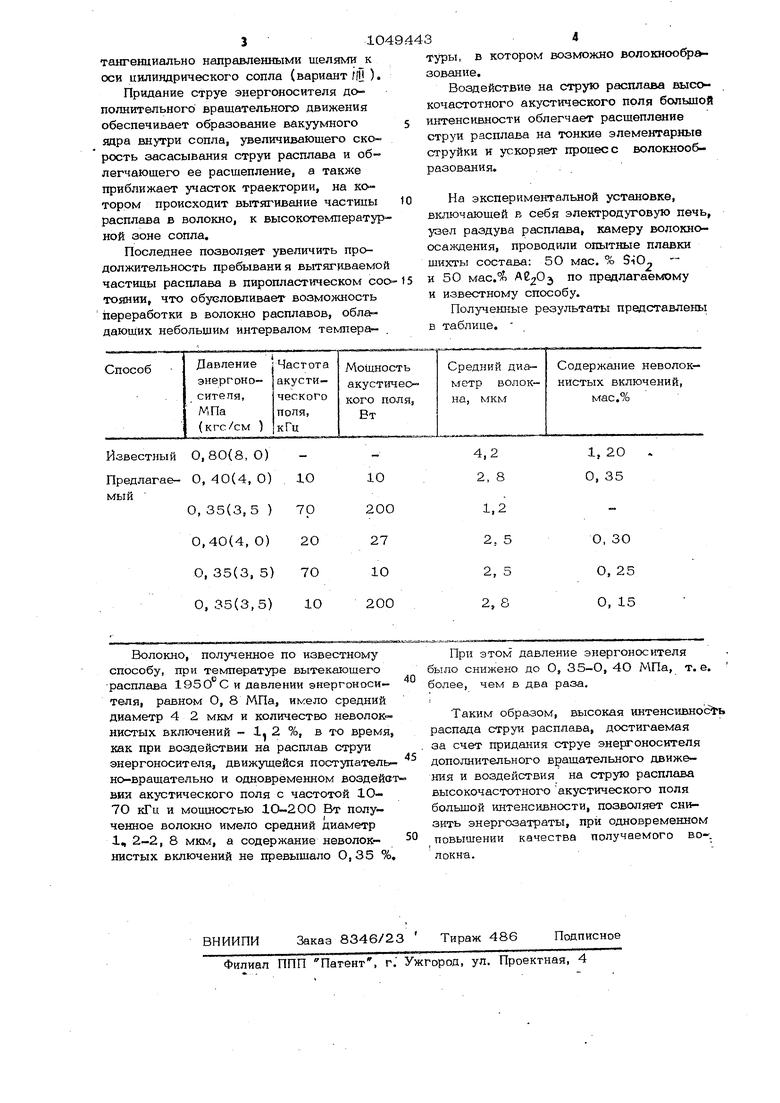

На экспериментальной установке, включающей в себя электродуговую печь, узел раздува расплава, камеру волокноосаждения, проводили опытные плавки шихты состава: 5О мае. % S-iOи 50 мас.°/ А220з по предлагаемому и известному способу.

Получеш1ые результаты представлень: в таблице,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРТОНКИХ БАЗАЛЬТОВЫХ ВОЛОКОН | 1995 |

|

RU2105734C1 |

| Устройство для получения штапельных волокон | 1988 |

|

SU1502493A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2008 |

|

RU2392237C1 |

| Устройство для получения волокна из расплава | 1989 |

|

SU1721030A1 |

| Способ получения волокна из расплава | 1975 |

|

SU574406A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| ДУТЬЕВАЯ ГОЛОВКА | 2002 |

|

RU2215702C1 |

| Способ формования минеральных штапельных волокон | 1960 |

|

SU139971A1 |

| Дутьевая головка | 1988 |

|

SU1555306A2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2255910C1 |

СПОСОБ ФОРМОВАНИЯ МИНЕРАЛЬНЫХ ВОЛОКОН путем раздува вертикальной струи расплава струей 1Расплаб Знергоноситель энергоносителя, движущейся поступатель но через цилиндрическое сопло, установ. лешюе впереди струи расплава, в камеру волокнооса дення с отводным кокве- йероМ; о т л и ч а ю щ н и с я тем, что. с целью пoлJчeння ультоато:;:сого волокна с низким содержанием неволок™ ннстых включений, снижения энергозатрат на его производство и обеспечения возмолаюсти переработки расплавов, об-. ладаюших небольшим интервалом те П1ерат ры, в котором возможно волокнообразование, при раздуве струи расплава CTpyeii энергоносвделя, последнй дополнительно придают вращательное движение, а на струю расплава воздействуют акусти- Щ чесша полем с частотой от 10 до 70 кГц и акуст1меской мощностью 1О-220 Вт, ВОрион т I со 4 4 Сл2

Волокно, полученное по известному способу, при температуре вытекающего распл 1ва 1950С и давлении энергоноси- теля, равном О, 8 МПа, имело средний диаметр 4 2 мкм и количество неволокнистых включений - 1, 2 %, в то время, как при воздействии на расплав струи энергоносителя, движущейся поступатель но вращательно и одновременном воздейо ВИИ акустического поля с частотой 1О7О кГц и мощностью 1О-200 Вт полученное волокно имело средний диаметр 1, 2-2, 8 мкм, а содержание неволокнистых включений не превыщало 0,35 %, При этом давление энергоносителя было снижено до О, 35-О, 4О МПа, т. е. более, чем в два раза. Таким образом, высокая интенсивность распада струи расплава, достигаемая за счет придания струе энергоносителя дополнительного вращательного движения и воздействия на струю расплава высокочастотного акустического поля большой интенсивности, позволяет снизить энергозатраты, при одновременном повышении качества получаемого во-.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU169217A1 | |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ формования минеральных штапельных волокон | 1960 |

|

SU139971A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-10-23—Публикация

1982-02-15—Подача