лельио первому потоку. На выходе из камеры оба потока волокна смешивают. Устройство для получения волокнисто го материала содержит приемник 10 металлического расплава с системой охлаждения 11. Приемник 10 выполнен с радиально расположенными фильерами 14, входящими в проточную камеру во- локнообразовапия. В выходной конусной части камеры установлена цилиндрическая насадка 15 с внутренней конусной поверхностью и продольными ра

1

Изобретение относится к производству композиционных материалов из минеральных и металлических волокон, используемых для изготовления жаро- прочных изделий - корпусов двигателей, турбинных лопаток и т.п.

Целью изобретения является обеспечение возможности получения композитных материалов одновременно из минеральных и металлических волокон.

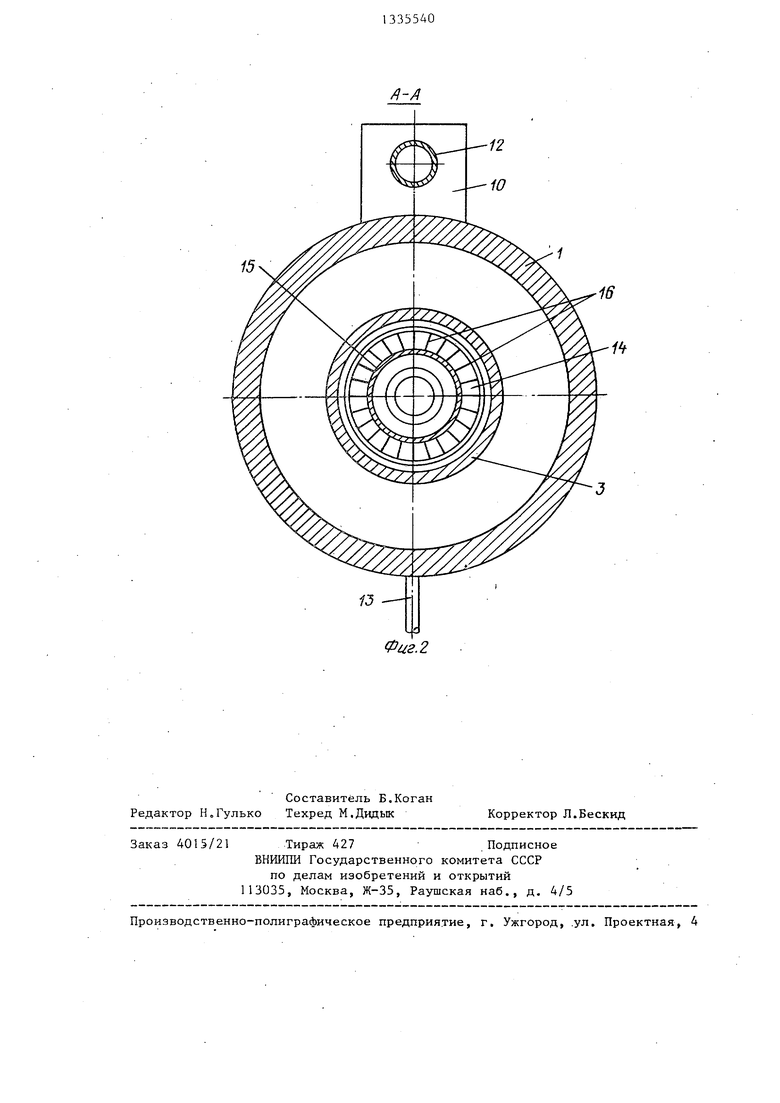

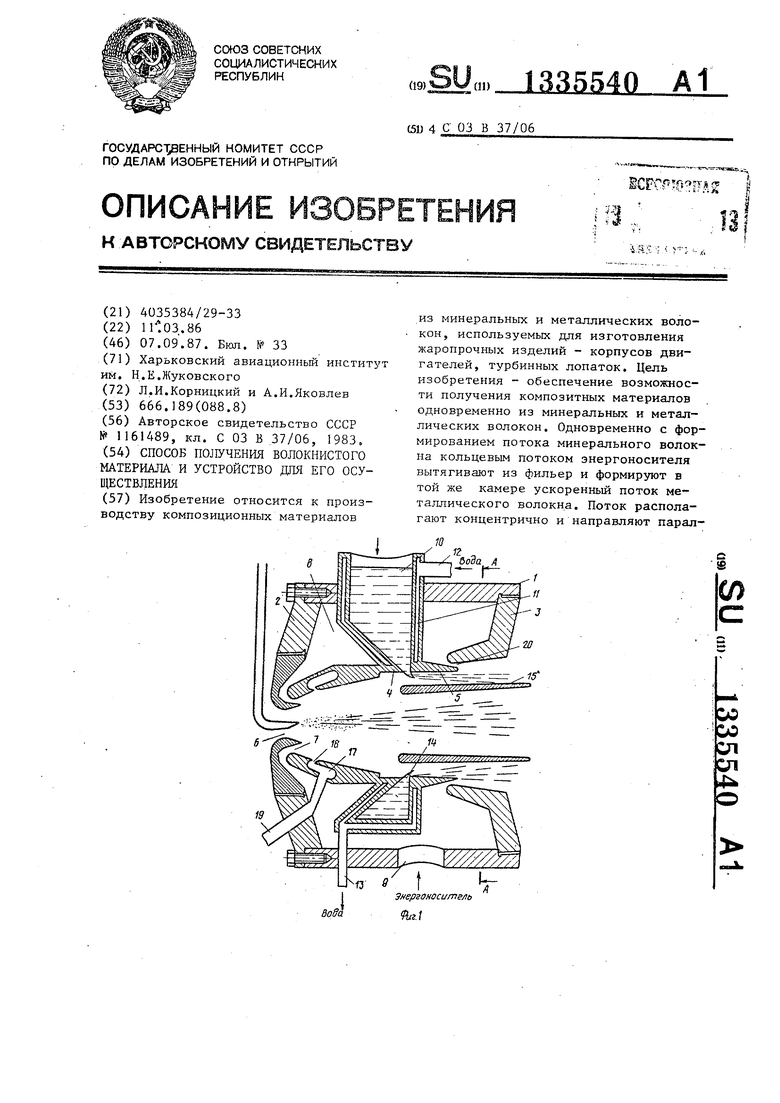

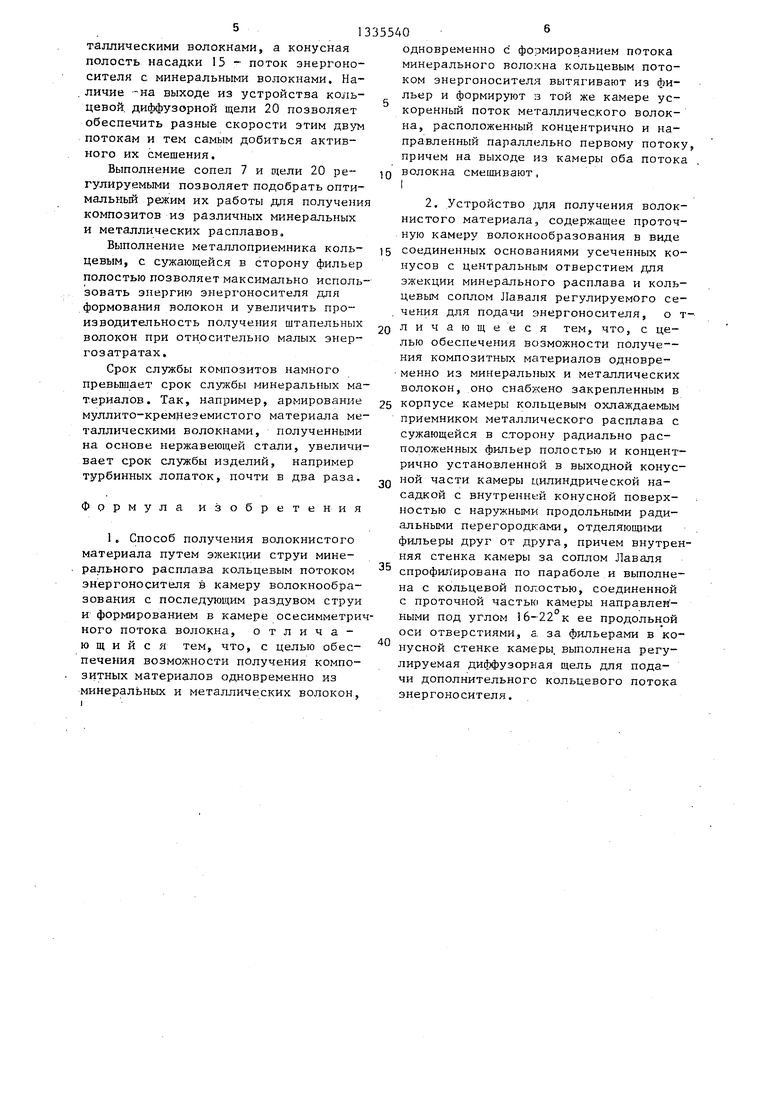

На фиг. 1 изображено устройство, иродольньй разрез; на фиг. 2 - разрез А-А на фиг. 1 ..

Устройство для получения волокнис- того композитного материала содержит корпус 1 с передней 2 и задней 3 крышками, проточной камерой волокно- образования, образованной соединенными основаниями усеченными конусами А и 5 с центральнЕ,1м входным отверстием 6 в передней крышке 2 для эжекции минерального расплава с кольцевь м соплом Лаваля 7 с косым срезом, соединенным с полостью 8 и отверстием 9 для подвода энергоносителя. В корпусе 1 закреплен кольцевой приемник 10 металлического расплава с сужающейся в сторону фильер полостью и системой 1 1 охлаждения и патрубками 12 и 1 3 соответственно подачи и отвода охлаждающей жидкости (воды). Приемник 10 выполнен с радиально расположенными фильерами 14, выходящими в проточную камеру волокнообразования, в выходной конусной части которой установлена цилиндрическая насадка 15 с. внутренней конусной поверхностью и.наружными продольными радиальными перегородками

355ДО

диальными перегородками, отделяюпгими фильеры друг от друга. Внутренняя стенка проточной камеры за соплом Давали спрофилирована по параболе, выполнена с кольцевой полостью 17 и соединена с проточной частью камеры отверстиями 18, расположенными под углом 16-22 к ее продольной оси. Срок службы композитов намного пре- вьпиает срок службы минеральных материалов, увеличивая срок службы изделий в два раза. 2 с.п. ф-лы. 2 ил.

16, отделяюищми фильеры 4 друг от друга. Внутренняя стенка проточной камеры за соплом Лаваля спрофилирована по параболе и выполнена с кольцевой полостью 17, соединенной с проточной частью каг--;еры направленными под углом 16-22 к ее продольной оси отверстиями 18. К кольцевой полости 17 присоединен патрубок 19 для подачи поверхностно-с ктивного вещества, (ЛАВ). В задней части проточной камеры в конусной стенке выполнена диф- фузорная щель 20 регулируемого сечения для подачи дополнительного кольцевого потока энергоносителя„

Предлагаемый способ реализуется следующим образом.

Энергоноситель через отверстие 9 вводят в полость 8 под высоким давлением (сжатый воздух 3-10 ати, пар 6-8 ати) , Здесь энергоноситель равномерно распределяется относительно входных сечений -сопла 7 и диффузор- ной щели 20, проходя через их проточные части, он ускоряется и с большой скоростью входит в проточную камеру устройства. Больпие скорости энергоносителя позволяют создать эжекцион- ный эффект в зоне входного отверстия 6, отверстий 18 и в рабочей зоне камеры волокнообразования металлических волокон. Под действием эжекцион- ных сил через патрубок 19 в кольцевую полость 17 вводятся ПАВ, В полости 1 7 ЛАВ равномерно распределяются вокруг параболической поверхности сопла 7 и через цилиндрические отверстия 18 входят в поток энерго

носителя, распыляются и перемешиваются с ним.

Со стороны наружной поверхности передней крышки 2 в отверстие 6 подают в виде осесимметричной струи минеральный расплав. Струя через отверстие 6 засасывается в проточйую часть камеры и попадает в зону действия сопла 7. Здесь в результате вза модействия минерального расплава с потоком энергоносителя происходит активная переработка расплава в волокна. Причем продукты распыла струи минерального расплава поступаю полностью в конусную полость цилиндрической насадки 15 и не попадают в рабочую зону формования металлически Е локон. Одновременно в металлоприем ник 10 подают тугоплавкие металлы (например, вольфрам, жаропрочные стали и т.д.). Через систему 11 метал- лоприемник 10 охлаждается проточной водой. Через фильеры 14 расплав металла поступает в зону формования во локон. Здесь выходящий из фильер металл подхватывается мелкодисперсным потоком, в котором происходит формование волокон, которые поступают затем в зону действия диффузора 20. Здесь волокну сообщается дополнительное ускорение, которое приводит к нарушению непрерывности процесса формования волокна, в результате чего образуется штапельное волокно. На выходе из устройства один поток кольцевой с металлическими волокнами, а второй - осесимг 1етричная струя с минеральными волокнами вступают во взаимодействие, которое приводит к образованию композитного материала из минеральных и металлических волокон, который затем подают в камеру осаждения.

Для повышения производительности при получении композитного материала предла аемым способом необходимо обепечить максимальный напор расплавленного металла при минимальных значениях диаметра фильер и температуры в металлоприемнике и фильере, а также захват большей по диаметру струи минерального расплава (т.е. струи с увеличенным расходом). С этой целью в устройстве объединены камеры волок нообразования минеральных и металлических волокон. В этом случае поток энергоносителя, сформированный соплом 7, сразу с минимальными потерями энергии входит, в рабочую зону форми

0

15

0

30

25

рования металлических волокон, что обеспечивается максимальным напором, диффузорная щель 20 увеличивает эжек- ционный эффект на выходе и проточной камеры. Профилированием по параболе наружной стенки сопла 7 обеспечивается формирование на входе в камеру во- локнообразования металлических волокон устойчивого высокоскоростного потока с минимумом возмущений, что необходимо, как показывают эксперименты, для плавного формования волокон, так как только в этом случае они относительно длинные и тонкие.

Размещение кольцевой полости 17 для ПАВ в корпусе наружной стенки, соединенной с проточной частью цилинд рическими отверстиями 18, ориентированными к оси камеры под угломо. 16- 22 , обеспечивает засасывание ПАВ в полость и ввод в поток энергоносителя за счет энергии последнего. Причем, целесообразно, чтобы ПАВ распространялись на периферии проточной части, что и обеспечивается в данном устройстве. Ориентирование цилиндрических отверстий под указанным диапазоном углов ос. необходимо, чтобы обеспечить необходимый эжекционный эффект для ввода ПАВ в поток энергоносителя и проникновение струек ПАЕ в глубь этого потока. Уменьшение угла- р6 до 12 увеличивает силу эжекции, но проникновение в поток энергоносителя поверхностное и приводит к тому, что ПАВ в основном размываются по наружной стенке сопла 7. Увеличение угла оС до 26 уменьшает эжекционный эффект, а значит проникнуть в поток

О ПАВ не могут без дополнительных энергозатрат.

Выполнение камеры волокнообразова- ния металлических волокон в виде состыкованных мeньши ш основаниями нических поверхностей, на линии стыка которых расположены фильеры 14, необходимо, чтобы создать максимальный напор при заданном диаметре фильер. В процессе формирования метал50 лических волокон увеличивается их длина и они попадают в зону действия диффузора 20.Им сообщается дополнительное ускорение, что приводит к нарушению, непрерывности процесса фор55 мования волокон. Сформованные штапельные металлические волокна подхватываются потоком энергоносителя и выходят из устройства. При этом диффузор формирует поток энергоносителя с ме- i

35

таллическими волокнами, а конусная полость насадки 15 - noTOJ энергоносителя с минеральными волокнами. Наличие -на выходе из устройства кольцевой диффузорной щели 20 позволяет обеспечить разные скорости этим двум потокам и тем самым добиться активного их смешения.

Выполнение сопел 7 и щапк 20 регулируемыми позволяет подобрать оптимальный режим их работы для получени композитов из различных минеральных и металлических расплавов.

Выполнение металлоприемника кольцевым, с сужающейся в сторону фильер полостью позволяет максимально использовать энергию энергоносителя для формования волокон и увеличить производительность получения штапельных волокон при относительно малых энергозатратах.

Срок службы композитов намного превьшает срок службы минеральных материалов. Так, например, армирование муллито-кремнеземистого материала металлическими волокнами, полученными на основе нержавеющей стали, увеличивает срок службы изделий, например турбинных лопаток, почти в два раза.

Формула изобретения

1. Способ получения волокнистого материала путем эжекции струи минерального расплава кольцевым потоком энергоноситЁЛЯ в камеру волокнообра- зования с последующим раздувом струи и формированием в камере осесимметри ного потока волокна, отличающийся тем, что, с целью обеспечения возможности получения композитных материалов одновременно из минеральньк и металлических волокон.

одновременно с формированием потока минерального волокна кольцевым потоком энергоносителя вытягивают из фильер и формируют 3 той же камере ускоренный поток металлического волокна, расположенный концентрично и направленный параллельно первому потоку, причем на выходе из камеры оба потока волокна смешивают,

2. Устройство получения волокнистого материала, содержащее проточную камеру волокнообразования в виде соединенных основаниями усеченных конусов с центральным отверстием для эжекции минерального расплава и кольцевым соплом Лаваля регулируемого сечения для подачи энергоносителя, о т- личающееся тем, что, с целью обеспечения возможности получе- ния композитных материалов одновре- менно из минеральных и металлических волокон, оно снабжено закрепленным в корпусе камеры кольцевым охлаждаемым приемником металлического расплава с сужающейся в сторону радиально расположенных фильер полостью и концентрично установленной в выходной конусной части камеры цилиндрической насадкой с внутренней конусной поверхностью с наружными продольными радиальными перегород1 :ами, отделяющими фильеры друг от друга, причем внутренняя стенка камеры за соплом Лаваля спрофилирована по параболе и выполнена с кольцевой полостью, соединенной с проточной частью камеры направленными под углом б-22 к ее продольной оси отверстиями, а за фильерами в конусной стенке камеры, выполнена регулируемая диффузорная щель для подачи дополнительного кольцевого потока энергоносителя.

15

Составитель Б.Коган Редактор Н„Гулько Техред М.Дидык

Заказ 4015/21 Тираж 427Подписное

ВНИИ1Ш Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, .ул. Проектная, 4

Фиг. 2

Корректор Л.Бескид

| название | год | авторы | номер документа |

|---|---|---|---|

| Волокнообразующее устройство | 1985 |

|

SU1299989A1 |

| Устройство для получения штапельных волокон | 1988 |

|

SU1502493A1 |

| Волокнообразующее устройство | 1989 |

|

SU1675234A1 |

| Устройство для получения штапельных волокон | 1987 |

|

SU1535855A1 |

| Волокнообразующее устройство для получения штапельного волокна | 1985 |

|

SU1335539A1 |

| Устройство для получения штапельного волокна | 1989 |

|

SU1673547A1 |

| Эжекционное устройство для получения штапельного волокна | 1983 |

|

SU1122631A1 |

| Волокнообразующее устройство | 1986 |

|

SU1375582A1 |

| Волокнообразующее устройство | 1985 |

|

SU1247358A1 |

| Эжекционное устройство для получения штапельного волокна | 1983 |

|

SU1161489A1 |

Изобретение относится к производству композиционных материалов из минеральных и металлических волокон, используемых для изготовления жаропрочных изделий - корпусов двигателей, турбинных лопаток. Цель изобретения - обеспечение возможности получения композитных материалов одновременно из минеральных и металлических волокон. Одновременно с формированием потока минерального волок- па кольцевым потоком энергоносителя вытягивают из фильер и формируют в той же камере ускоренный поток металлического волокна. Поток располагают концентрично и направляют паралSoffa LN«- / t a Энергоносите/ ь Й/г/ hr

| Эжекционное устройство для получения штапельного волокна | 1983 |

|

SU1161489A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-09-07—Публикация

1986-03-11—Подача