Изобретение относится к способам получения многофункциональных присадок к минеральным маслам.

Известны способы получения много- функционал ных присадок к смазочным маслам - бариевых солей продукта конденсации алкилфенола с формальдегидом.

Однако присадки полученные указанными способами имеют небольшую щелочность и не обладают достаточными противокоррозионными, антиокиелитель- ными, моющими свойствами и являются зольными. Их применение для некоторых форсированных двигателей ограничено из- за образования в процессе эксплуатации зольных отложений, поэтому в последние годы все большее значение приобретают малозольные присадки с высоким щелочным числом.

Известен также способ получения многофункциональной присадки путем конденсации алкилфенола с формальдегидом и нейтрализацией гидроксидом кальция.

Указанная присадка также не обладает достаточными противокоррозионными, антиокислительными и моющими свойствами.

Наиболее близким к предлагаемому является способ получения высокощелочной алкилфенольной присадки к смазочным маслам путем конденсации алкилфенола с формальдегидом и диэтилентриамином при 96-98°С в течение 2 ч в среде масла И-12Ас последующими стадиями нейтрализации оксидами или гидроксидами щелочно-зе- мельных металлов и карбонатации.

.Однако присадка, полученная известным способом, не обладает достаточными антиокислительными свойствами и термической стабильностью.

N1 Ю

О VJ

О

Цель изобретения - повышение антиокислительных свойств многофункциональной присадки.

Присадку получают путём конденсации алкилфенола с формальдегидом и аммиаком или бензиламином при массовом соотношении компонентов алкилфенол:формальде- гид:аммиак (бензиламин), равном 1:0,09-0,11:0,09-0,1 (или 0,16-0,18), с последующими стадиями нейтрализации продук- та конденсации гидроксидом кальция и карбонатацией. При этом конденсацию алкилфенола с формальдегидом и аммиаком проводят при 95-98°С в течение 4,5-5 ч, в случае использования бензиламина процесс проводят при 70-75°С в течение 2,5-3 ч.

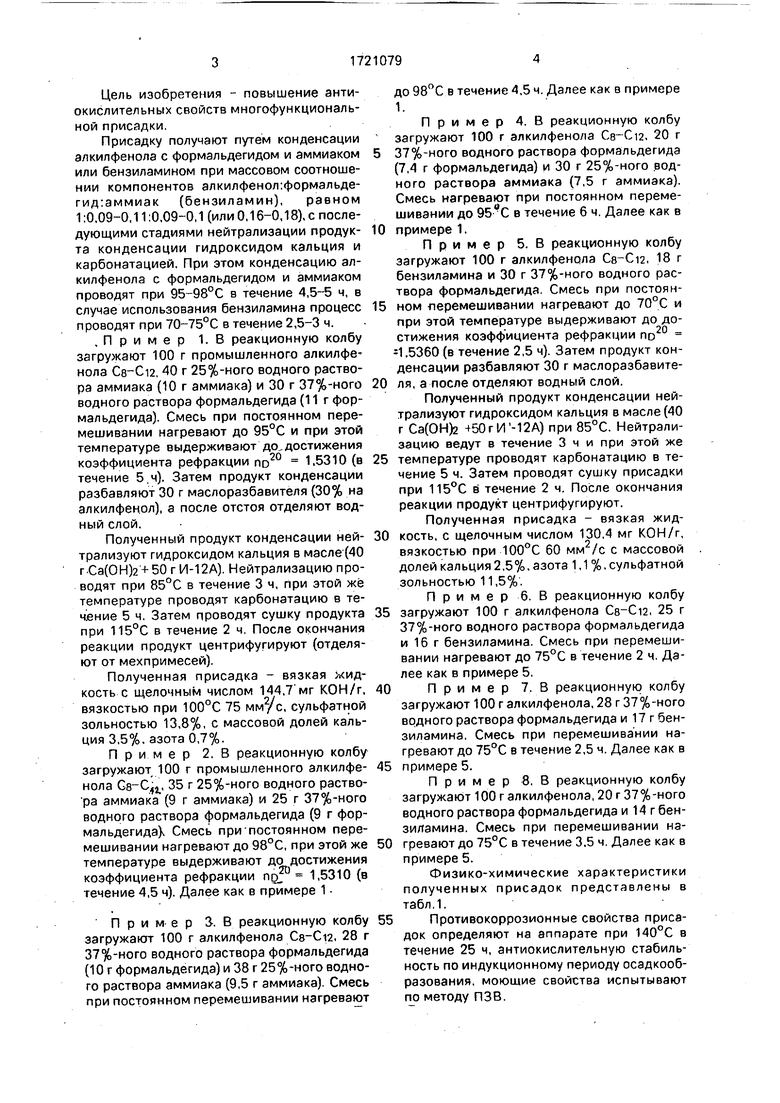

, Пример 1. В реакционную колбу загружают 100 г промышленного алкилфв нола , 40 г 25%-ного водного раствора аммиака (10 г аммиака) и 30 г 37%-ного водного раствора формальдегида (11 г формальдегида). Смесь при постоянном перемешивании нагревают до 95°С и при этой температуре выдерживают до„достижения коэффициента рефракции no20 1.5310 (в течение 5.ч). Затем продукт конденсации разбавляют 30 г маслоразбавитёля (30% на алкилфенол), а после отстоя отделяют водный слой.

Полученный продукт конденсации ней- трализуют гидроксидом кальция в масле (40 г-Са(ОН)2 + 50 г1/1-12А). Нейтрализацию проводят при 85°С в течение 3 ч, при этой же температуре проводят карбонатацию в течение 5 ч. Затем проводят сушку продукта при 115°С в течение 2 ч, После окончания реакции продукт центрифугируют (отделяют от мехпримесей).

Полученная присадка - вязкая жидкость с щелочным числом 144,7 мг КОН/г, вязкостью при 100°С 75 ммус, сульфатной зольностью 13,8%, с массовой долей кальция 3,5%. азота 0,7%.

Пример 2, В реакционную колбу загружают 100 г промышленного алкилфе- нола Gs-C4l, 35 г 25%-ного водного раство- ра аммиака (9 г аммиака) и 25 г 37%-ного водного раствора формальдегида (9 г формальдегида). Смесь при постоянном перемешивании нагревают до 98°С, при этой же температуре выдерживают до достижения коэффициента рефракции пр 1,5310 (в течение 4,5 ч). Далее как в примере 1

Пример 3. В реакционную колбу загружают 100 г алкилфенола Ce-Cia, 28 г 37%-ного водного раствора формальдегида (10 г формальдегида) и 38 г 25%-ного водного раствора аммиака (9,5 г аммиака). Смесь при постоянном перемешивании нагревают

до 98°С в течение 4,5 ч. Далее как в примере 1.

Пример 4. В реакционную колбу загружают 100 г алкилфенола Ce-Ci2. 20 г 37%-ного водного раствора формальдегида (7,4 г формальдегида) и 30 г 25%-ного водного раствора аммиака (7,5 г аммиака). Смесь нагревают при постоянном перемешивании до в течение 6 ч. Далее как в примере 1.

Пример 5. В реакционную колбу загружают 100 г алкилфенола Ca-Ci2, 18 г бензиламина и 30 г 37%-ного водного раствора формальдегида. Смесь при постоянном перемешивании нагревают до 70°С и при этой температуре выдерживают до достижения коэффициента рефракции no20 -1,5360 (в течение 2,5 ч). Затем продукт конденсации разбавляют 30 г маслоразбавитёля, а после отделяют водный слой.

Полученный продукт конденсации нейтрализуют гидроксидом кальция в масле (40 г Са(ОНЬ +50гИЧ2А) при 85°С. Нейтрализацию ведут в течение 3 ч и при этой же температуре проводят карбонатацию в течение 5 ч. Затем проводят сушку присадки при 115°С в течение 2 ч. После окончания реакции продукт центрифугируют.

Полученная присадка - вязкая жидкость, с щелочным числом 130,4 мг КОН/г, вязкостью при 100°С 60 мм2/с с массовой долей кальция 2,5%, азота 1,1 %, сульфатной зольностью 11,5%.

Пример 6. В реакционную колбу загружают 100 г алкилфенола Ce-Ci2, 25 г 37%-ного водного раствора формальдегида и 16 г бензиламина. Смесь при перемешивании нагревают до 75°С в течение 2 ч. Далее как в примере 5.

Пример 7, В реакционную колбу загружают 100 г алкилфенола, 28 г 37%-ного водного раствора формальдегида и 17 г бензиламина. Смесь при перемешивании нагревают до 75°С в течение 2,5 ч. Далее как в примере 5.

Пример 8. В реакционную колбу загружают 100 г алкилфенола, 20 г 37%-ного водного раствора формальдегида и 14 г бензиламина. Смесь при перемешивании нагревают до 75°С в течение 3.5 ч. Далее как в примере 5.

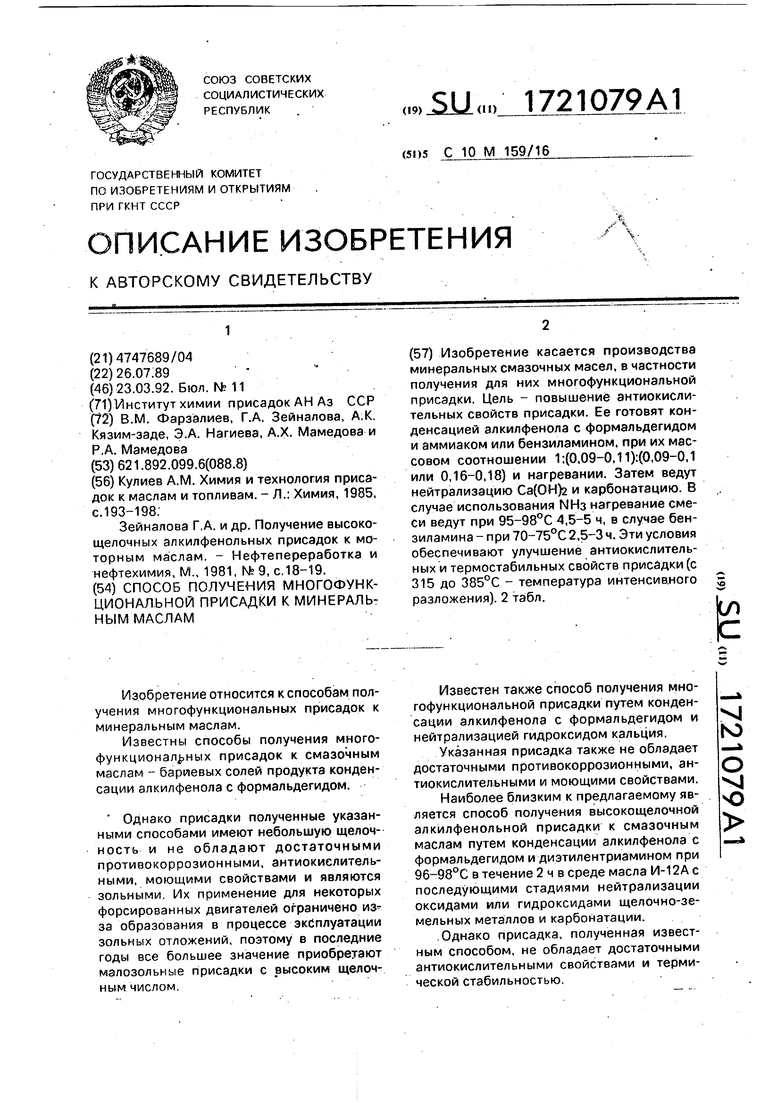

Физико-химические характеристики полученных присадок представлены в табл.1.

Противокоррозионные свойства присадок определяют на аппарате при 140°С в течение 25 ч, антиокислительную стабильность по индукционному периоду осадкообразования, моющие свойства испытывают по методу ПЗВ.

Как видно из представленных в табл.1 данных, предлагаемое массовое соотношение компонентов реакционной смеси является оптимальным.

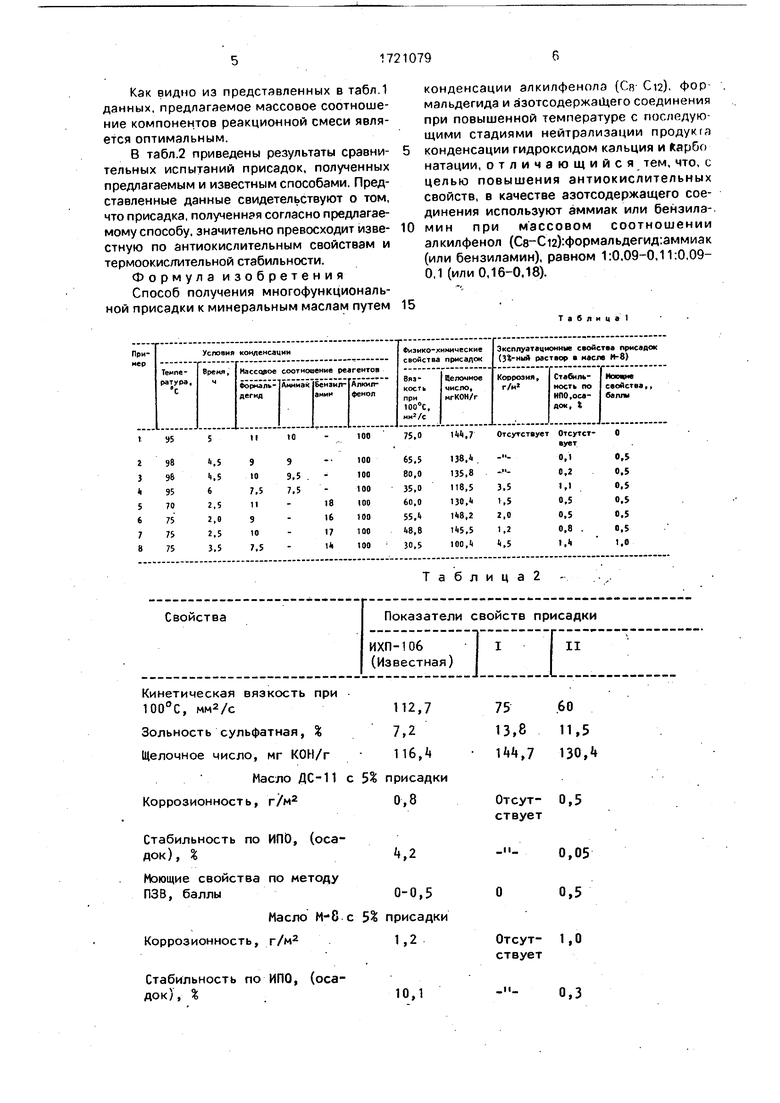

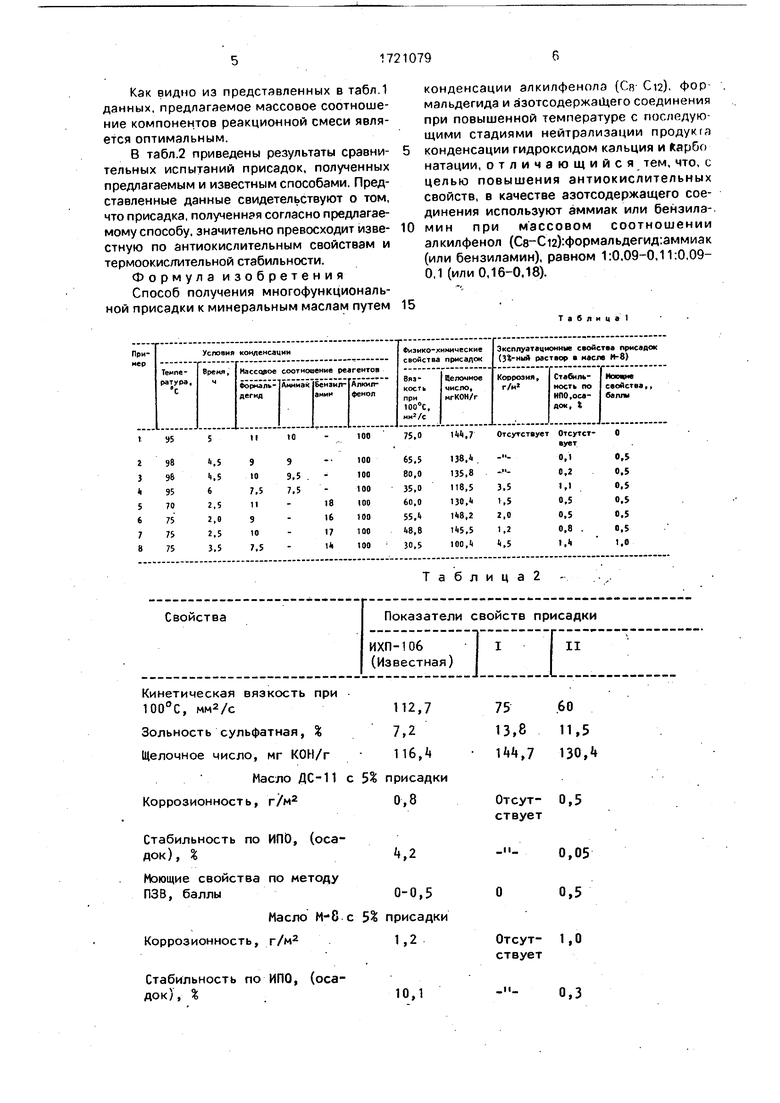

В табл.2 приведены результаты сравнительных испытаний присадок, полученных предлагаемым и известным способами. Представленные данные свидетельствуют о том, что присадка, полученная согласно предлагаемому способу, значительно превосходит известную по антиокислительным свойствам и термоокислительной стабильности.

Формула изобретения

Способ получения многофункциональной присадки к минеральным маслам путем

0

конденсации алкилфенола (Св- Ci2), формальдегида и азотсодержащего соединения при повышенной температуре с последующими стадиями нейтрализации продукта конденсации гидроксидом кальция и Карбо натации, отличающийся тем, что, с целью повышения антиокислительных свойств, в качестве азотсодержащего соединения используют аммиак или бензила- мин при массовом соотношении алкилфенол (Св-С12).формальдегид:аммиак (или бензиламин), равном 1:0,09-0,11:0,09- 0,1 (или 0,16-0,18).

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения многофункциональной присадки к моторным маслам | 1988 |

|

SU1634663A1 |

| Способ получения антиокислительной присадки к смазочным маслам | 1979 |

|

SU857245A1 |

| -Бис-(3,5-ди-трет бутил- 4-ОКСибЕНзил)-СуКциНАМид KAK АНТи-ОКиСлиТЕльНАя пРиСАдКА K СиНТЕТичЕС-КОМу эфиРНОМу МАСлу | 1978 |

|

SU793999A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2015159C1 |

| Способ получения многофункциональной присадки к смазочным маслам | 1988 |

|

SU1525160A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2015 |

|

RU2582124C1 |

| Способ получения многофункциональной присадки к смазочным маслам | 1986 |

|

SU1377285A1 |

| Способ получения присадки к смазочным маслам | 2017 |

|

RU2638294C1 |

| @ -( @ -Бутоксикарбонилфениламинометил)-2-меркаптобензтиазол в качестве антиокислительной присадки к синтетическим смазочным маслам | 1984 |

|

SU1169969A1 |

| -1,1-П-оксибензилпропанонметилп-трет.-бутиламинодифеноксид в качестве антиокислительной присадки к синтетическим эфирным маслам | 1978 |

|

SU702005A1 |

Изобретение касается производства минеральных смазочных масел, в частности получения для них многофункциональной присадки. Цель - повышение антиокислительных свойств присадки. Ее готовят конденсацией алкилфенола с формальдегидом и аммиаком или бензиламином, при их массовом соотношении 1:(0,09-0,11):(0,09-0,1 или 0,16-0,18) и нагревании. Затем ведут нейтрализацию Са(ОН)2 и карбонатацию. В случае использования МНз нагревание смеси ведут при 95-98°С 4,5-5 ч, в случае бен- зиламина - при 70-75°С 2,5-3 ч. Эти условия обеспечивают улучшение антиокислительных и термостабильных свойств присадки (с 315 до 385°С - температура интенсивного разложения). 2 табл. ч«г Ё

95

10

Стабильность по ИПО, (осадок), %ч,2

Моющие свойства по методу

ПЗВ, баллы0-0,5

Масло М-8 с 5% присадки Коррозионность, г/м21,2

Стабильность по ИПО, (осадок), %10,1

Таблица

100

75,0

1,7

Отсутствует ОтсутстТаблица2

0,05 О 0,5

Отсут- 1,О ствует

0,3

Моющие свойства по методу

ПЗВ, баллы0,5

Термоокислительная стабильность, метод термического анализа на дериватографе ОД-102315

Температура интенсивного разложения, °С

Примечание. Присадка I - карбонатированнал кальциевая

соль продукта конденсации алкилфенола, формальдегида и аммиака, полученная согласно предлагаемому способу, присадка II - карбонатирован- ная кальциевая соль продукта конденсации алкилфенола, формальдегида и бензиНамина, полученная согласно предлагаемому способу.

Продолжение табл.2

0,5

350

385

| Кулиев A.M | |||

| Химия и технология присадок к маслам и топливам | |||

| - Л.: Химия, 1985, с.193-198: Зейналова Г.А | |||

| и др | |||

| Получение высокощелочных алкилфенольных присадок к моторным маслам | |||

| - Нефтепереработка и нефтехимия, М., 1981, N° 9, с.18-19 |

Авторы

Даты

1992-03-23—Публикация

1989-07-26—Подача