Изобретение относится к металлургии и может быть использовано при производстве отливок из микролегированного чугуна, обладающего низкой склонностью к образованию усадочных раковин и повышенными технологическими свойствами и термической стойкостью.

Цель изобретения - повышение термостойкости и стабильности эксплуатационных свойств.

Высокопрочный чугун по данному изобретению, содержащий углерод, кремний, марганец, хром, никель, медь, молибден, магний, церий и железо, дополнительно содержит вольфрам, нитриды ванадия, цирконий, титан и бор при следующем соотношении компонентов, мас.%:

Углерод3,05-3,65 Кремний 0,3-0,8 Марганец 1,0-1,8 Хром 3,36-6,8 Никель 3,05-8,8 Медь 0,24-2,6

Молибден

Нитриды ванадия

Маг ний

Церий

Вольфрам

Цирконий

Бор

Титан

Железо

0,84-1,8

0,02-0,08

0,002-0,06

0,002-0,04

1,02-2,08

0.33-0,88

0,002-0,01

0,06-0,35

Остальное

Использование предлагаемого чугуна в качестве фрикционного материала для работы в условиях износа при повышенных температурах с высокими удельными давлениями и динамическими нагрузками значи- тельно повышает износостойкость и надежность деталей узлов трения и других фрикционных деталей, дает возможность снизить трудоемкость изготовления их и заменить стальные литые заготовки на чугунные.

Дополнительное введение нитридов ванадия обусловлено их влиянием на повышение дисперсности структуры, термической

ел

с

оо о со

Јь СП

о

стойкости и стабильности служебных свойств. При содержании нитридов ванадия до 0,02 мас.% измельчение структуры и повышенна механических и эксплуатационных свойств недостаточно. Верхний предел их содержания обусловлен увеличением концентрации неметаллических включений по границам зерен и снижением динамической прочности, термической и эусплуата- ционной стойкости.

Вольфрам упрочняет структуру, повышает ее микротвердость, механические и служебные свойства и их стабильность, При содержании вольфрама до 1,02 мас.% упрочнение структуры и повышение стабиль- ности термической стойкости и служебных свойств недостаточны.

При концентрации вольфрама более 2,08 мас.% скорость растворения вольфрама, однородность структуры, стабильность эксплуатационных свойств и динамическая прочность снижаются.

Содержание кремния в чугуне снижено до d,3-0,8 мас.%, так как при более высоких его концентрациях снижаются износостой- кость и служебные свойства и их стабильность.

Бор введен как поверхностно-активная добавка, способствующая повышению однородности структуры, эксплуатационных и технологических свойств. При концентрации бора более 0,01 мас.% снижается растворимость ее в матрице, увеличивается пленообразование, снижаются пластические свойства, а при содержании бора до 0,002 мас.% отмечаются недостаточные технологические свойства сплава, недостаточная износостойкость, низкий предел коррозионной усталости и стабильность служебных свойств.

Дополнительное введение циркония в состав чугуна повышает модифицирующий эффект, снижает склонность к пленообразо- ванию и увеличивает термостойкость, износостойкость, технологическую пластичность и предел коррозионной усталости. Его влияние на эти свойства начинает сказываться с содержания 0,33 мае,%, а при концентрации циркония в чугуне более 0,88 мас.% снижается жидкотекучесть обрабатываемо- го сплава, увеличивается склонность к короблению и снижаются пластические и эксплуатационные свойства. Присутствие в лигатуре 0,33-0,88 мас.% циркония усиливает дегазирующее и микролегирующее влияние церия и редкоземельных металлов, которое начинает проявляться при концентрациях 0,002 мас.% церия и 0,002 мас.% магния. При больших низких концентрациях церия и магния повышение технологической пластичности, жидкотекучести. механических и эксплуатационных свойств недостаточно. При концентрации церия более 0,04 мас.% и магния более 0,06 мас.% усиливается пироэффект, снижается стабильность технологических, механических и эксплуатационных свойств.

Содержание марганца (1-1,8 мас.%) способствует раскислению и глубокой очистке чугуна, повышению технологических и эксплуатационных свойств, но при увеличении его концентрации более верхнего предела снижается микротвердость, износостойкость и коррозионная стойкость. Титан в количестве 0,06-0,35 мае. % повышает коррозионную стойкость, стабильность технологических, механических и эксплуатационных свойств. При увеличении концентрации титана более 0,35 мас.% повышается содержание в обрабатываемом сплаве неметаллических включений, что снижает жидкотекучесть и увеличивает склонность к пленообразованию и износу. При концентрации титана менее 0,06 мас,% термическая стойкость и стабильность механических и эксплуатационных свойств недостаточны.

Молибден в количестве 0,84-1,6 мас.% упрочняет металлическую основу и повышает ее микротвердость и прочность, увеличивает износостойкость чугуна в отливках, термическую и фрикционную теплостойкость при повышенных температурах, что обеспечивает существенное повышение эксплуатационной стойкости при термическом и фрикционном разогреве до 800- 1000К. При содержании его до 0,84 мас,% увеличение микротвердости и эксплуатационной стойкости при фрикционном разогреве незначительное, а при концентрации молибдена более 1,8 мас.% увеличиваются количество включений, расположенных по границам литых зерен и неоднородность структуры, снижается динамическая прочность чугуна и эксплуатационная стойкость.

Медь в количестве 0,24-2.6 мас.% мик- ролегирует металлическую основу,увеличивает ее стабильность до более высоких температур и повышает стабильность npeL дела выносливости, что обеспечивает снижение износа при фрикционном разогреве до 800-1000 К. Нижний предел концентрации меди принят от значений (0,24 мас.%), когда заметно повышается микротвердость матрицы, износостойкость и стабильность предела выносливости при 1000К. а верхний предел ее концентрации (2.6 мас.%) обусловлен ее ликвацией, снижением микротвердости и фрикционной теплостойкости

при 800-1000 К при более высоких концентрациях,

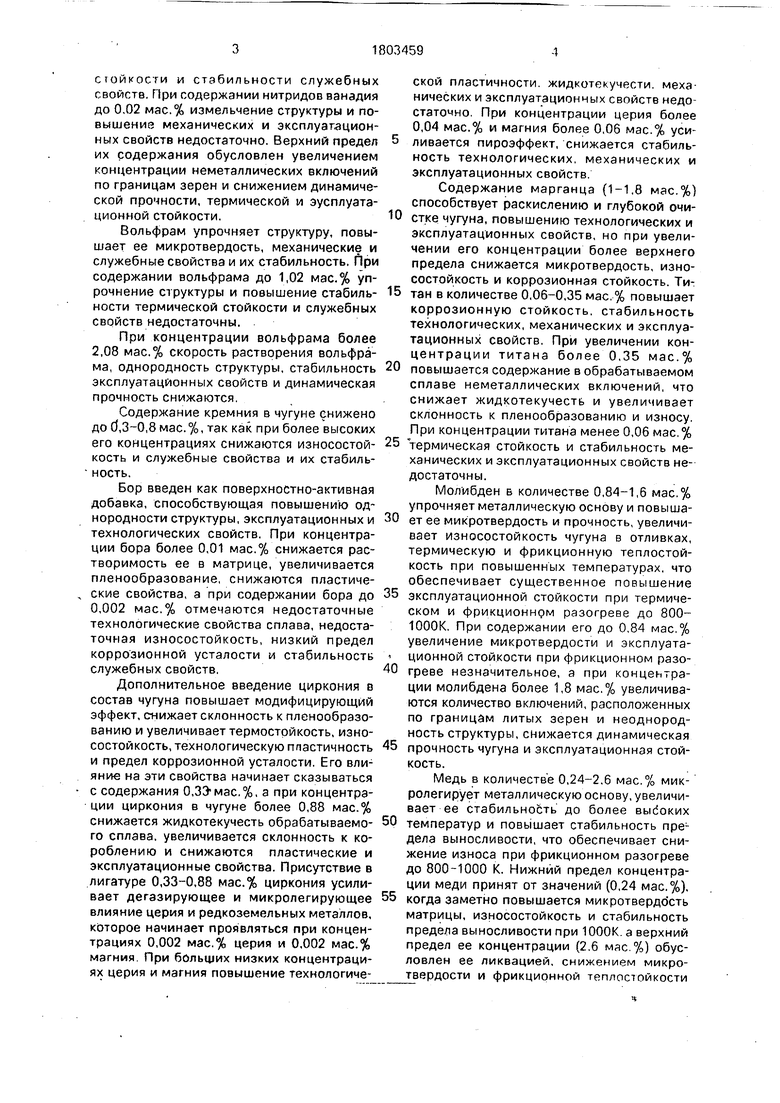

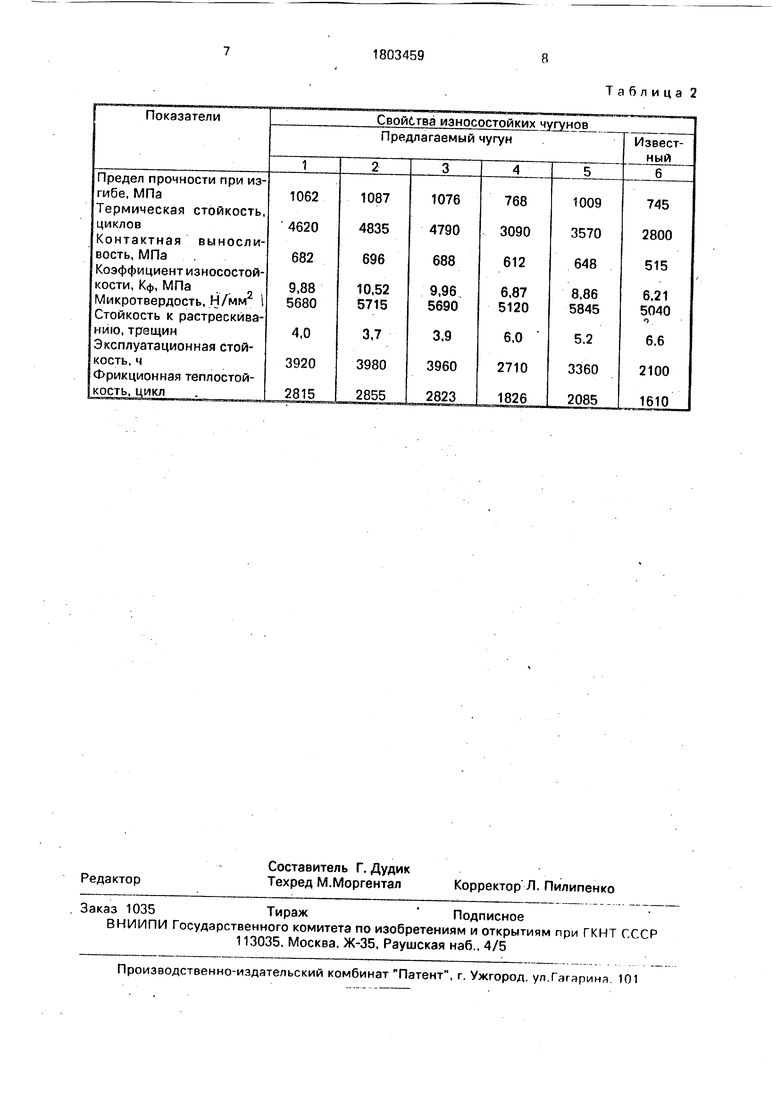

П р им е р. Опытные плавки проводят в дуговой электропечи емкостью 1,5 т с кислой футеровкой. Микролегирование цирко- нием, ферробором, нитридами ванадия и медью производят в печи за 3-6 мин до выпуска в ковш. Перегрев чугуна составлял 1480-1500°С. Церий и модификаторы вводят в ковш. Разливку металла производят в сухие жидкостекольные формы при температуре 1410-1450°С.

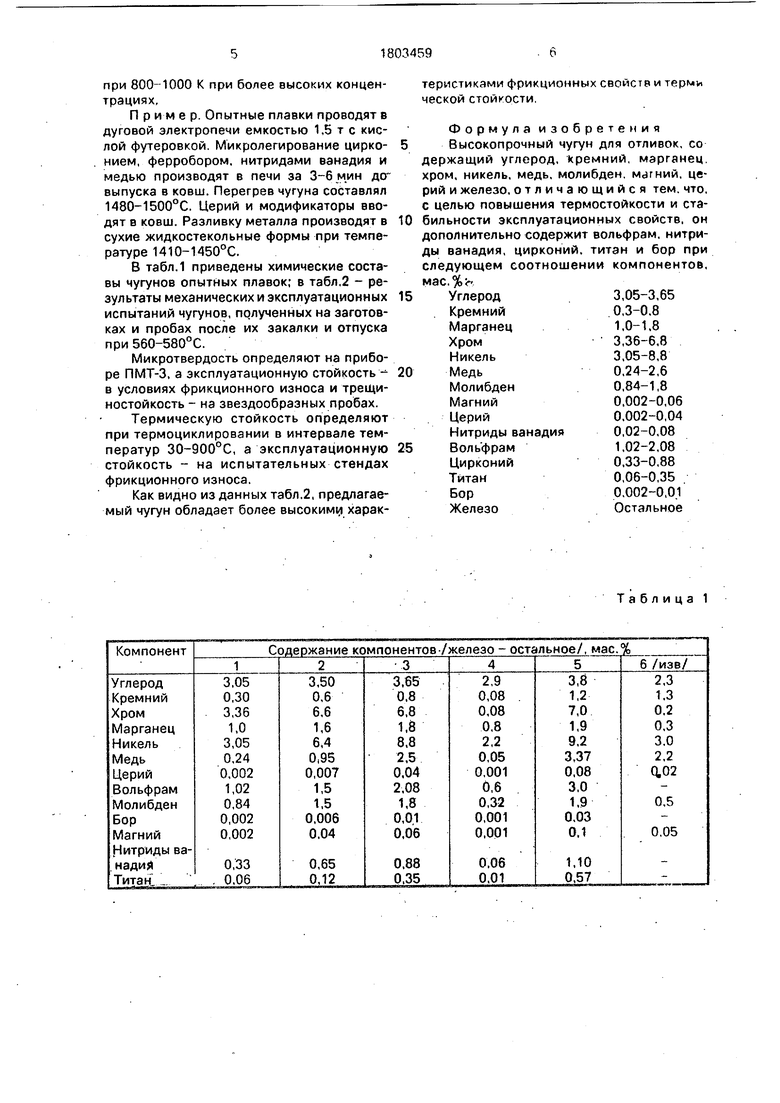

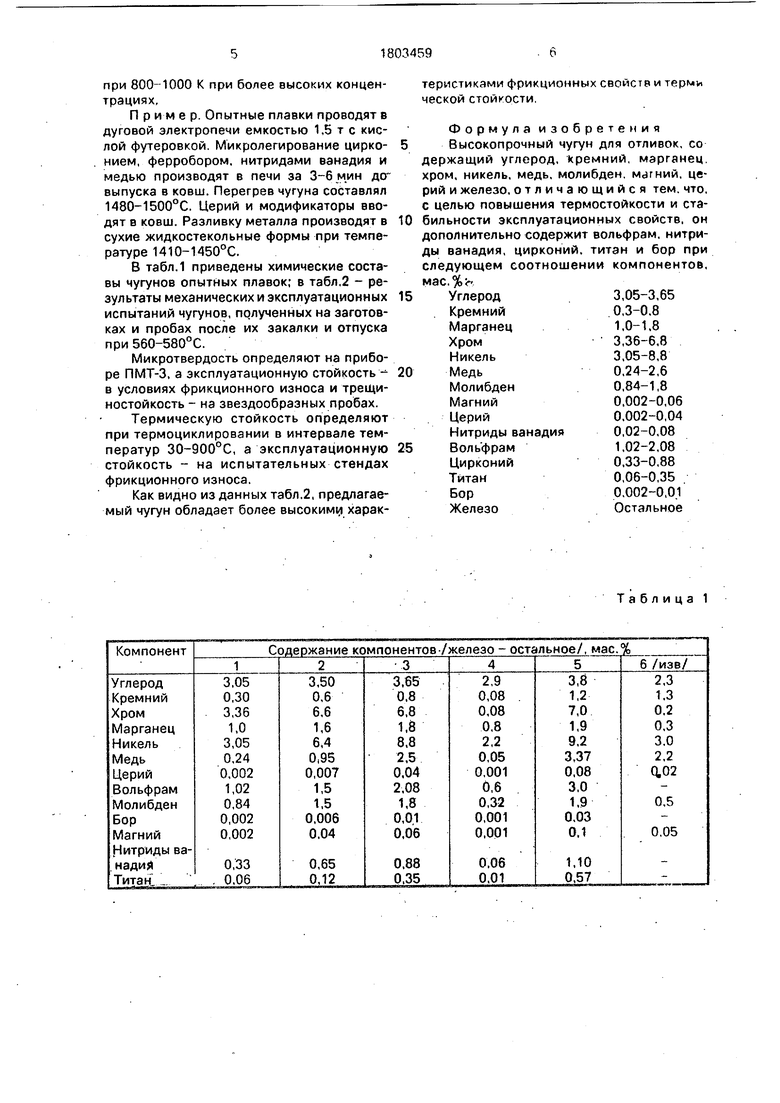

В табл.1 приведены химические составы чугунов опытных плавок; в табл,2 - результаты механических и эксплуатационных испытаний чугунов, полученных на заготовках и пробах после их закалки и отпуска при 560-580°С.

Микротвердость определяют на приборе ПМТ-3, а эксплуатационную стойкость - в условиях фрикционного износа и трещи- ностойкость - на звездообразных пробах.

Термическую стойкость определяют при термоциклировании в интервале температур 30-900°С, а эксплуатационную стойкость - на испытательных стендах фрикционного износа.

Как видно из данных табл.2, предлагаемый чугун обладает более высокими характеристиками Фрикционных свойств и те ческой стойкости.

Формула изобретения Высокопрочный чугун для отливок держащий углерод, кремний, марга хром, никель, медь, молибден, магнийрий и железо, отличающийся тем. с целью повышения термостойкости и бильности эксплуатационных свойств дополнительно содержит вольфрам, ниды ванадия, цирконий, титан и бор следующем соотношении компонен мае. % Углерод

Кремний

Марганец

Хром

Никель

Медь

Молибден

Магний

Церий

Нитриды ванадия

Вольфрам

Цирконий

Титан

Бор

Железо

3,05-3,65

0,3-0.8

1,0-1.8

3,36-6,8

3,05-8,8

0,24-2,6

0,84-1,8

0.002-0,06

0.002-0,04

0,02-0,08

1,02-2,08

0,33-0,88

0,06-0,35

0.002-0,01

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| Чугун | 1989 |

|

SU1654364A1 |

| Серый чугун | 1986 |

|

SU1388453A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Высокопрочный чугун для массивных отливок | 1987 |

|

SU1446188A1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

Изобретение относится к металлургии Высокопрочный чугун для отливок содержит, мас.%: углерод 3.06-3,65,кремний 0,3- 0,8; марганец 1,0-1,8. хром 3,36-6,8, никель 3,05-8,8, медь 0,24-2,6, молибден 0,84-1.8, нитриды ванадия 0,02-0,08, магний 0,002- 0,06, церий 0,002-0,04, вольфрам 1,02-2,08, цирконий 0,38-0,88, бор 0,002-0,01, титан 0,06-0,35, и железо - остальное. Фрикционная теплостойкость чугуна - 2855-2815, термическая стойкость - 4620-4835 циклов. 2 табл.

Таблица 1

Таблица 2

| Износостойкий чугун | 1986 |

|

SU1411351A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Высокопрочный чугун | 1980 |

|

SU926058A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-03-23—Публикация

1991-06-24—Подача