ел N|

Изобретение относится к металлургии, в частности к разработке составов ковкого чугуна для отливок, работающих в условиях трения и перемен ных температур.

Известен ковкий чугун следующего химического состава, мас,%:

Углерод2,5-2,9

Кремний0,8-1,2

Марганец0,3-0,6

.Алюминий0,02-0,025

ЖелезоОст.альное

В качестве примесей чугун содержит серу до 0,18%, фосфор до 0,18% и хром не более 0,08% l.

Однако этот чугун имеет недостаточные сопротивление задиру, износостойкость и термостойкость.

Наиболее близким по технической сущности и достигаемому эффекту к предложенному является ковкий чугун, содержащий, мас.%:

Углерод2,5-2,9

Кремний0,8-1,2

Марганец0,3-0,6

Алюминий0,020-0,025

Ванадий0,032-0,574

ЖелезоОстальное

В качестве технологических примесей ковкий чугун может содержать не более 0,18% серы, не более 0,18% фосфора и не более 0,08% хрома 2. Однако известный чугун имеет недостаточную сопротивляемость задиру а также не сохраняет уровень износостойкости и термостойкости при трении в среде, загрязненной абразивом при переменных температурах.

Цель изобретения - повышение сопротивления задиру при сохранении уровня износостойкости и термостойкости.

Указанная цель достигается тем, что ковкий чугун, содержащий углероду кремний, мдрганец, ванадий, алюминий и железо, дополнительно со держит азот и бор при следующем соотношении компонентов, мас.%:

Углерод2,2-2,9

Кремний0,8-1,5

Марганец0,3-0,7

Ванадий0,03-0,5

Алюминий0,012-0,03

Азот0,02-0,18

Бор 0,002-0,02ЖелезоОстальное

Микролегирование чугуна азотом в количестве 0,02-0,18 мас.% упрочняет перлит, повышает его стабильность- и в результате увеличивается йо противляемость чугуна задиру и снижается износ при сухом трении. При

содержании азота менее 0,02 мас.% прочность перлита недостаточна и не достигается существенного повьшения сопротивляемости чугуна задиру. Увеличение концентрации азота более

0,18 мас.% повьш1ает содержание карбо-, нитридов по границам зерен, укрупняется структура, что приводит к снижению сопротивляемости чугуна задиру, увеличению износа при сухом треНИИ и, снижению пластических свойств чугуна.

Бор при содержании 0,002-0,02

измельчает матрицу, повьштает твердость литого металла и стабильность

структуры при трении с высокими

удельными нагрузками, что способствует повьш1ению сопротивляемости чугуна задиру. При содержании его до 0,002 мас.% твердость матрицы

и сопротивляемость задиру недостаточны. При концентрации бора более 0,02 мас.% снижается пластичность металла, увеличивается количество боридов по границам зерен литого

металла, их коагуляция, выкрашивание чугуна при трении и в результате снижается сопротивляемость задиру и растет износ при трении.

Предложенньпй ковкий чугун может

быть выплавлен дуплекс-процессом

вагранка - электрическая печь. Выпуск расплава доэвтектического состава производят из вагранки при т 1670-1410 К и перегревают в электропечи до 1750-1780 К.

Пример. Опытные плавки проведены дуплекс-процессом вагранка дуговая электропечь. В качестве ших-ты используют литейные и передельные

чугукы, возврат производства прессового цеха и литейного цеха ковкого чугуна.

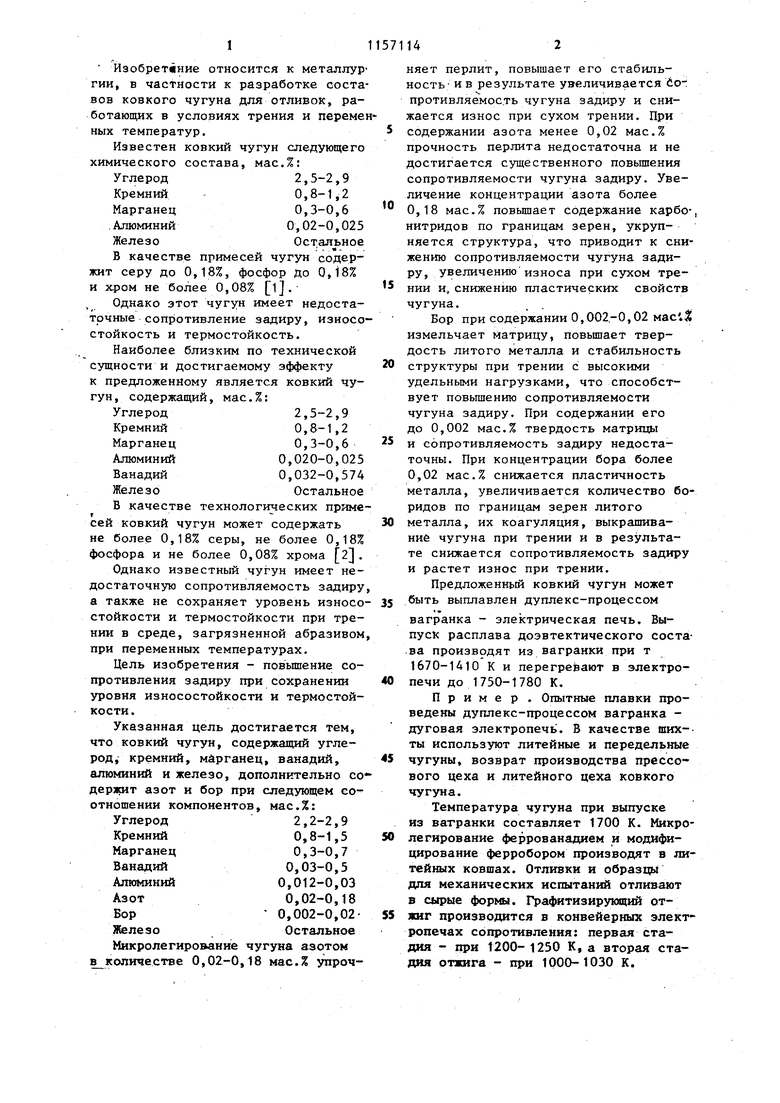

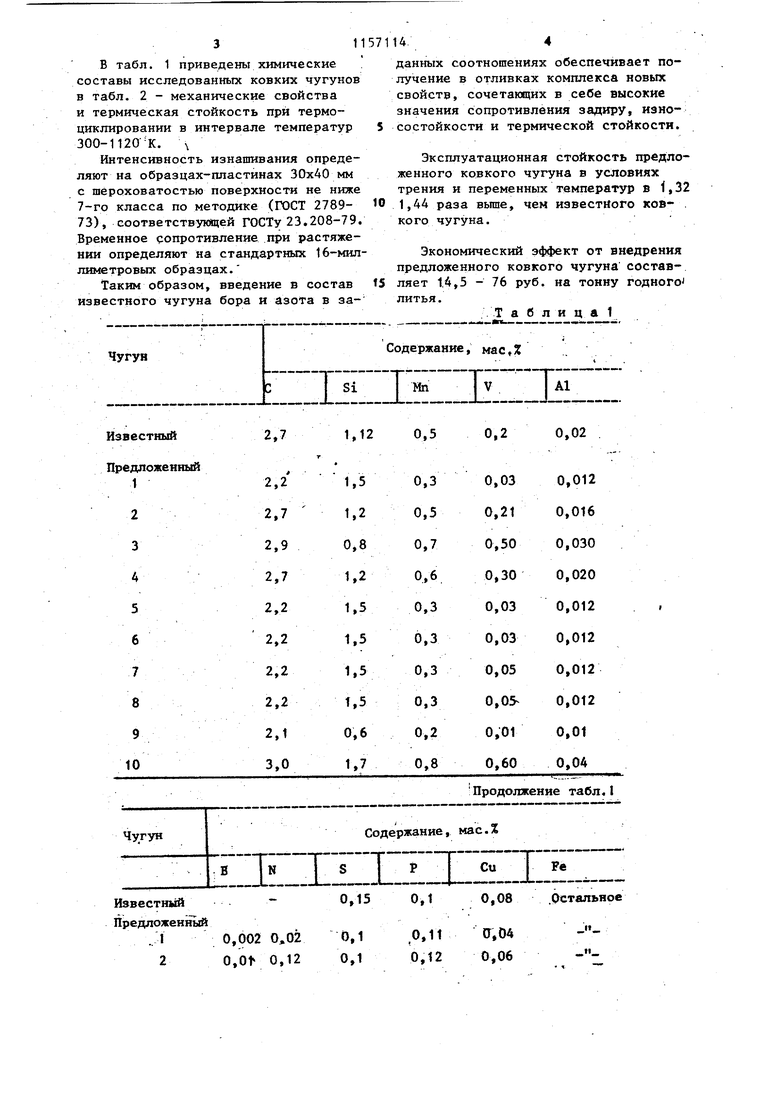

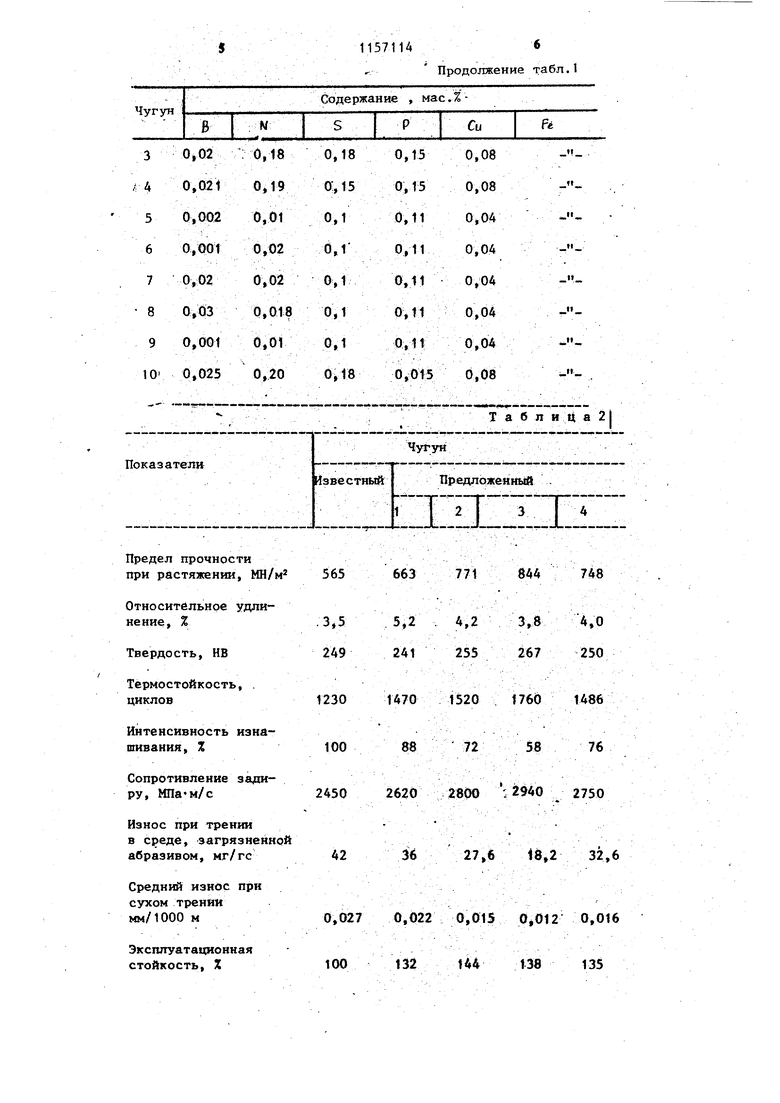

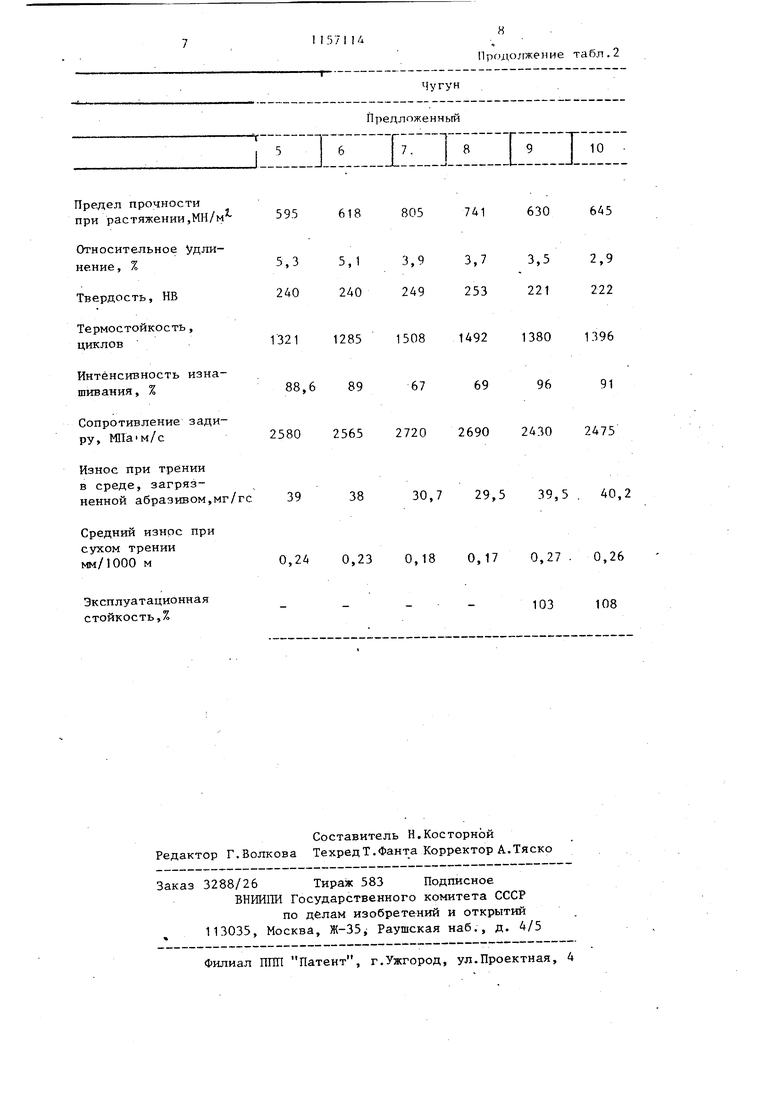

Температура чугуна при выпуске из вагранки составляет 1700 К. Микролегирование феррованадием и модифицирование ферробором производят в ли тейшлх ковшах. Отливки и образцы дня механических испытаний отливают в сырые формы. Графитизирукхций от«иг производится в конвейерных электропечах сопротивления: первая стадия - при 1200- 1250 К, а вторая стадия отжига - при 1000-1030 К. в табл. 1 приведены химические составы исследованных ковких чугунов в табл. 2 - механические свойства и термическая стойкость при термоциклировании в интервале температур 300-1120-К. Интенсивность изнашивания определяют на образцах-пластинах 30x40 мм с шероховатостью поверхности не ниже 7-го класса по методике (ГОСТ 278973), соответствукйцей ГОСТу 23.208-79. Временное сопротивление при растяжении определяют на стандартных 16-мш1лиметровых образцах. Таким образом, введение в состав известного чугуна бора и азота в за1114.4 данных соотношениях обеспечивает получение в отливках комплекса новых свойств, сочетающих в себе высокие значения сопротивления задиру, износостойкости и термической стойкости. Эксплуатационная стойкость предложенного ковкого чугуна в условиях трения и переменных температур в i,32 1,44 раза Bbmie, чем известного ков- . кого чугуна. Экономический зффект от внедрения предложенного ковкого чугуна составляет 1,4,5 - 76 руб. на тонну годного литья. т а б л и ц а 1

1157114б

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковкий чугун | 1990 |

|

SU1721114A1 |

| Ковкий чугун | 1984 |

|

SU1154367A1 |

| Ковкий чугун | 1983 |

|

SU1117333A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Чугун | 1989 |

|

SU1648988A1 |

| Ковкий чугун | 1991 |

|

SU1772207A1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2010 |

|

RU2442838C2 |

| Износостойкий чугун | 1986 |

|

SU1411351A1 |

| Антифрикционный чугун | 1986 |

|

SU1366549A1 |

| Чугун | 1988 |

|

SU1581769A1 |

Термостойкость, .

циклов1230

Интенсивность изнашивания, %100 Сопротивление згцшру, МПвМ/с 2450 2620

Износ при трении

в среде, загрязненной

абразивом, мг/гс 42 Средний износ при сухом трении мм/1000 м 0,027 0,022

Эксплуатационная

стойкость, Z100

1470 1520 1760

1486

88 72

76

58

36

32,6

132 tU 138 135 2800 : 2940 2750 0,015 0,016 Термостойкость, 1321 1285 циклов Интенсивность изна88,6 89 шивания, % Сопротивление зади2580 2565 ру, М11аМ/с Износ при трении в среде, загрязненной абразивом,мг/ГС Средний износ при сухом трении 0,24 0,23 мм/1000 м

Эксплуатационная стойкость,%

Продотгжение табл.2

108

103 508 1492 1380 1396 720 2690 2430 2475 30,7 29,5 39,5 . 40,2 0,18 0,17 0,27 . 0,26

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ковкий чугун | |||

| Устройство дня указания расширения станин тепловых машин | 1916 |

|

SU1215A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР 916576, кл С 22 С 37/08, 1982. | |||

Авторы

Даты

1985-05-23—Публикация

1983-10-24—Подача