Изобретение относится к машиностроению для текстильной промышленности и может быть использовано при изготовлении пильчатых чешущих сегментов для чесальных машин приготовительного производства прядильных фабрик.

Известен способ изготовления чешущего сегмента, при котором цельнометаллическую пильчатую ленту укладывают зубьями вниз в винтовую канавку барабана, образованную витками ленты L-образного образного сечения, закрепленной на поверхности барабана. При этом основание пильчатой ленты базируют на вершину винтовой канавки. Затем на поверхность навоя закрепляют при помощи клея и других способов армирующие пластины и разрезают навой на сегменты в местах продольных пазов на винтовой поверхности барабана. Перед навивкой пильчатой ленты на барабан на поверхность последнего наносят консистентную смазку с целью предохранения рабочей поверхности пильчатых сегментов от попадания клеящего вещества.

Известно устройство для изготовления пильчатых сегментов, содержащее барабан для навивки пильчатой ленты, имеющий винтовую канавку, образованную витками ленты L- или jL-образной формы, закрепленной на поверхности барабана, при этом винтовая поверхность имеет продольные пазы, параллельные оси барабана.

Недостатками известного способа и устройства являются большая трудоемкость изготовления сегментов (длительное время шлифования обечайки барабана около 100 ч), необходимость шлифовки краев барабана на длине 250. мм на конус с целью достижения прямолинейности образующей пильчатой поверхности барабана после его обтяжки пильчатой лентой, необходимость в балансировке барабана после каждого снятия гарнитуры (сегментов), так как неравномерное натяжение пильчатой ленты в процессе обтяжки по длине барабана выбывает несимметричные изменения его формы, что ведет к нарушению его балансировки, длительное время навивки отдельной пильчатой ленты в винтовую ка(Л

С

vi го

СА) 00

навку барабана до тех пор, пока не образуется пильчатая поверхность всего барабана). Кроме того, недостатками являются низкая точность формы рабочей поверхности сегментов, разновысотность вершин зубьев гарнитуры, неперпендикулярность оси зубьев пильчатой ленты основанию сегментов вследствие нарушения цилиндрич- ности пильчатой поверхности (из-за недостаточного натяжения ленты ЦМПЛ, приводящего к уменьшению плотности намотки, сдвигу витков и их неправильной установке на обечайке барабана, из-за чрезмерного натяжения, вызывающего значительную деформацию обечайки, несоблю- дения технологии обтягивания, колебания натяжения пильчатой ленты, обтяжка барабанов с переменным натяжением по длине барабана, прогиба обечайки барабана в середине на 0,02 - 0,06 мм больше, чем по краям, увеличения деформации обечайки за счет нагревания пильчатой ленты при обтяжке и последующем охлаждении на обечайке барабана, низкой надежности установки пильчатой ленты на обечайке ба- рабана, из-за необходимости удержания витков на своем месте силами трения между торцовыми поверхностями витков пильчатой ленты и выступов винтовой канавки и радиальной силой прижатия витков пильча- той ленты к барабану, возникновения внутренних остаточных напряжений в витках пильчатой ленты, под действием которых отдельные полоски пильчатой гарнитуры в отрезанном от всего навоя сегменты начи- нают расправляться, что приводит к деформации формы изготовления сегмента).

Сложность конструкции устройства заключается в необходимости изготовления точной винтовой канавки на поверхности барабана.

Целью изобретения является повышение качества изготовления пильчатых сегментов путем повышения точности формы его рабочей поверхности при одноврёмен- ном снижении трудоемкости процесса.

Указанная цель достигается тем, что в способе изготовления чешущих сегментов концы нескольких пильчатых лент укладывают в кольцевые канавки барабана, пово- рачивают барабан на угол, равный углу дуги окружности изготовляемого сегмента, после чего и перед скреплением пильчатых лент между собой осуществляют продольное фиксирование навоя посредством при- жима, ось которого параллельна оси барабана, а разрезание навой на сегменты осуществляют по линии, проходящей вдоль прижима, со стороны, обращенной к концам пильчатых лент, кроме того, в канавки на

поверхности барабана выполнены кольцевыми параллельно торцам барабана и образованы боковыми сторонами колец, закрепленных на поверхности барабана, а угол дуги его окружности между прижимами и угол поворота барабана при намотке пильчатых лент равны углу душ пильчатого сегмента.

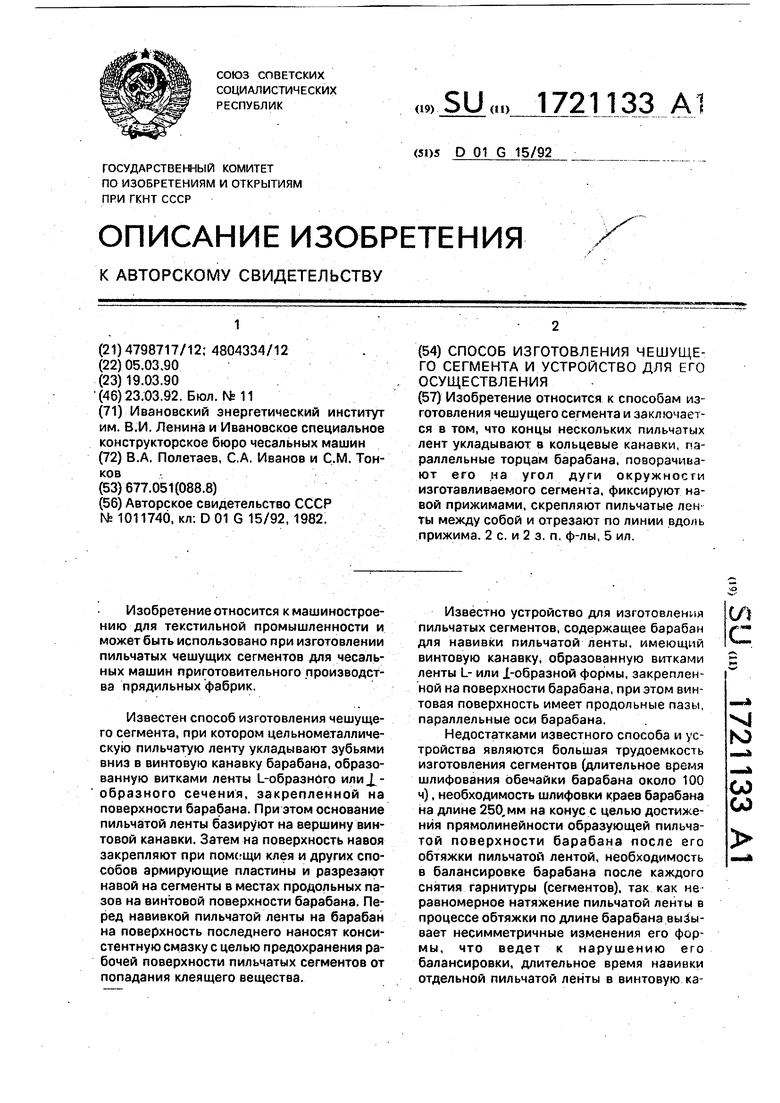

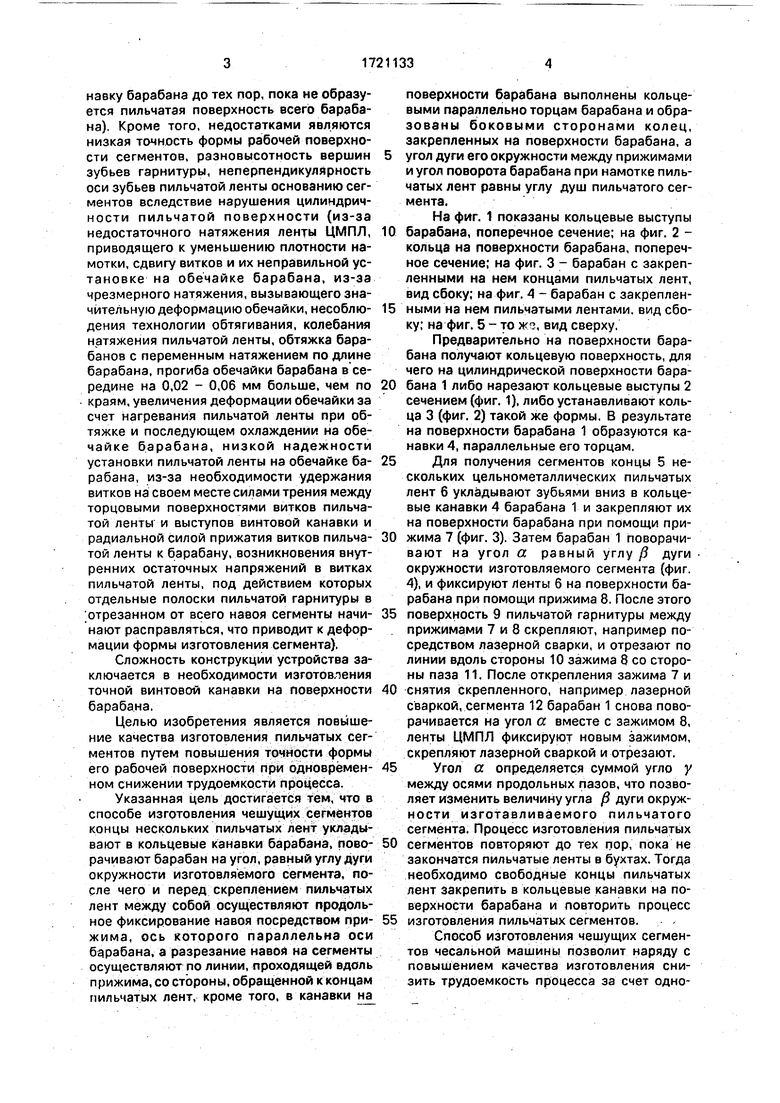

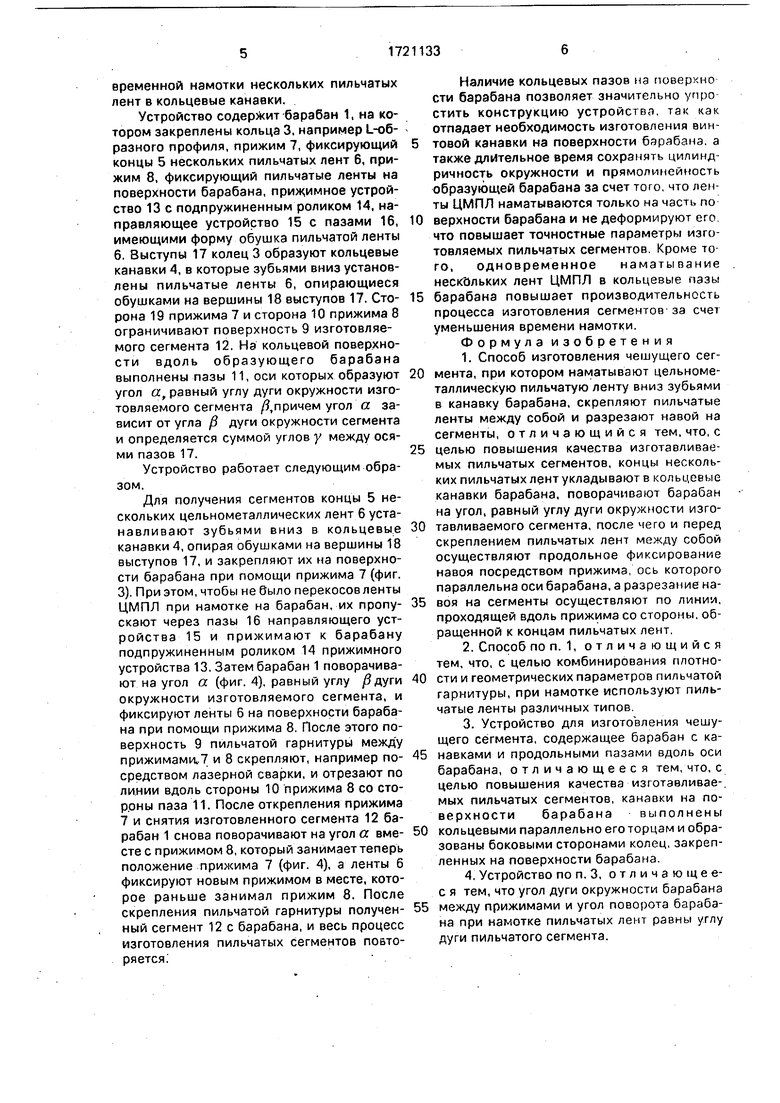

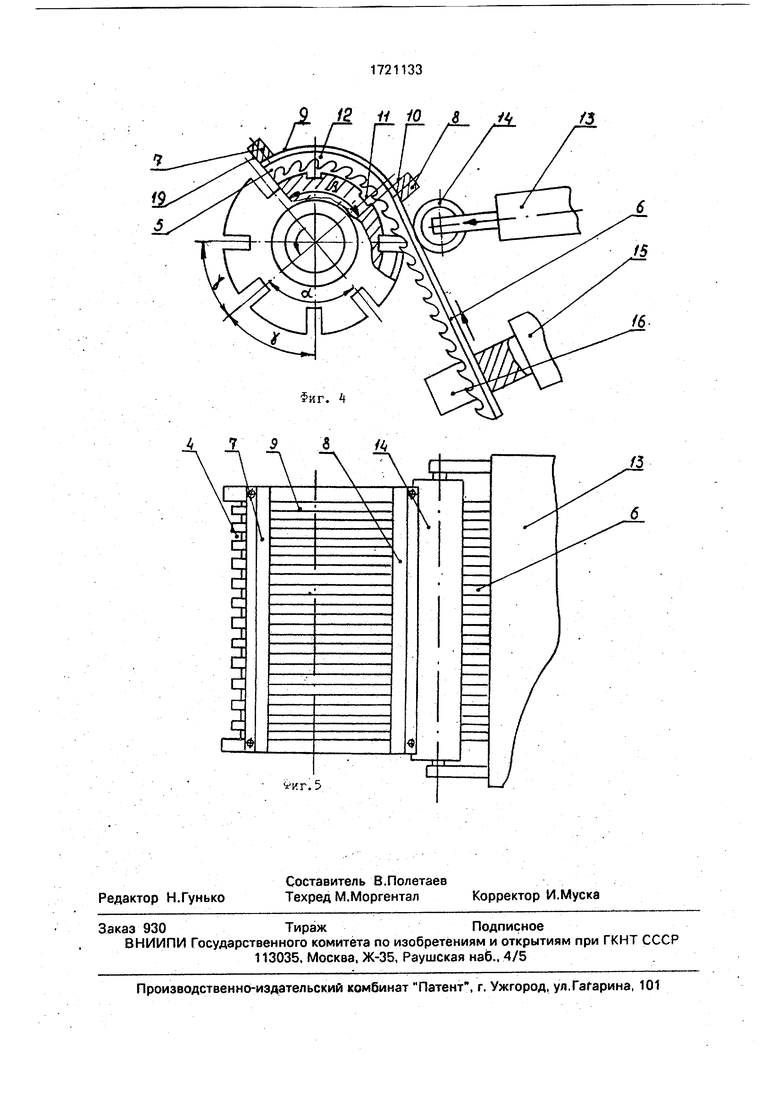

На фиг. 1 показаны кольцевые выступы барабана, поперечное сечение; на фиг. 2 - кольца на поверхности барабана, поперечное сечение; на фиг. 3 - барабан с закрепленными на нем концами пильчатых лент, вид сбоку; на фиг. 4 - барабан с закрепленными на нем пильчатыми лентами, вид сбоку; на фиг. 5 - то же, вид сверху,

Предварительно на поверхности барабана получают кольцевую поверхность, для чего на цилиндрической поверхности барабана 1 либо нарезают кольцевые выступы 2 сечением (фиг, 1), либо устанавливают кольца 3 (фиг. 2) такой же формы. В результате на поверхности барабана 1 образуются канавки 4, параллельные его торцам.

Для получения сегментов концы 5 нескольких цельнометаллических пильчатых лент б укладывают зубьями вниз в кольцевые канавки 4 барабана 1 и закрепляют их на поверхности барабана при помощи прижима 7 (фиг. 3). Затем барабан 1 поворачивают на угол а равный углу ft дуги окружности изготовляемого сегмента (фиг. 4}, и фиксируют ленты б на поверхности барабана при помощи прижима 8, После этого поверхность 9 пильчатой гарнитуры между прижимами 7 и 8 скрепляют, например посредством лазерной сварки, и отрезают по линии вдоль стороны 10 зажима 8 со стороны паза 11. После открепления зажима 7 и снятия скрепленного, например лазерной сваркой, сегмента 12 барабан 1 снова поворачивается на угол а вместе с зажимом 8, ленты ЦМПЛ фиксируют новым зажимом, скрепляют лазерной сваркой и отрезают.

Угол а определяется суммой угло у между осями продольных пазов, что позволяет изменить величину угла / дуги окруж- ности изготавливаемого пильчатого сегмента. Процесс изготовления пильчатых сегментов повторяют до тех пор, пока не закончатся пильчатые ленты в бухтах. Тогда необходимо свободные концы пильчатых лент закрепить в кольцевые канавки на поверхности барабана и повторить процесс изготовления пильчатых сегментов.

Способ изготовления чешущих сегментов чесальной машины позволит наряду с повышением качества изготовления снизить трудоемкость процесса за счет одновременной намотки нескольких пильчатых лент в кольцевые канавки.

Устройство содержит барабан 1, на котором закреплены кольца 3, например L-об- разного профиля, прижим 7, фиксирующий концы 5 нескольких пильчатых лент 6, прижим 8, фиксирующий пильчатые ленты на поверхности барабана, прижимное устройство 13 с подпружиненным роликом 14, направляющее устройство 15 с пазами 16, имеющими форму обушка пильчатой ленты 6. Выступы 17 колец 3 образуют кольцевые канавки 4, в которые зубьями вниз установлены пильчатые ленты 6, опирающиеся обушками на вершины 18 выступов 17. Сто- рона 19 прижима 7 и сторона 10 прижима 8 ограничивают поверхность 9 изготовляемого сегмента 12. На кольцевой поверхности вдоль образующего барабана выполнены пазы 11, оси которых образуют угол at равный углу дуги окружности изготовляемого сегмента /,причем угол а зависит от угла /8 дуги окружности сегмента и определяется суммой углов у между осями пазов 17.

Устройство работает следующим образом.

Для получения сегментов концы 5 нескольких цельнометаллических лент 6 устанавливают зубьями вниз в кольцевы.е канавки 4, опирая обушками на вершины 18 выступов 17, и закрепляют их на поверхности барабана при помощи прижима 7 (фиг. 3). При этом, чтобы не было перекосов ленты ЦМПЛ при намотке на барабан, их пропу- екают через пазы 16 направляющего устройства 15 и прижимают к барабану подпружиненным роликом 14 прижимного устройства 13. Затем барабан 1 поворачивают на угол а. (фиг. 4), равный углу окружности изготовляемого сегмента, и фиксируют ленты 6 на поверхности барабана при помощи прижима 8. После этого поверхность 9 пильчатой гарнитуры между прижимами 7 и 8 скрепляют, например по- средством лазерной сварки, и отрезают по линии вдоль стороны 10 прижима 8 со стороны паза 11. После открепления прижима 7 и снятия изготовленного сегмента 12 барабан 1 снова поворачивают на угол а вме- сте с прижимом 8, который занимает теперь положение прижима 7 (фиг. 4), а ленты 6 фиксируют новым прижимом в месте, которое раньше занимал прижим 8, После скрепления пильчатой гарнитуры получен- ный сегмент 12 с барабана, и весь процесс изготовления пильчатых сегментов повторяется.

Наличие кольцевых пазов на поверхно сти барабана позволяет значительно упро стить конструкцию устройство, так как отпадает необходимость изготовления винтовой канавки на поверхности барабана, а также длительное время сохранять цилинд- ричность окружности и прямолинейность образующей барабана за счет того, что ленты ЦМПЛ наматываются только на часть по верхности барабана и не деформируют его, что повышает точностные параметры изготовляемых пильчатых сегментов. Кроме того, одновременное наматывание нескольких лент ЦМПЛ в кольцевые пазы барабана повышает производительность процесса изготовления сегментов за счет уменьшения времени намотки.

Формула изобретения

1.Способ изготовления чешущего сегмента, при котором наматывают цельнометаллическую пильчатую ленту вниз зубьями в канавку барабана, скрепляют пильчатые ленты между собой и разрезают навой на сегменты, отличающийся тем. что, с целью повышения качества изготавливаемых пильчатых сегментов, концы нескольких пильчатых лент укладывают в кольцевые канавки барабана, поворачивают барабан на угол, равный углу дуги окружности изготавливаемого сегмента, после чего и перед скреплением пильчатых лент между собой осуществляют продольное фиксирование навоя посредством прижима, ось которого параллельна оси барабана, а разрезание навоя на сегменты осуществляют по линии, проходящей вдоль прижима со стороны, обращенной к концам пильчатых лент.

2.Способ по п. 1, отличающийся тем, что, с целью комбинирования плотности и геометрических параметров пильчатой гарнитуры, при намотке используют пильчатые ленты различных типов.

3.Устройство для изготовления чешущего сегмента, содержащее барабан с канавками и продольными пазами вдоль оси барабана, отличающееся тем, что, с целью повышения качества изготавливав-, мых пильчатых сегментов, канавки на поверхности барабана выполнены кольцевыми параллельно его торцам и образованы боковыми сторонами колец, закрепленных на поверхности барабана.

4.Устройство по п. 3, отличающее- с я тем, что угол дуги окружности барабана между прижимами и угол поворота барабана при намотке пильчатых лент равны углу дуги пильчатого сегмента.

иг.5

10

f3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕШУЩЕГО СЕГМЕНТА | 1993 |

|

RU2046848C1 |

| Способ изготовления чешущего сегмента | 1981 |

|

SU1011740A1 |

| Способ изготовления чешущего сегмента | 1989 |

|

SU1677103A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧЕШУЩЕГО СЕГМЕНТА | 1993 |

|

RU2046851C1 |

| УСТРОЙСТВО ДЛЯ ОБТЯЖКИ БАРАБАНОВ И ВАЛИКОВ ЧЕСАЛЬНОЙ МАШИНЫ ЦЕЛЬНОМЕТАЛЛИЧЕСКОЙ ПИЛЬЧАТОЙ ЛЕНТОЙ | 2012 |

|

RU2500843C1 |

| Способ изготовления шляпок чесальных машин | 1990 |

|

SU1808026A3 |

| ЧЕШУЩИЙ РАБОЧИЙ ОРГАН | 1989 |

|

RU2016924C1 |

| Способ изготовления чешущей гарнитуры шляпки чесальной машины | 1990 |

|

SU1747553A1 |

| Устройство для обтягивания пильчатой лентой шляпок чесальных машин | 1988 |

|

SU1703727A1 |

| Способ навивки цельнометаллической пильчатой ленты на расчесывающий барабан текстильной машины | 1990 |

|

SU1804501A3 |

Изобретение относится к способам изготовления чешущего сегмента и заключается в том, что концы нескольких пильчатых лент укладывают в кольцевые канавки, параллельные торцам барабана, поворачивают его на угол дуги окружности изготавливаемого сегмента, фиксируют навой прижимами, скрепляют пильчатые лен ты между собой и отрезают по линии вдоль прижима. 2 с. и 2 з. п. ф-лы, 5 ил.

| Способ изготовления чешущего сегмента | 1981 |

|

SU1011740A1 |

Авторы

Даты

1992-03-23—Публикация

1990-03-05—Подача