Изобретение относится к электротехнике и технологии изготовления электрических машин, главным образом высокоскоростных, и может быть использовано в электротехнической промышленности.

Известен способ изготовления статора высокоскоростной электрической машины, по которому изготовляют магнитопровод. электроизоляционные элементы, устанавливают их при укладке обмотки в пазы, пропитывают обмотку, осуществляют механическую обработку статора.

Недостатком способа .является низкая работоспособность подшипникового узла, связанная с наличием загрязнений его конденсируемыми продуктами газовыделения изоляционных элементов статора.

Наиболее близким к предлагаемому является способ изготовления статора высокоскоростной электрической машины, согласно которому изготовляют шихтованный магнитолройод, электроизоляционные элементы, устанавливают их при укладке обмотки в пазы, пропитывают, осуществляют

V|

10

ч|

са О

механическую и термовакуумную обработку окончательно изготовленного статора.

Недостатком такого способа является пониженная работоспособность подшипникового узла, связанная с наличием остаточных загрязнений конденсируемыми летучими продуктами газовыделения, обусловленных отсутствием термовакуумной обработки деталей и узлов по сопрагяемым при сборке поверхностям.

Целью изобретения является повышение надежности электрической машины путем снижения количества летучих продуктов, выделяемых электроизоляционными элементами.

Указанная цель достигается тем, что термовакуумную обработку (ТВО) осуществляют в несколько этапов, на первом из которых до начала сборки ей подвергают каждый конструктивный и изоляционный элемент статора, а на каждом последующем - узел, полученный в результате предыдущей сборочной операции, при этом каждый этап термовакуумной обработки осуществляют до достижения постояной минимальной скорости газовыделения летучих продуктов при постоянном остаточном давлений не выше 10 Па и температуре, превышающей рабочую температуру статора не более, чем нап+ 1 -i ступеней, где п- общее число сборочных операций; i - номер сборочной операции, а размер ступени 6 равен сумме абсолютных погрешностей поддержания температуры ТВО (5i) и ее измерения (&).

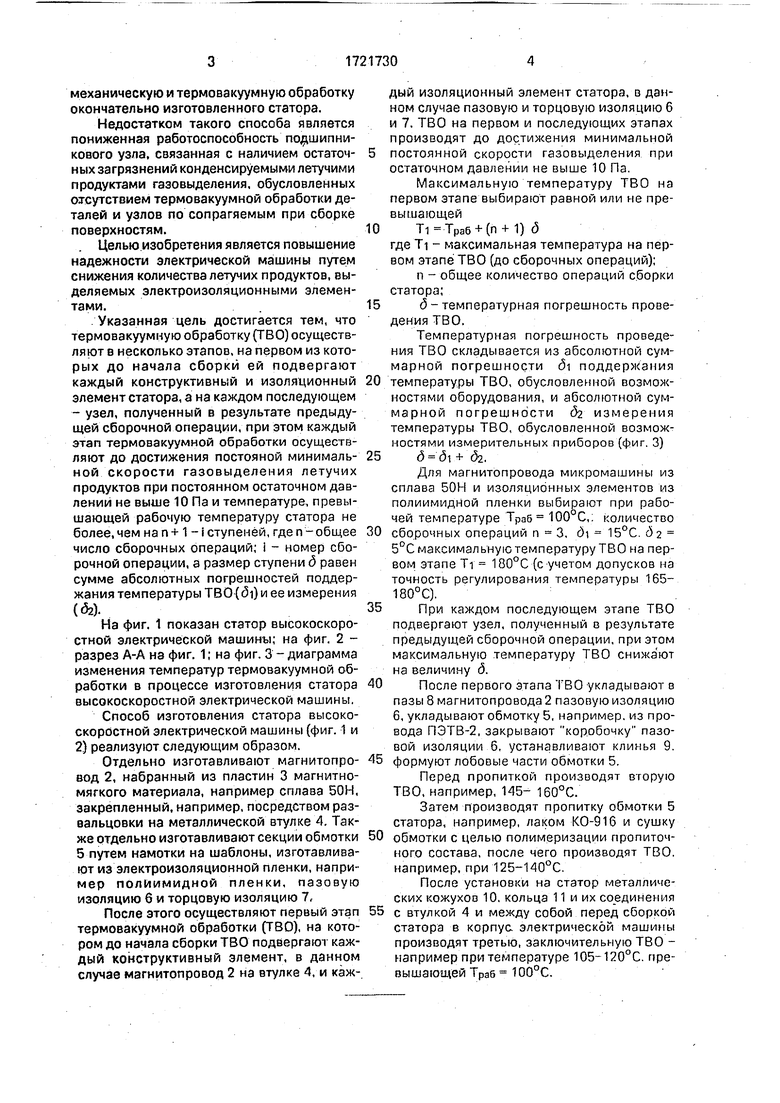

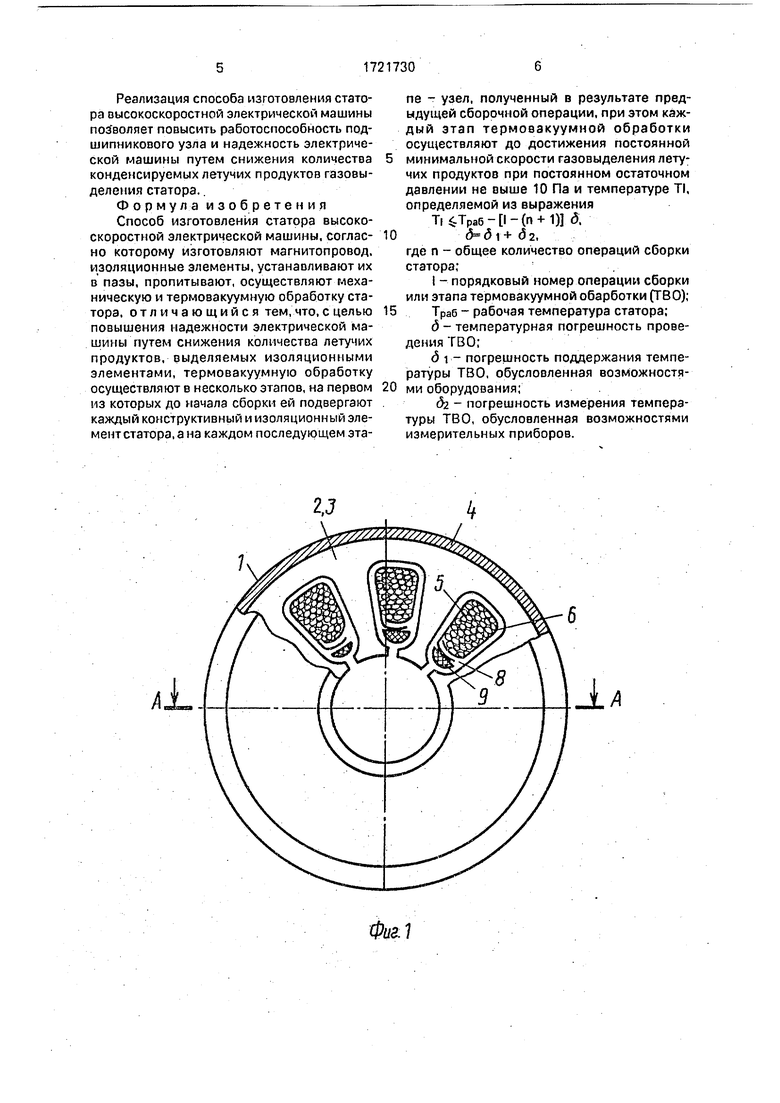

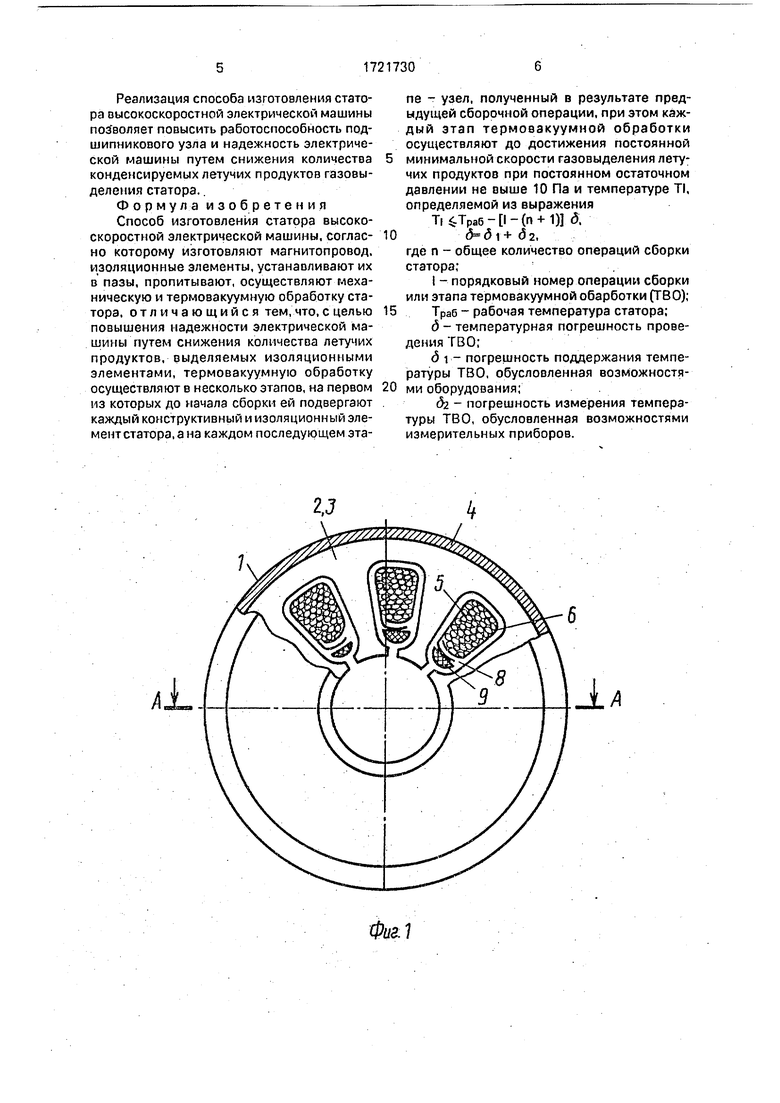

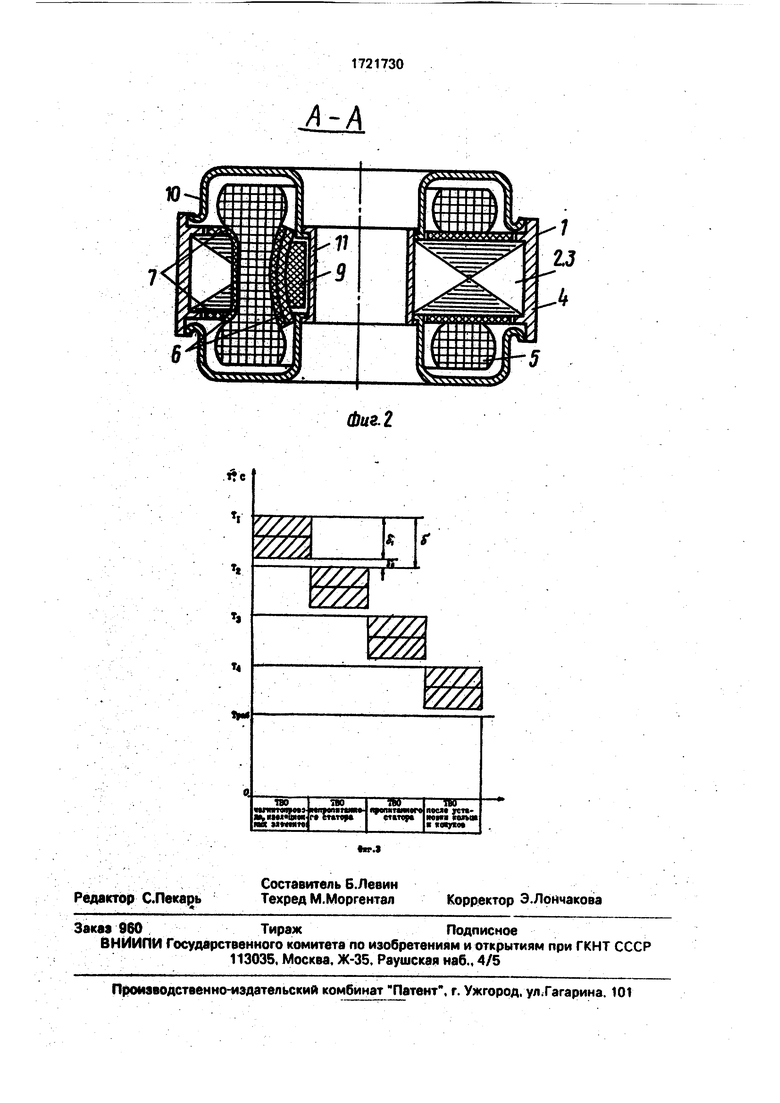

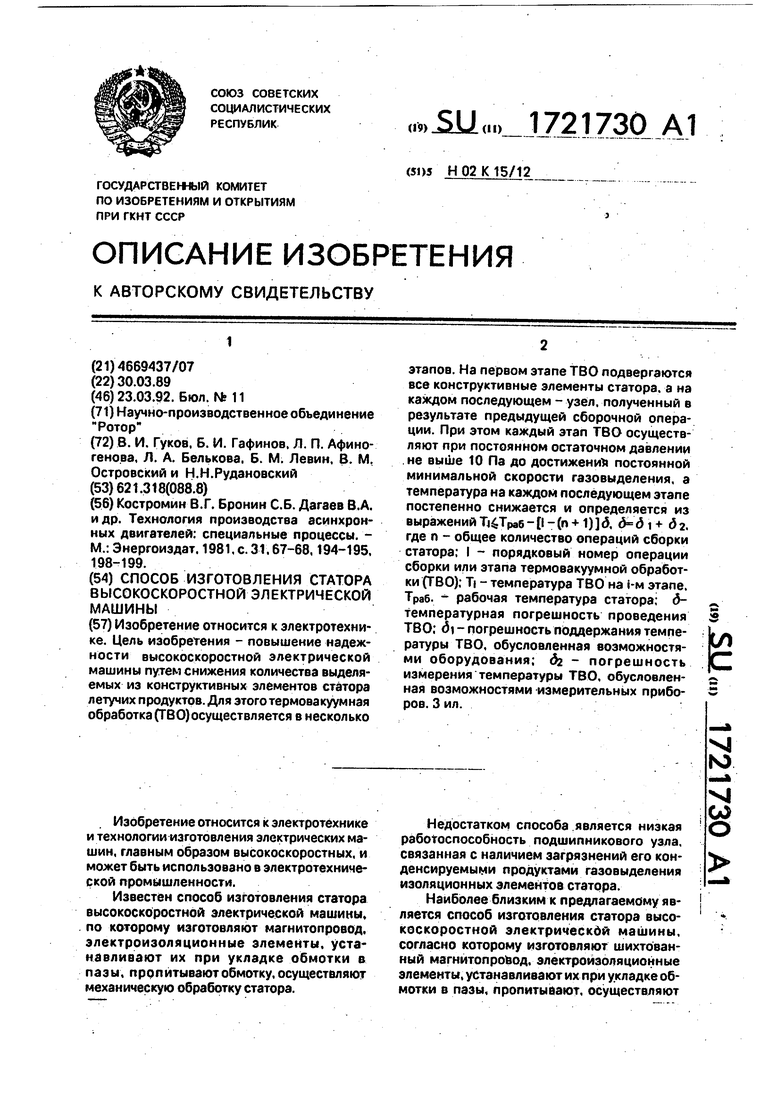

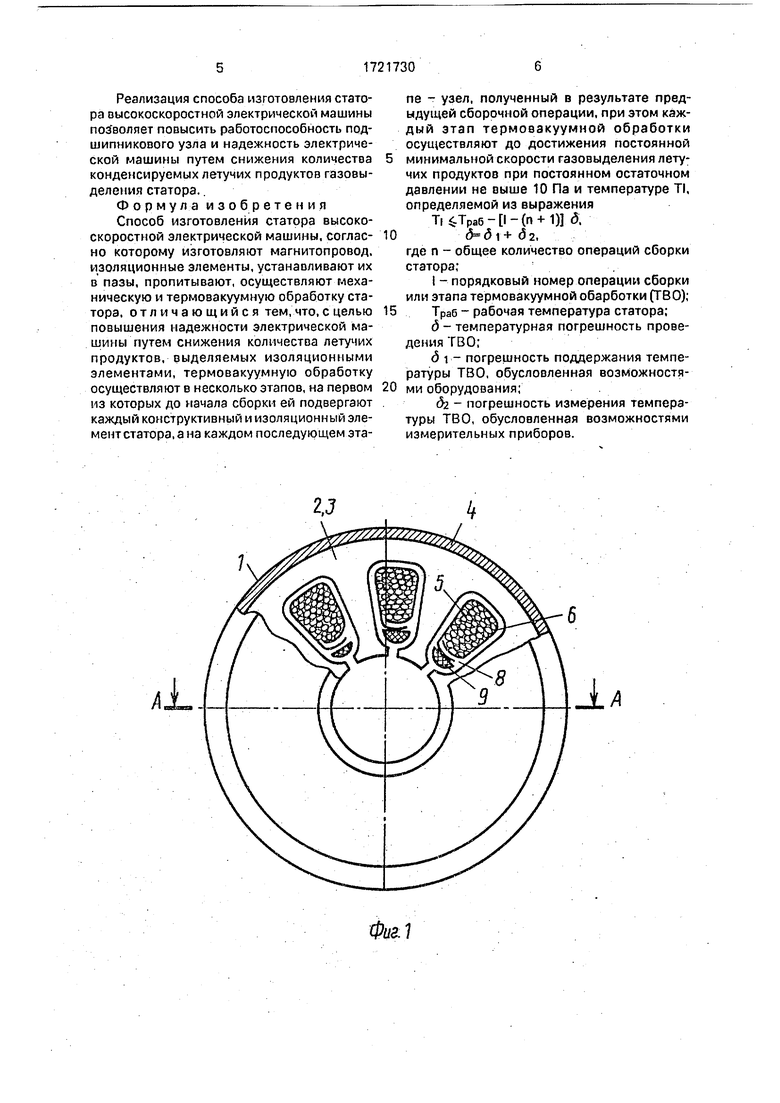

На фиг. 1 показан статор высокоскоростной электрической машины; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - диаграмма изменения температур термовакуумной обработки в процессе изготовления статора высокоскоростной электрической машины.

Способ изготовления статора высокоскоростной электрической машины (фиг. 1 и 2} реализуют следующим образом.

Отдельно изготавливают магнитопро- вод 2, набранный из пластин 3 магнитно- мягкого материала, например сплава 50Н, закрепленный, например, посредством развальцовки на металлической втулке 4. Также отдельно изготавливают секции обмотки 5 путем намотки на шаблоны, изготавливают из электроизоляционной пленки, например полиимидной пленки, пазовую изоляцию б и торцовую изоляцию 7,

После этого осуществляют первый этап термовакуумной обработки (ТВО), на котором до начала сборки ТВО подвергаю каждый конструктивный элемент, в данном случае магнитопровод 2 на втулке 4, и каждый изоляционный элемент статора, в данном случае пазовую и торцовую изоляцию 6 и 7. ТВО на первом и последующих этапах производят до достижения минимальной

постоянной скорости газовыделения при остаточном давлении не выше 10 Па.

Максимальную температуру ТВО на первом этапе выбирают равной или не превышающей

+ (n + 1) б

где TI - максимальная температура на первом этапе ТВО (до сборочных операций);

п - общее количество операций сборки статора;

д - температурная погрешность проведения ТВ О.

Температурная погрешность проведения ТВО складывается из абсолютной суммарной погрешности 6i поддержания

температуры ТВО, обусловленной возможностями оборудования, и абсолютной суммарной погрешности & измерения температуры ТВО, обусловленной возможностями измерительных приборов (фиг. 3)

д .

Для магнитопровода микромашины из сплава БОН и изоляционных элементов из полиимидной пленки выбирают при рабочей температуре Траб 100°С,: количество

сборочных операций п 3, д 15°С. 5°С максимальную температуру ТВО на первом этапе TI 180°C (с учетом допусков на точность регулирования температуры 165- 180°С).

При каждом последующем этапе ТВО подвергают узел, полученный в результате предыдущей сборочной операции, при этом максимальную температуру ТВО снижают на величину д.

После первого этапа ТВО укладывают в пазы 8 магнитопровода 2 пазовую изоляцию 6, укладывают обмотку 5, например, из провода ПЭТВ-2, закрывают коробочку пазовой изоляции 6, устанавливают клинья 9.

формуют лобовые части обмотки 5.

Перед пропиткой производят вторую ТВО, например, 145- 160°С.

Затем производят пропитку обмотки 5 статора, например, лаком КО-916 и сушку

обмотки с целью полимеризации пропиточного состава, после чего производят ТВО. например, при 125-140°С.

После установки на статор металлических кожухоо 10, кольца 11 и их соединения

с втулкой 4 и между собой перед сборкой статора в корпус электрической машины производят третью, заключительную ТВО - например при температуре 105-120°С. превышающей Траб 100°С.

Реализация способа изготовления статора высокоскоростной электрической машины позволяет повысить работоспособность подшипникового узла и надежность электрической машины путем снижения количества конденсируемых летучих продуктов газовы- делеиия статора..

Форму л а изобретения Способ изготовления статора высокоскоростной электрической машины, согласно которому изготовляют магнитопровод, изоляционные элементы, устанавливают их в пазы, пропитывают, осуществляют механическую и термовакуумную обработку статора, отличающийся тем, что, с целью повышения надежности электрической машины путем снижения количества летучих продуктов, выделяемых изоляционными элементами, термовакуумную обработку осуществляют в несколько этапов, на первом из которых до начала сборки ей подвергают каждый конструктивный и изоляционный элемент статора, а на каждом последующем этапе - узел, полученный в результате предыдущей сборочной операции, при этом каждый этап термовакуумной обработки осуществляют до достижения постоянной минимальной скорости газовыделения летучих продуктов при постоянном остаточном давлении не выше 10 Па и температуре TI, определяемой из выражения

Ti4Tpa6- i-(n + 1) д. 52,

где п - общее количество операций сборки статора;

I - порядковый номер операции сборки или этапа термовакуумной обарботки (ТВО); Траб - рабочая температура статора;

6 - температурная погрешность проведения ТВО;

д 1 - погрешность поддержания температуры ТВО, обусловленная возможностя- ми оборудования;

дг - погрешность измерения температуры ТВО, обусловленная возможностями измерительных приборов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экранированный статор электрической машины и способ его изготовления | 1989 |

|

SU1721713A1 |

| Статор электрической машины | 1987 |

|

SU1676005A1 |

| Способ изготовления роторов и статоров электрических машин | 1991 |

|

SU1802388A1 |

| Способ дозированной пропитки всыпных обмоток статоров электрических машин | 1987 |

|

SU1525827A1 |

| Способ изготовления статора электрической машины | 1989 |

|

SU1775803A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| СПОСОБ ИЗОЛИРОВАНИЯ ОБМОТКИ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2072115C1 |

| Способ изготовления статора электрической машины с всыпными обмотками | 1990 |

|

SU1778877A1 |

| Магнитопровод торцовой электрической машины | 1980 |

|

SU1077010A1 |

Изобретение относится к электротехнике. Цель изобретения - повышение надежности высокоскоростной электрической машины путем снижения количества выделяемых из конструктивных элементов статора летучих продуктов. Для этого термовакуумная обработка (ТВО) осуществляется в несколько этапов. На первом этапе ТВО подвергаются все конструктивные элементы статора, а на каждом последующем - узел, полученный в результате предыдущей сборочной операции. При этом каждый этап ТВО осуществляют при постоянном остаточном давлении не выше 10 Па до достижений постоянной минимальной скорости газовыделения, а температура на каждом последующем этапе постепенно снижается и определяется из выражений Т|4Траб - I - (п +1) &, д д + д 2. где п - общее количество операций сборки статора; I - порядковый номер операции сборки или этапа термовакуумной обработки (ТВО); TI - температура ТВО на i-м этапе. Траб- рабочая температура статора; д- температурная погрешность проведения ТВО; 5i - погрешность поддержания температуры ТВО, обусловленная возможностями оборудования; дг - погрешность измерения температуры ТВО, обусловленная возможностями измерительных приборов. 3 ил. « te

Фиг. 1

А-Л

ю

71 5

У////

7777л.

V

У/7/.

7/7//

Фиг. 2

УТ/Л

V7/7;

7/ZA

7/77/.

| Костромин В.Г | |||

| Бронин С.Б | |||

| Дагаев В.А | |||

| и др | |||

| Технология производства асинхронных двигателей: специальные процессы | |||

| - М.: Энергоиздат | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

Авторы

Даты

1992-03-23—Публикация

1989-03-30—Подача