Изобретение относится к трубосварочному производству и может быть использовано при изготовлении термообработанных после сварки прямошовных труб со снятием с них как наружного, так и внутреннего грата.

Цель изобретения - повышение прочности и качества наружной и внутренней поверхностей шва и околошовной зоны трубы.

Использование в изобретении подвода электротока к резцам в процессе уменьшения ширины грата позволяет локализовать нагреваемую зону, осуществить нагрев всего поперечного сечения зоны шва (всей его высоты) до температуры, характерной для ВТМО (высокотемпературной термомеханической обработки 900-1000°С).

Размещение токоподводящих резцов одновременно на наружном и внутреннем грате создает объемное деформированное состояние в трубе, что обеспечивает дополнительную деформацию шва по его высоте, повышая прочность шва.

Кроме того, такое размещение резцов обеспечивает равномерный по всему сечению нагрев сварочного шва, а следовательно, стабильную температуру в зоне шва и равномерность механических свойств. Это приводит к повышению прочности, качества поверхности шва и околошовной зоны.

Использование конического дискового инструмента с пазами и выступами для нарушения сплошности шва обеспечивает получение дробленой стружки при создании сжимающих усилий. Это обеспечивает предупреждение раскрытия шва, а следовательно, повышает его прочность и уменьшает количество дефектов на поверхности трубы.

Встречное наклонное направление осей наружной и внутренней пар конического инструмента создает объемное напряженно-деформированное состояние в зоне шва, обеспечивает обжатие шва по высоте за счет контакта околошовной зоны трубы с тыльной частью инструмента, что приводит .к упрочнению поверхностных слоев шва.

Поперечное насечение грата со знакопеременным смещением.насеченных участков повышает усталостную прочность шва, так как затрудняется распространение усталостных трещин по поверхности шва, что особенно важно для труб нефтяного и газового сортам.ента.

Известные технические решения с индукционным наружным нагревом около- шовной зоны и роликовой наружной и внутренней закаткой грата из-за недостаточно полного прогрева всего сечения шва и отсутствия знакопеременного смещения

насеченных участков не дают возможности предотвратить усталостные трещины, а следовательно, повысить прочность, качество шва и околошовной зоны.

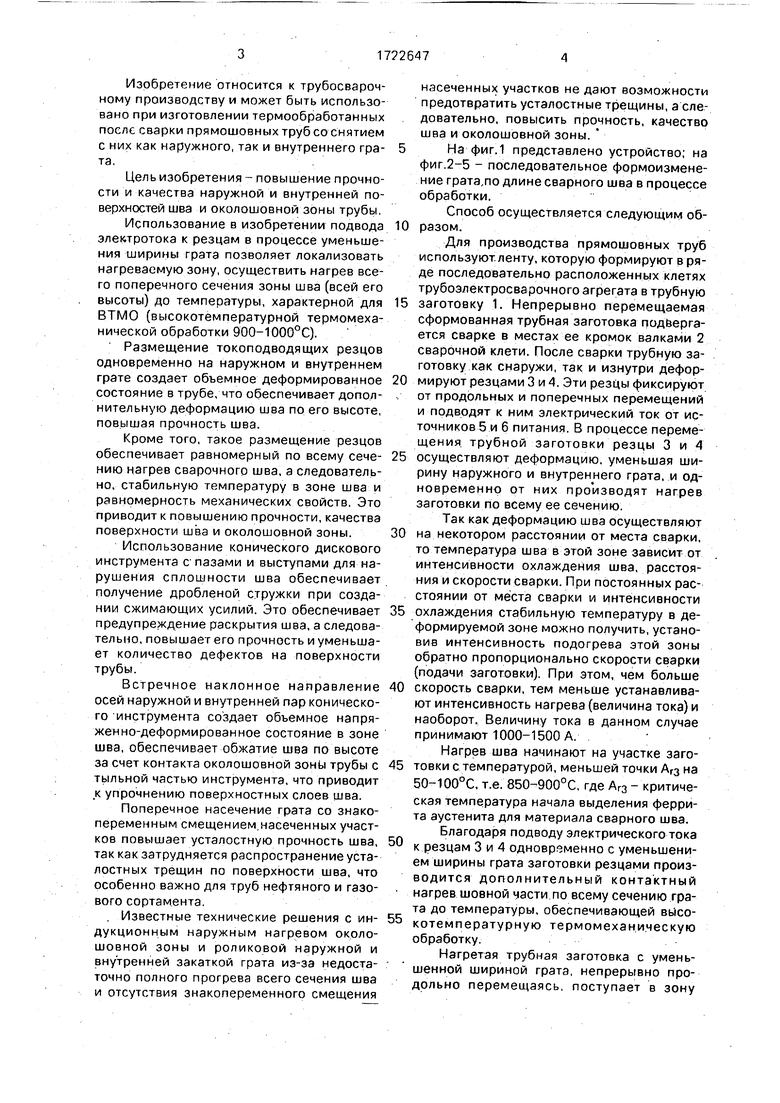

На фиг. 1 представлено устройство; на

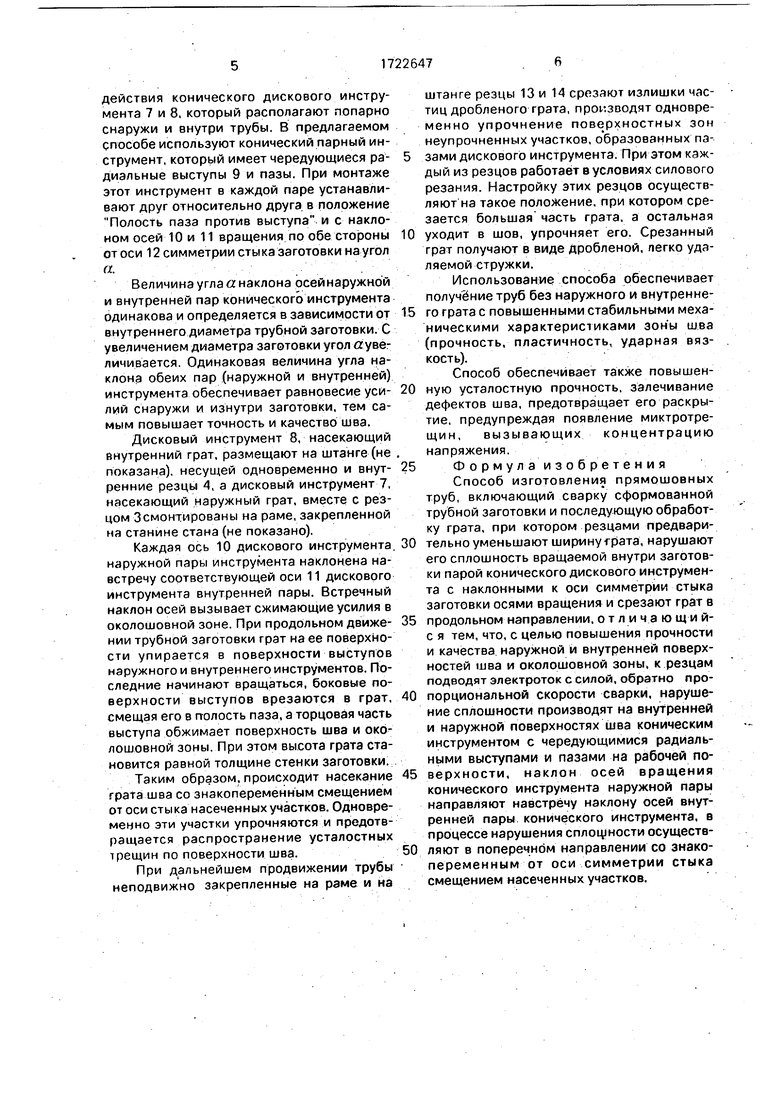

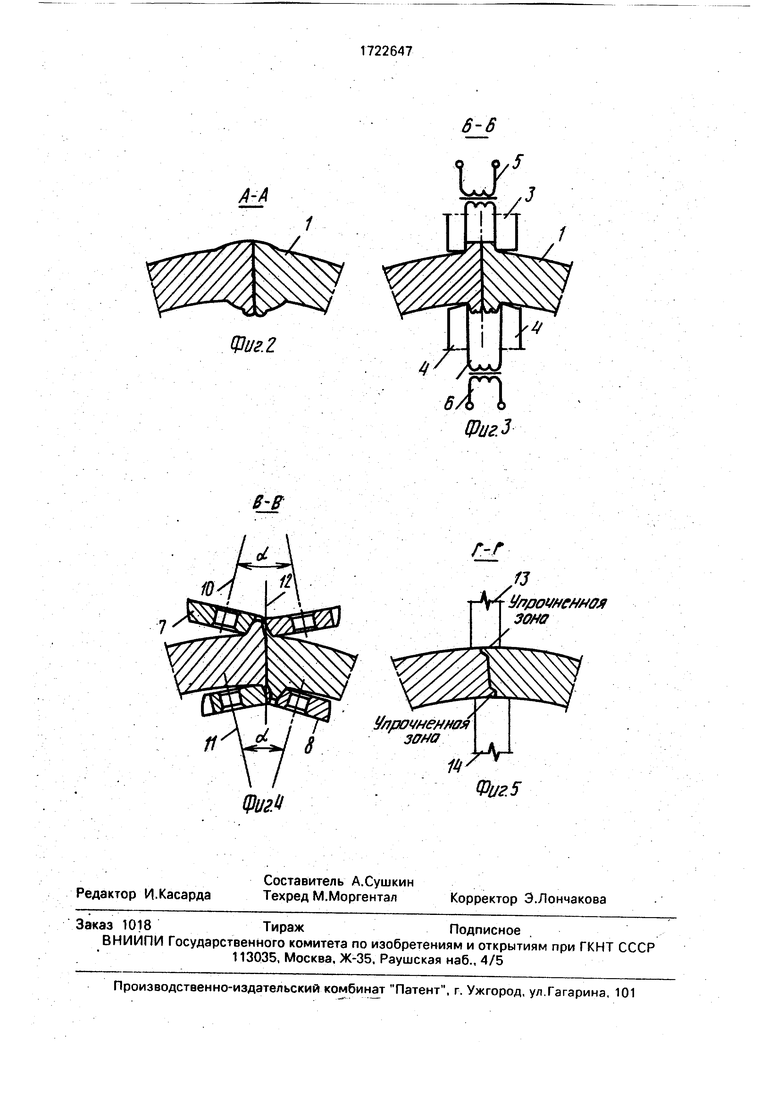

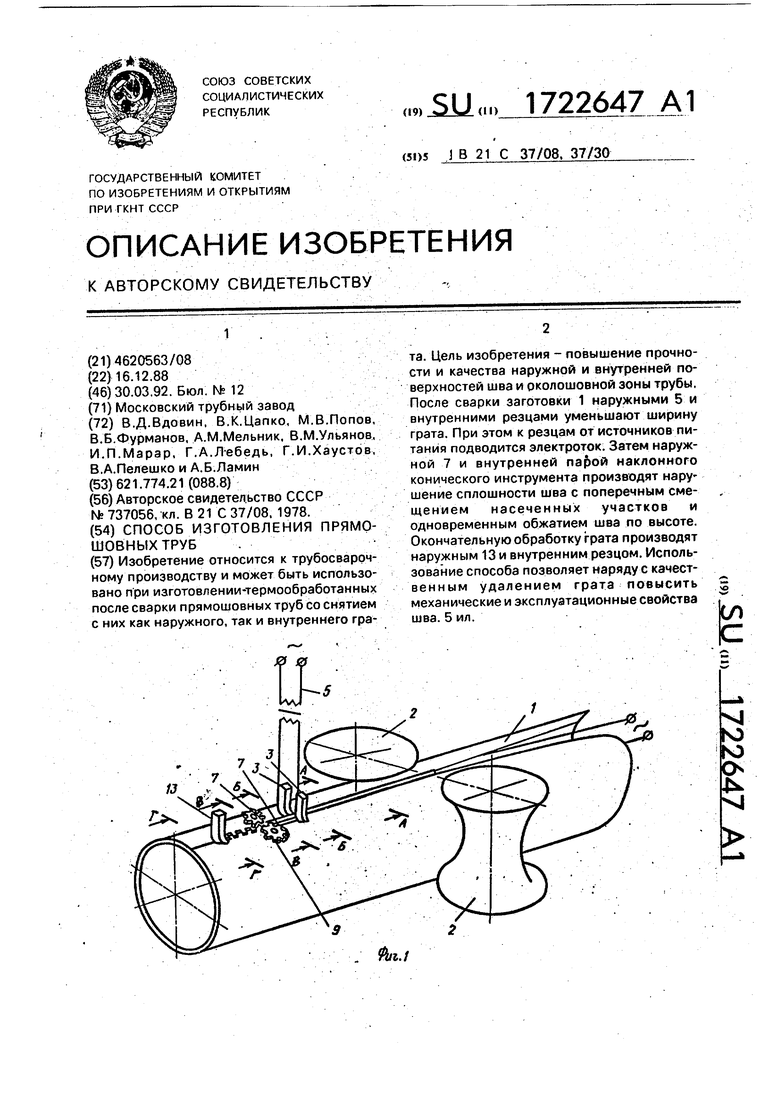

фиг.2-5 - последовательное формоизменение грата,по длине сварного шва в процессе обработки.

Способ осуществляется следующим образом.

Для производства прямошовных труб используют ленту, которую формируют в ряде последовательно расположенных клетях трубоэлектросварочного агрегата в трубную

заготовку 1. Непрерывно перемещаемая сформованная трубная заготовка подвергается сварке в местах ее кромок валками 2 сварочной клети. После сварки трубную заготовку как снаружи, так и изнутри деформируют резцами 3 и 4. Эти резцы фиксируют от продольных и поперечных перемещений и подводят к ним электрический ток от источников 5 и 6 питания. В процессе перемещения, трубной заготовки резцы 3 и 4

осуществляют деформацию, уменьшая ширину наружного и внутреннего грата, и одновременно от них производят нагрев заготовки по всему ее сечению.

Так как деформацию шва осуществляют

на некотором расстоянии от места сварки, то температура шва в этой зоне зависит от интенсивности охлаждения шва, расстояния и скорости сварки. При постоянных расстоянии от места сварки и интенсивности

охлаждения стабильную температуру в деформируемой зоне можно получить, установив интенсивность подогрева этой зоны обратно пропорционально скорости сварки (подачи заготовки). При этом, чем больше

скорость сварки, тем меньше устанавливают интенсивность нагрева (величина тока) и наоборот. Величину тока в данном случае принимают 1000-1500 А.

Нагрев шва начинают на участке заготовки с температурой, меньшей точки Агз на

50-100°С, т.е. 850-900°С, где Агз - критическая температура начала выделения феррита аустенита для материала сварного шва.

Благодаря подводу электрического тока к.резцам 3 и 4 одновременно с уменьшением ширины грата заготовки резцами производится дополнительный контактный нагрев шовной части по всему сечению грата до температуры, обеспечивающей высо- котемпературную термомехани.ческую обработку.

Нагретая трубная заготовка с уменьшенной шириной грата, непрерывно продольно перемещаясь, поступает в зону

действия конического дискового инструмента 7 и 8, который располагают попарно снаружи и внутри трубы. В предлагаемом способе используют конический парный инструмент, который имеет чередующиеся ра- диэльные выступы 9 и пазы. При монтаже этот инструмент в каждой паре устанавливают друг относительно друга, в положение Полость паза против выступа и с наклоном осей 10 и 11 вращения по обе стороны от оси 12 симметрии стыка заготовки наугол а,..-..../

Величина угла «наклона осей наружной и внутренней пар конического инструмента Одинакова и определяется в зависимости от внутреннего диаметра трубной заготовки. С увеличением диаметра заготовки угол «увеличивается. Одинаковая величина угла наклона обеих пар (наружной и внутренней) инструмента обеспечивает равновесие уси- лий снаружи и изнутри заготовки, тем самым повышает точность и качество шва.

Дисковый инструмент 8, насекающий внутренний грат, размещают на штанге (не показана), несущей одновременно и внут- ренние резцы 4, а дисковый инструмент 7, насекающий наружный грат, вместе с резцом 3смонтированы на раме, закрепленной на станине стана (не показано).

Каждая ось 10 дискового инструмента. наружной пары инструмента наклонена навстречу соответствующей оси 11 дискового инструмента внутренней пары. Встречный наклон осей вызывает сжимающие усилия в околошовной зоне. При продольном движе- нии трубной заготовки грат на ее поверхности упирается в поверхности выступов наружного и внутреннего инструментов. Последние начинают вращаться, боковые поверхности выступов врезаются в грат, смещая его в полость паза, а торцовая часть выступа обжимает поверхность шва и околошовной зоны. При этом высота грата становится равной толщине стенки заготовки.

Таким образом, происходит насекание грата шва со знакопеременным смещением от оси стыка насеченных участков. Одновременно эти участки упрочняются и предотвращается распространение усталостных трещин по поверхности шва.

При дальнейшем продвижении трубы неподвижно закрепленные на раме и на

штанге резцы 13 и 14 срезают излишки частиц дробленого грата, производят одновременно упрочнение поверхностных зон неупрочненных участков, образованных пазами дискового инструмента. При этом каждый из резцов работает в условиях силового резания. Настройку этих резцов осуществляют на такое положение, при котором срезается большая часть грата, а остальная уходит в шов, упрочняет его. Срезанный грат получают в виде дробленой, легко удаляемой стружки.

Использование способа обеспечивает получение труб без наружного и внутреннего грата с повышенными стабильными механическими характеристиками зоны шва (прочность, пластичность ударная вязкость).

Способ обеспечивает также повышенную усталостную прочность, залечивание дефектов шва, предотвращает его раскрытие, предупреждая появление миктротре- щин, вызывающих концентрацию напряжения.

Формула изобретения Способ изготовления прямошовных труб, включающий сварку сформованной трубной заготовки и последующую обработку грата, при котором резцами предварительно уменьшают ширину грата, нарушают его сплошность вращаемой внутри заготовки парой конического дискового инструмента с наклонными к оси симметрии стыка заготовки осями вращения и срезают грат в продольном направлении, отличаю щи й- с я тем, что, с целью повышения прочности и качества наружной и внутренней поверхностей шва и околошовной зоны, к резцам подводят электроток с силой, обратно пропорциональной скорости сварки, нарушение сплошности производят на внутренней и наружной поверхностях шва коническим инструментом с чередующимися радиальными выступами и пазами на рабочей поверхности, наклон осей вращения конического инструмента наружной пары направляют навстречу наклону осей внутренней пары конического инструмента, в процессе нарушения сплошности осуществляют в поперечном направлении со знакопеременным от оси симметрии стыка смещением насеченных участков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства сварных прямошовных труб | 1977 |

|

SU707642A1 |

| Способ непрерывного изготовления сварных труб | 1987 |

|

SU1416230A1 |

| Способ сварки прямошовных труб большого диаметра | 2020 |

|

RU2757447C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2240882C2 |

| Способ изготовления сварных прямошовных труб | 1988 |

|

SU1622053A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2020 |

|

RU2756090C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2012 |

|

RU2504449C1 |

| ГРАТОСНИМАТЕЛЬ ДЛЯ УДАЛЕНИЯ ВНУТРЕННЕГО ГРАТА В ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБАХ | 2006 |

|

RU2299106C1 |

| Устройство для удаления грата внутри трубы | 1978 |

|

SU737056A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2254950C1 |

Изобретение относится к трубосварочному производству и может быть использовано при изготовлении-термообработанных после сварки прямощовных труб со снятием с них как наружного, так и внутреннего грата. Цель изобретения - повышение прочности и качества наружной и внутренней поверхностей шва и околошовной зоны трубы. После сварки заготовки 1 наружными 5 и внутренними резцами уменьшают ширину грата. При этом к резцам от источников питания подводится электроток. Затем наружной 7 и внутренней парой наклонного конического инструмента производят нару- шение сплошности шва с поперечным смещением насеченных участков и одновременным обжатием шва по высоте. Окончательную обработку грата производят наружным 13 и внутренним резцом. Использование способа позволяет наряду с качест- венным удалением грата повысить механические и эксплуатационные свойства шва. 5 ил. СП

| Устройство для удаления грата внутри трубы | 1978 |

|

SU737056A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1992-03-30—Публикация

1988-12-16—Подача