Изобретение относится к трубному производству, в частности к трубоэлектросварочному производству и может быть использовано при производстве прямошовных сварных труб большого диаметра. Кроме того данное изобретение может быть использовано в машиностроении при изготовлении цилиндрических обечаек сосудов, работающих под давлением, вакуумом, наливных емкостей.

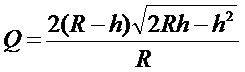

Производство сварных прямошовных труб большого диаметра представляет собой гибку плоского листа с предварительно отфрезерованными продольными кромками в цилиндрическую трубную заготовку, последующую сборку (стыковку) кромок, совмещенную со сваркой соединительного (технологического шва) и сварку рабочих швов. Процедуру производства завершает последовательность трубоотделочных операций, куда входят неразрушающий контроль сварного соединения и основного металла, калибровка (чаще всего - пошаговое механическое экспандирование) а также гидроиспытания и механическая обработка торцов труб. Формирование большей части поперечного профиля трубной заготовки (в зависимости от диаметра трубы - 70...90 % периметра), независимо от способа гибки, не представляет проблем. При этом (независимо от применяемого способа гибки) прикромочные участки профиля остаются плоскими - см. фиг. 1 , где показан характерный вид трубной заготовки после формовки (гибки центральной части профиля листа). Таким образом, поперечное сечение трубной заготовки состоит из трех зон: центральной зоны 1, прямых прикромочных участков 2 (здесь и далее "полок") (на фиг. 1) и двух перегибов 3. В итоге, гибка полок трубной заготовки является отдельной технической задачей, требующей, в частности, отдельного технологического оборудования. Критерием качества результатов гибки полок трубной заготовки является близость среднего радиуса кривизны полок после данной операции и радиуса кривизны центральной части листа. Известны два направления решения указанной задачи: подгибка кромок - предварительная гибка полок перед формовкой (гибкой) центральной части листа; догибка (доформовка) кромок - гибка кромок после формовки центральной части листа. Все описываемое ниже касается исключительно второго варианта, т.е. догибки кромок, когда гибка полок осуществляется после формовки центральной части профиля листа.

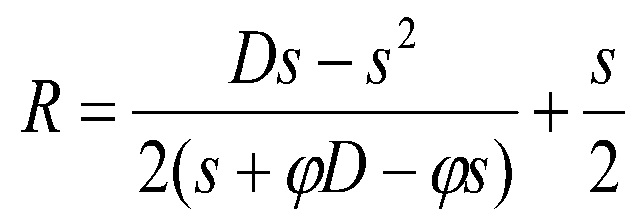

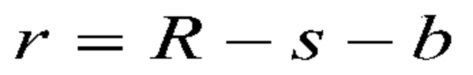

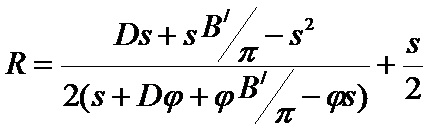

Известен способ изготовления прямошовных труб (патент РФ № 2571298, B21C 37/08 (2006.01), опубл.10.07.2013 г.), выбранный в качестве прототипа, включающий сборку и сварку технологического шва (помимо прочих стандартных технологических операций) и предусматривающий догибку кромок после формовки посредством продольной прокатки c применением однорадиусной калибровки инструмента, когда поверхности рабочих телµ нижнего приводного валка и верхних роликов, вращающихся под действием силы трения, представляют собой тела вращения, образуемые дугами окружности с радиусами, определяемыми как:

Для нижнего валка и

для верхних роликов, где D - наружный диаметр трубы, s – толщина стенки трубы, ϕ - коэффициент распружинения, b – технологический зазор, выбираемый из интервала 7…10 мм.

для верхних роликов, где D - наружный диаметр трубы, s – толщина стенки трубы, ϕ - коэффициент распружинения, b – технологический зазор, выбираемый из интервала 7…10 мм.

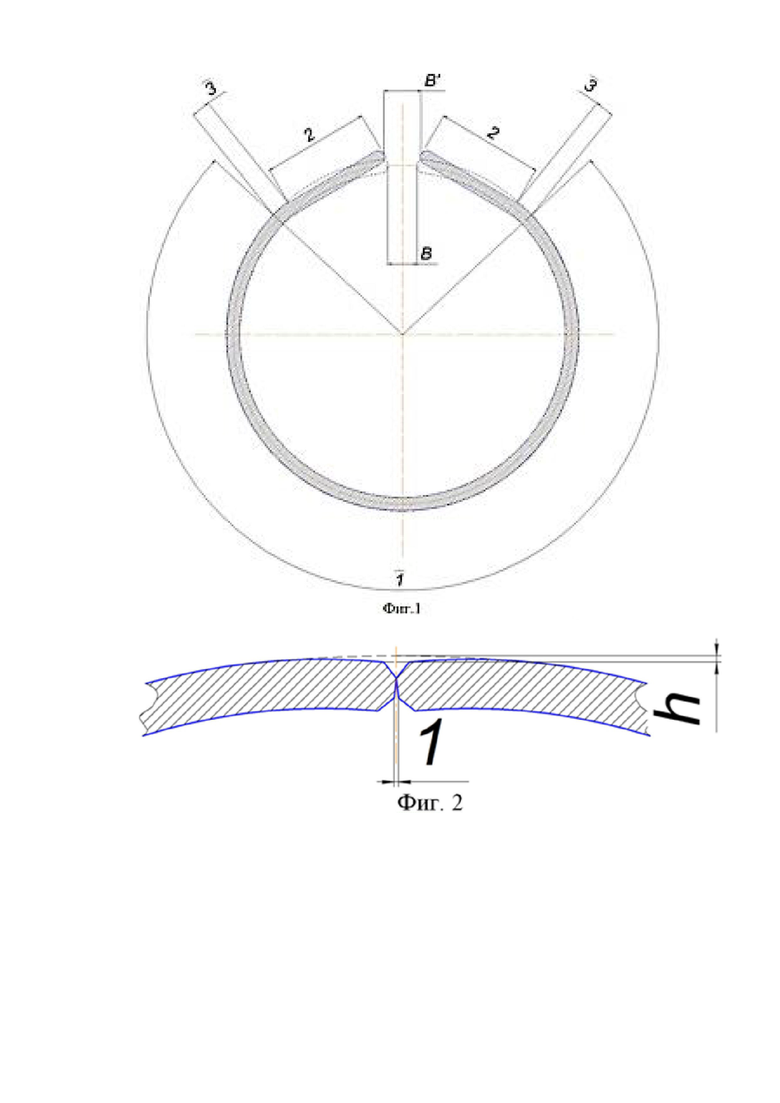

Данное решение вполне работоспособно и при полном погружении верхних роликов (когда расстояние между верхними роликами и нижним валком равно толщине листа) обеспечивает радиус кривизны полок, равный радиусу кривизны готовой трубы. Недостаток прототипа состоит в наличии зазора в трубной заготовке после формовки центральной части листа. Данный зазор (геометрический B, примерно равный технологическому B’) показан на фиг. 1. Средний радиус сформованной части несколько больше радиуса кривизны готовой трубы, поскольку идеальная геометрическая форма трубной заготовки (изображено пунктиром на фиг. 1) представляет собой неполную окружность. При этом кромки после догибки и сборки в случае применения инструмента с радиусами по прототипу (с полным погружением, как описано выше) примут взаимное положение, показанное на фиг. 2. При этом касание кромок происходит в одной точке, и образуется угловой зазор (поз. 1 на фиг. 2). Наличие углового зазора и неполное смыкание кромок при стыковке может привести к образованию сварочных дефектов, а на концах трубы велика вероятность образования прожога. Для предотвращения прожогов сварка технологического шва производится на пониженных режимах, и сечение соединительного (технологического) шва в ряде случаев (при толщине стенки трубы более 20 мм или при исходном зазоре более 100 мм) оказывается недостаточным для противостояния растягивающим нагрузкам после выхода трубы из зоны действия сборочных роликов. Для предотвращения или снижения данного эффекта догибка кромок может проводиться с неполным погружением, когда расстояние между рабочими поверхностями верхнего и нижнего инструмента превышает толщину листа на 2…5 мм. В случае неоптимального выбора расстояния между инструментом (больше, чем требуется) возможно образование угловатости шва – фиг. 3. Здесь угловой зазор образуется сверху, что имеет последствия, описанные выше и, дополнительно, придает поперечному сечению трубы дефект формы, неустранимый последующим экспандированием.

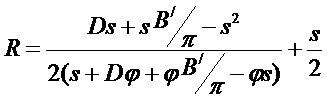

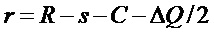

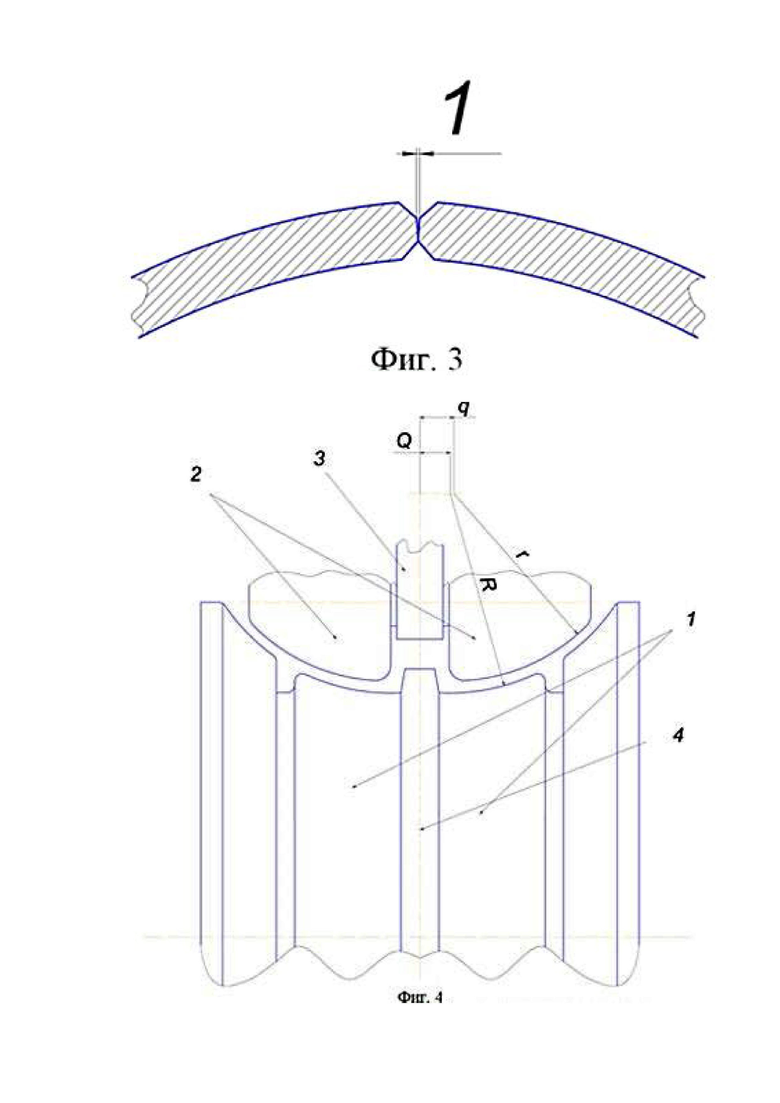

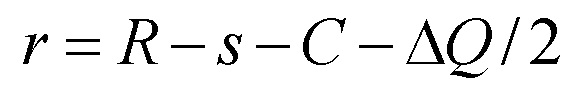

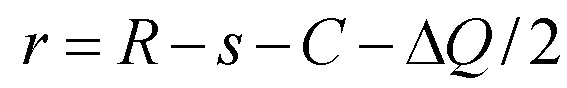

Поставленная техническая задача решается за счет того, что после формовки центральной части плоского листа полки подвергаются догибке с применением продольной прокатки (вдоль оси трубной заготовки) между парой фигурных роликов, причем наружный (нижний) ролик имеет вогнутый профиль (поз. 1 фиг. 4), а верхний (внутренний) имеет выпуклый профиль (поз. фиг. 4) Профили обоих инструментов состоят из двух половин, каждая из которых имеет однорадиусный профиль. Радиусы кривизны профилей инструмента рассчитываются следующим образом:

Радиус нижнего инструмента

Радиус верхнего инструмента

Определяется в зависимости от радиуса нижнего инструмента по формуле:

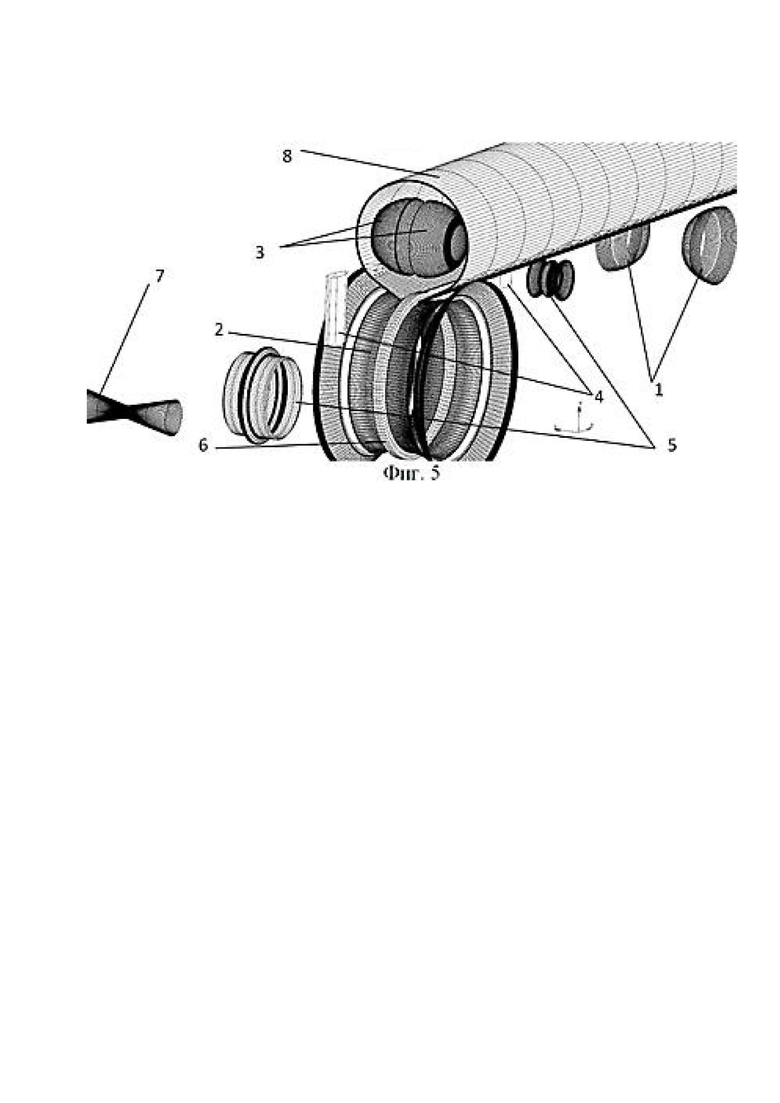

Трубная заготовка (Фиг. 5 поз 8)после формовки зазором вниз подается на входной стол, представляющий собой регулируемую по высоте секцию рольганга с роликами чашевидного профиля (Фиг. 5 поз. 1), откуда заготовка подается в пространство между нижним валком (Фиг. 5 поз. 2, фиг. 4 поз. 1) и верхними роликами (фиг. 5 поз.3, фиг. 4 поз. 2). Верхние ролики (фиг.4 поз. 3), свободно вращаются на валу, поддерживаемом траверсой (фиг. 4 поз. 3). нижний валок имеет привод. Усилие гибки создается двумя гидроцилиндрами, штоки которых соединены с тягами (фиг. 5 поз. 4), проходящими через зазор трубной заготовки, которые прижимают верхние ролики к внутренней поверхности трубной заготовки через траверсу (фиг. 4 поз. 3). В процессе прохождения кромок трубной заготовки между рабочими поверхностями инструмента положение кромок в горизонтальной плоскости фиксируется как самим инструментом за счет разделительного кольца на нижнем валке (фиг. 5 поз. 6, фиг. 4 поз. 4), так и двумя направляющими роликами (поз. 5 на фиг.5). Передний конец трубной заготовки с догнутыми кромками выходит на выходной стол, по конструкции аналогичный входному, но с роликами обычного для транспортных рольгангов профилем (фиг. 5 поз.7). При необходимости имеется возможность осуществлять догибку кромок в несколько проходов (с реверсом), при этом усилие гибки, также как и вертикальное положение входного и выходного столов на каждом проходе может быть различно.

После догибки кромок следуют остальные технологические операции:

Сборка и сварка соединительного шва; сварка рабочих швов; экспандирование; контроль.

Использование данного способа изготовления прямошовных сварных труб большого диаметра позволит существенно повысить качество геометрии труб, снизить общий уровень остаточных напряжений при одновременном снижении количества и номенклатуры используемого технологического инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2014 |

|

RU2571298C2 |

| Способ сварки прямошовных труб большого диаметра | 2020 |

|

RU2757447C1 |

| СПОСОБ ПРАВКИ КОНЦОВ БЕСШОВНЫХ ТРУБ | 2020 |

|

RU2758399C1 |

| Способ изготовления замкнутых профилей | 1991 |

|

SU1775202A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ АБРАЗИВНЫХ СЫПУЧИХ МАТЕРИАЛОВ И ПУЛЬП И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2087226C1 |

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| Способ изготовления корытных гнутых профилей | 1990 |

|

SU1755995A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2022 |

|

RU2791999C1 |

Изобретение относится к трубному производству. Способ производства сварных прямошовных труб большого диаметра включает формовку плоского листа и последующую догибку кромок. Догибку кромок производят продольной прокаткой инструментом в виде нижнего валка и двух верхних роликов, при этом радиус кривизны рабочих поверхностей нижнего валка определяют по формуле:

а радиус кривизны рабочих поверхностей верхних роликов -  , где: R, мм – радиус нижнего валка; D, мм – наружный диаметр трубы; s, мм – толщина стенки трубы; B’, мм – технологический зазор формовки; r, мм – радиус верхнего ролика; С, мм – технологический зазор догибки кромок, равный 6-10 мм; ΔQ, мм – неотрицательная разность горизонтального смещения центров кривизны верхнего и нижнего инструментов; π – число Пифагора; ϕ – коэффициент пружинения. В результате обеспечивается повышение геометрии труб и снижение остаточных напряжений. 5 ил.

, где: R, мм – радиус нижнего валка; D, мм – наружный диаметр трубы; s, мм – толщина стенки трубы; B’, мм – технологический зазор формовки; r, мм – радиус верхнего ролика; С, мм – технологический зазор догибки кромок, равный 6-10 мм; ΔQ, мм – неотрицательная разность горизонтального смещения центров кривизны верхнего и нижнего инструментов; π – число Пифагора; ϕ – коэффициент пружинения. В результате обеспечивается повышение геометрии труб и снижение остаточных напряжений. 5 ил.

Способ производства сварных прямошовных труб большого диаметра, включающий формовку плоского листа, последующую догибку кромок, отличающийся тем, что догибку кромок производят продольной прокаткой инструментом в виде нижнего валка и двух верхних роликов, при этом радиус кривизны рабочих поверхностей нижнего валка определяют по формуле:

а радиус кривизны рабочих поверхностей верхних роликов -  , где:

, где:

R, мм – радиус нижнего валка;

D, мм – наружный диаметр трубы;

s, мм – толщина стенки трубы;

B’, мм – технологический зазор формовки;

r, мм – радиус верхнего ролика;

С, мм – технологический зазор догибки кромок, равный 6-10 мм;

ΔQ, мм – неотрицательная разность горизонтального смещения центров кривизны верхнего и нижнего инструментов;

π – число Пифагора;

ϕ – коэффициент пружинения.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2014 |

|

RU2571298C2 |

| Кипрегель, снабженный теодолитом | 1930 |

|

SU20326A1 |

| Способ производства сварных прямошовных труб | 1990 |

|

SU1754259A1 |

| Способ производства труб | 1991 |

|

SU1790460A3 |

| GB 8724118 D0, 18.11.1987 | |||

| US 4916853 A1, 17.04.1990. | |||

Авторы

Даты

2021-09-27—Публикация

2020-11-26—Подача