Изобретение относится к прокатному производству, конкретнее к непрерывному изготовлению электросварных прямошовных труб.

Известен способ производства прямошовных сварных труб, включающий подачу полосы, формовку полосы в трубную заготовку, сварку продольных кромок и калибровку трубы [1].

Недостатком известного способа является низкое качество сварного шва вследствие образования непроваров и строчечных дефектов шва.

Известен способ изготовления прямошовных электросварных труб, включающий формовку ленты в трубную заготовку в ряде последовательно расположенных калибров, сведение кромок и их сварку в сварочном калибре [2].

Недостатками данного способа являются также низкое качество сварного шва, возможность образования непроваров и строчечных дефектов шва, что снижает выход годного.

Наиболее близким к предлагаемому изобретению по своей технической сущности и достигаемым результатам является способ изготовления электросварных прямошовных труб, включающий формовку трубной заготовки из ленты, нагрев кромок токами высокой частоты кольцевым индуктором, сведение кромок до их схождения и сварку при обжатии в сварочной клети [3] - прототип.

Недостатками известного способа являются низкое качество шва из-за образования непроваров, пилообразный грат и, как следствие, низкий выход годного.

Техническая задача, решаемая изобретением, состоит в улучшении качества сварного шва, исключении непроваров, пилообразного грата и повышении выхода годного.

Для решения поставленной технической задачи в известном способе, включающем формовку трубной заготовки из ленты, нагрев кромок токами высокой частоты кольцевым индуктором, сведение кромок до их схождения и сварку в сварочной клети, согласно предложению в сварочной клети осуществляют вытяжку трубной заготовки, равную 1,005-1,012, а положение кольцевого индуктора относительно точки схождения кромок определяют путем его пошагового удаления от точки схождения кромок вдоль оси трубной заготовки до исключения образования выплеска металла в точке схождения кромок при нагреве кромок до оплавления.

Сущность изобретения состоит в следующем. Для обеспечения хорошего качества сварного шва нагретые кромки после их схождения должны сжиматься достаточными сжимающими напряжениями, которые достигаются при осуществлении вытяжки в сварочной клети, равной 1,005-1,012. Такой диапазон вытяжек обеспечивает оптимальные сжимающие напряжения и не приводит к потере устойчивости и смещению кромок при сварке. При нагреве кромок кольцевым индуктором в трубной заготовке индуктируется электродвижущая сила. Ток, проходя по периметру трубной заготовки и встречая на своем пути открытую щель, отклоняется к точке схождения кромок, достигая максимальной концентрации в ней. При этом за счет электромагнитных сил отталкивания при расплавлении металла возможен выплеск жидкого металла из зоны сжатия кромок. При выплеске части металла вверх и вниз из зоны сжатия кромок резко уменьшаются напряжения сжатия кромок из-за недостатка металла, что приводит к ослаблению шва, образованию пилообразного грата и частичным периодическим непроварам. При значительных выплесках возможны свищи и другие строчечные дефекты. Пошагово увеличивая расстояние от кольцевого индуктора до точки схождения кромок, находят такое положение кольцевого индуктора, при котором выплески гарантированно не образуются, так как металл в точке схождения не успевает расплавиться. При этом сварной шов формируется равномерным по длине, без непроваров, строчечных дефектов и пилообразного грата, что позволяет улучшить качество шва и увеличить выход годного.

Оптимальное положение индуктора относительно точки схождения кромок зависит от геометрических размеров трубы, конструктивных особенностей индуктора, подводимой к индуктору электрической мощности, скорости движения трубной заготовки, угла схождения кромок, химического состава стали и других параметров, поэтому определить его заранее невозможно. Пошаговое удаление индуктора от точки схождения до исчезновения визуально наблюдаемых выплесков металла обеспечивает точное нахождение положения индуктора на переднем конце бесконечной трубной заготовки, и все последующие сваренные трубы имеют шов высокого качества.

Вытяжка в сварочной клети необходима для того, чтобы обеспечить достаточные сжимающие напряжения в кромках при сварке трубы.

Экспериментально установлено, что при вытяжке менее 1,005 кромки заготовки недостаточно обжимаются, возможно образование непроваров, прочность шва недостаточна.

При вытяжке в сварочной клети более 1,012 наблюдается повышенный грат, возможна потеря устойчивости кромок трубы и их смещение друг относительно друга, что приводит к дефекту “смещение кромок”, ослаблению прочности шва и увеличению кривизны готовой трубы.

Положение кольцевого индуктора регулируют с целью исключения выплесков жидкого металла при сварке в точке схождения кромок и, как следствие, исключения непроваров и других строчечных дефектов. Кольцевой индуктор устанавливают максимально близко к точке схождения кромок и на неподвижной трубной заготовке осуществляют кратковременное включение сварочного тока до оплавления кромок. При этом визуально определяют наличие выплеска в точке схождения кромок. При наличии выплеска индуктор удаляют на шаг от точки схождения кромок вдоль оси заготовки и повторяют описанную операцию на новом участке трубной заготовки. Удаление индуктора осуществляют до исчезновения выплесков. Дальнейшее увеличение этого расстояния приводит к снижению температуры и глубины прогрева кромок и к ухудшению прочности шва.

Пример реализации способа

На трубоэлектросварочном агрегате (ТЭСА) “19-50” из полосы 1,5×132 мм осуществляют непрерывную многопереходную формовку трубной заготовки из стальной ленты в восьми горизонтальных и семи вертикальных клетях, нагревают кромки сформованной трубной заготовки токами высокой частоты с помощью кольцевого двухвиткового индуктора, сводят кромки до их схождения и осуществляют сварку в сварочной клети. В сварочной клети осуществляют вытяжку заготовки, равную 1,01 в валках с калибрами. Причем положение кольцевого индуктора относительно точки схождения кромок определяют на переднем конце неподвижной трубной заготовки путем его пошагового удаления от точки схождения кромок вдоль ее оси до исключения образования выплеска металла в точке схождения кромок при нагреве кромок до оплавления.

От готовой трубы отрезают образцы длиной 100 мм и испытывают на раздачу.

Готовую трубу диаметром 42 мм разрезают дисковыми пилами на мерные длины, разбраковывают и пакуют в пачки.

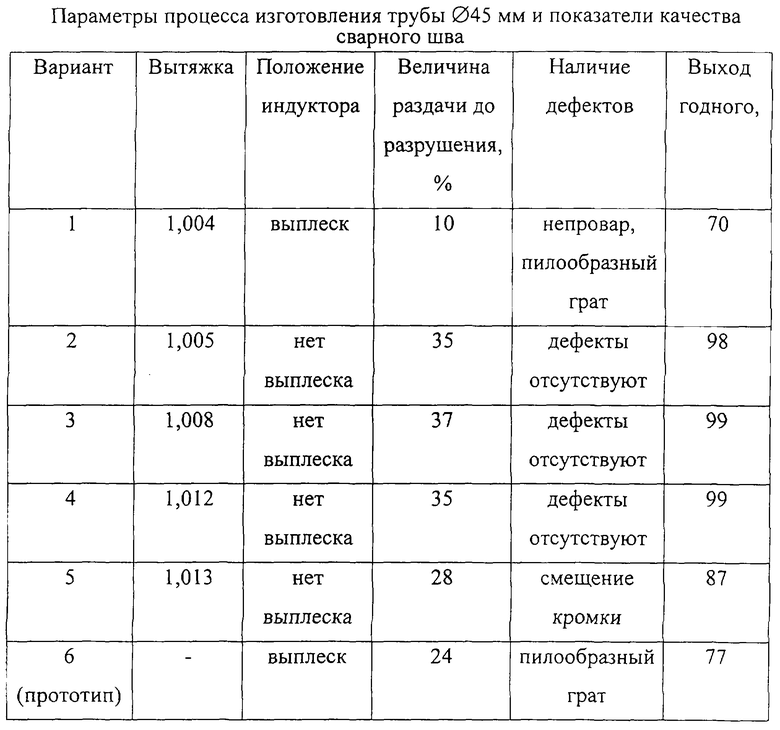

Варианты реализации способа и показатели качества шва и эффективности различных вариантов формовки труб приведены в таблице.

Из таблицы следует, что при использовании предложенного способа формовки (варианты 2-4) достигается наилучшее качество шва, отсутствуют дефекты и выход годного при этом максимален.

При запредельных значениях заявленных параметров (варианты 1 и 5) и реализации способа-прототипа (вариант 6) наблюдается снижение выхода годного из-за появления непроваров, что также приводит к снижению уровня прочности сварного шва.

Технико-экономические преимущества предложенного способа состоят в том, что при его реализации улучшается качество сварного шва, уменьшается количество непроваров и увеличивается выход годного. В качестве базового объекта при определении технико-экономической эффективности предложенного способа был выбран способ-прототип. Использование предложенного способа обеспечит повышение рентабельности производства стальных прямошовных сварных труб на 15-20%.

Источники информации

1. Авт.св. СССР №1489868, кл. В 21 С 37/08, 37/06, 1989.

2. Патент РФ №2056961, кл. В 21 С 37/08, 1996.

3. А.П. Коликов и др. Машины и агрегаты трубного производства. М.: МИСИС, 1998, с.35-36 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2009 |

|

RU2393036C1 |

| СВАРОЧНАЯ КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА | 1992 |

|

RU2010641C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2232655C1 |

| Способ изготовления сварных прямошовных труб | 1988 |

|

SU1622053A1 |

| Способ изготовления сварных прямошовных труб | 1991 |

|

SU1787055A3 |

| Способ изготовления прямошовных труб | 1978 |

|

SU774856A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2022 |

|

RU2791999C1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| Способ производства электросварных труб на непрерывных станах | 1983 |

|

SU1136864A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ НА НЕПРЕРЫВНЫХ СТАНАХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2007240C1 |

Изобретение относится к прокатному производству, а именно к непрерывному изготовлению электросварных прямошовных труб. Из ленты формуют трубную заготовку. Осуществляют вытяжку трубной заготовки, равную 1,005-1,012, и сварку в сварочной клети кольцевым индуктором. Положение кольцевого индуктора относительно точки схождения кромок определяют путем его пошагового удаления от точки схождения кромок вдоль оси трубной заготовки до исключения образования выплеска металла в точке схождения кромок при нагреве кромок до оплавления. Это приведет к улучшению качества сварного шва, исключению непроваров, пилообразного грата и повышению выхода годного. 1 табл.

Способ изготовления электросварных прямошовных труб, включающий формовку трубной заготовки из ленты, нагрев кромок токами высокой частоты кольцевым индуктором, сведение кромок до их схождения и сварку в сварочной клети, отличающийся тем, что в сварочной клети осуществляют вытяжку заготовки, равную 1,005-1,012, а положение кольцевого индуктора относительно точки схождения кромок определяют путем его пошагового удаления от точки схождения кромок вдоль оси трубной заготовки до исключения образования выплеска металла в точке схождения кромок при нагреве кромок до оплавления.

| КОЛИКОВ А.П | |||

| Машины и агрегаты трубного производства | |||

| Учебное пособие для Вузов | |||

| - М.: МИСИС, 1998, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

2004-11-27—Публикация

2002-12-10—Подача