Изобретение относится к механической обработке материалов и может быть использовано при обработке твердых, хрупких материалов, таких как гранит, мрамор, керамика, каменное литье..

Цель изобретения - повышение стойкости предраэрушающего ролика и режущего инструмента за счет уменьшения нагрузки на них.

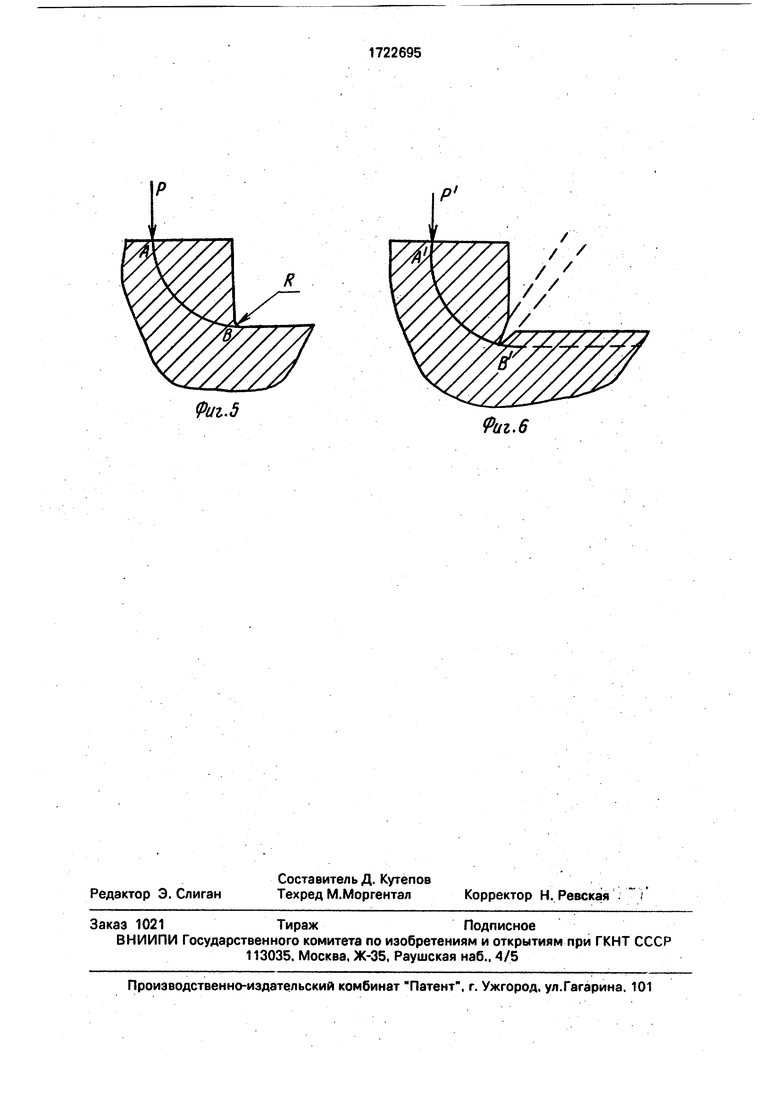

На фиг. 1 показана схема обработки и образования магистральной трещины при резании с предразрушением при работе проходным резцом, с углом в плане 7°; на фиг. 2 - то же, с углом в плане р 45°; на фиг. 3 - то же, с углом в плане у 90°; на фиг. 4 - схема обработки по предлагаемому способу; на фиг. 5 - геометрическая форма заготовки, образующаяся при резании по. известному способу; на фиг. 6 - геометрическая форма заготовки, образующаяся при резании по предлагаемому способу.

При резании с предразрушением одним из важнейших параметров, характеризующих процесс резания с предразрушением, кроме обычных параметров, глубины резания, подачи, скорости резания, является усилие внедрения предразрушающего ролика, его стойкость. Чем выше стойкость ролика, его способность сохранять минимальным радиус закругления кромки и ее целостность, тем при меньших усилиях внедрения ролика возможно достичь интенсивного процесса трещинообразования в обрабатываемом материале. Стойкость роликов зависит от физико-механических свойств материала, из которого они изготавливаются, и от усилия нагружения их. А усилие нагружения клиновых роликов, вызывающее рост микро- и макротрещин, заVJ

ю ю

Os О

СП

висит от угла клина ролика, радиуса закругления кромки ролика и от геометрической формы заготовки.

Рассмотрим зависимость усилия внедрения ролика, приводящего к предразруше- нию материала, от геометрической формы заготовки, которую определяют при резании с предразрушением с углом в плане резца у. Остальные углы режущей части резца не влияют на геометрию обрабатываемой детали. На фиг. 1 показана схема обработки с предразрушением клиновым роликом 1 заготовки 2 с последующим точением проходным резцом с углом в плане р 7°. При данной геометрической схеме для образова- н ия микро- и макротрещин, а особенно для прорастания магистральной трещины по траектории AiBi необходимо приложить к клиновому ролику значительную нагрузку и внедрить его на большую глубину в поверх- ность заготовки, так как два концентратора напряжений, между которыми прорастаетма- гистральная трещина: концентратор напряжений, созданный клиновым роликом (точка AI), и концентратор напряжений, созданный вершиной резца (точка Bi), находятся один от другого на значительном расстоянии. В этом случае возможно прорастание микротрещин в области точки AL Но маловероятно прорастание магистральной трещины между двумя кон- центраторами напряжений вточках AI и Bi, так как для этого необходимо приложить значительное усилие к клиновому ролику. А для таких материалов, как отбеленный легированный чугун, который разрушается по упруговязкому механизму, вообще невозможно образование сколов поверхности резания при такой геометрической схеме заготовки.

На фиг. 2 показана схема обработки заготовки 2 с предраэрушенным клиновым роликом 1 с последующим точением проходным резцом 3 с углом в плане р 45°. В этом случае усилие внедрения клинового ролика, необходимое для образования микро- и макротрещин, прорастания магистраль- ных трещинрбудет меньше, чем в первом случае, когда у 7°, так как два концентратора напряжений А2 и 82, между которыми и развивается магистральная трещина, находятся уже ближе один к другому, чем в первом случае при , (AiBi A). Развитие и прорастание магистральной трещины по траектории AzBz будет происходить при усилияк 2, меньших, чем PI..

На фиг. 3 показана схема обработки за- готовки 2 с предрвзрушением клиновым роликом 1 с последующим точечным резцом 3 с углом в плане $ - 90°. В этом случае геометрическая схема с точки зрения образования магистральных трещин между двумя концентраторами напряжений будет наиболее выгодной. Так как концентраторы напряжений, создаваемые клином и вершиной резца, расположены максимально близко один к другому и траектория движения трещины будет минимальной, то следовательно и энергетические затраты на ее образование также будут минимальными.

Анализируя изложенное выше, можно сделать вывод, что минимальным будет усилие на ролике, необходимое для создания макро- и микротрещин в обрабатываемом материале в том случае, когда обработка будет вестись проходным резцом с углом в плане р 90° (фиг. 3).

В табл. 1 приведены значения усилий внедрения клинового ролика, приводящие к предразрушению обрабатываемого материала, при обработке резцами с различными углами в плане р, обрабатываемый материал - отбеленный чугун.

Проходные резцы с углом в плане р 90° в практике обработки материалов резанием не применяются, проходной резец угол в плане рбольше, чем 90°, иметь не может. Максимальный угол в плане .

Из анализа данных табл. 1 следует, что минимальным будет усилие предразруше- ния при обработке резцом с углом в плане р 90°. Но резцы с большими углами в плане (р 75-90° имеют низкую стойкость, особенно в вершине резца. Для того, чтобы снизить нагрузку на вершину резца по предлагаемому способу, следует предварительно, перед действием предразрушающего ролика, инструментом, установленным под углом к оси заготовки, создать винтовую канавку на пересечении поверхности резания и обработанной поверхности заготовки, Тогда последовательность операций будет следующей: предварительно, работая одним резцом, проточить небольшой участок заготовки, 5-10 мм, для того, чтобы создать необходимую геометрическую форму заготовки для последующего воздействия на нее предразрушающего ролика. Затем (фиг. 4) дополнительным инструментом, установленным под углом к оси заготовки 2, на пересечении обработанной поверхности и поверхности резания детали создают канавку, форма которой может быть различной: треугольной, полукруглой и т. д. Инструмент, создающий канавку, может быть выбран произвольно. Это может быть резец, нарезающий канавку треугольного профиля, а может быть и ролик, который

будет накатывать канавку. Возможно использование и других инструментов для создания канавки. Главная цель-снизить до минимума нагрузку на вершину режущего инструмента, которым в нашем случае является проходной резец с углом в плане р 90°, у которого очень уязвима вершина. А предварительно нарезанная канавка снимает материал именно в той области, где бы пришлось работать вершине резца. Теперь после предварительного создания на заготовке на пересечении поверхности резания и обработанной поверхности канавки, своеобразного поднутрения, вступает в работу клиновой ролик 3, который предразрушает перед резанием обрабатываемый материал. При созданной геометрической форме заготовки (фиг. 4), отличающейся от обычной наличием дополнительной канавки, работа разрушения клинового ролика будет совершаться при меньших усилиях на него, чем при резании известным способом.

При обычном резании с пред разрушением (фиг. 5) вершина резца создает в точке В концентратор напряжений, мощность которого уменьшает радиус закругления вершины резца R. В точке А создается мощный концентратор напряжений вершиной клинового ролика,. При взаимном воздействии между этими двумя концентраторами напряжений прорастает магистральная трещина пэ траектории АВ, образуя скол материала. При резании по предлагаемому способу образуется геометрическая форма заготовки, показанная на фиг. 6. В этом случае очевидно, что прорастание магистральной трещины и образование скола материала по траектории А1 В1 произойдет при меньшем усилии Р, так как концентратор напряжений, созданный в точке В , будет значительно мощнее, чем концентратор напряжений в точке В за счет канавки, своеобразного надреза, который, как известно, является мощным концентратором напряжений и источником дефектов структуры, по которым идет в дальнейшем развитие макро-и микротрещин.

В табл. 2 приведены данные зависимости усилия внедрения клинового ролика Р, приводящего к образованию макротрещин и сколов в поверхности резания, при, резании по известному и предлагаемому способам отбеленных чугунов, когда предварительно создается канавка на пересечении поверхности резания и обработанной поверхности.

Из анализа данных табл. 2 следует, что усилие, необходимое для предразрушёния при резании по предлагаемому способу, уменьшается на 25-30% в сравнении с резанием по известному способу. Поскольку уменьшается нагрузка на предразрушэю- щий ролик, то, естественно, повышается его стойкость.

5 В табл.3 приведены данные о стойкости

пред разрушающе го ролика Т при резании

отбеленных чугунов по литейной корке по

известному и предлагаемому способам.

На основании результатов проведен0 ных экспериментов определено, что стойкость предразрушающего ролика можно увеличить на 20-25% в сравнении с резанием по известному способу.

При резании по предлагаемому способу

5 съем припуска на обработку совершается в основном клиновидным твердосплавным роликом за счет постоянного образования в зоне его действия сколотых элементов обрабатываемого материала, образованных

0 магистральной трещиной АВ (фиг. 4) в плоскости резания. Процесс съема припуска на обработку будет представлять собой процесс последовательных актов образования отдельных сколов обрабатываемого мате5 риала в областях между концентратором напряжений, созданным клиновидным роликом, и концентратором напряжений, созданным дополнительным инструментом на пересечении поверхности резания и об0 работанной поверхности. Резец же будет лишь срезать и подчищать незначительные объемы обрабатываемого материала и заново воссоздавать первоначальную геометрическую форму заготовки. Резец будет

5 испытывать значительно меньше нагрузки, чем при резании по известному способу, так как основная масса припуска на обработку к моменту его действия уже будет удалена за счет воздействия на заготовку клинового

0 ролика. Нагрузка на резец в сравнении с обычным резанием с предразрушением значительно снижается, стойкость его повышается. Этот способ позволяет повысить производительность обработки твердых

5 хрупких материалов при значительном повышении стойкости резца.

В табл. 4 приведены результаты экспериментального исследования предлагаемого способа при определении его

0 производительности в сравнении с известным способом при обработке бочек гранитных валов.

Предлагаемый способ обработки твердых хрупких материалов, таких как

5 керамика, гранит, каменное литье, дает возможность производить обработку заготовок при больших значениях подачи, когда значения приближаются к величинам, составляющим 0,5 глубины резания t. Увеличение подачи инструмента 4 (фиг. 4) в определенных пределах не будет значительно сказываться на стойкости предразрушающего ролика, поскольку при каждом последующем увеличении подачи на обработку длина траектории прорастающей магистральной трещи ны А1В (фиг. 6), образующей скол обрабатываемого материала в плоскости резания, увеличивается незначительно, а следовательно и увеличение энергетических затрат на образование этих трещин будет также незначительным. Следует ожидать также незначительного влияния на стойкость резца подачи на обработку, так как основной припуск на обработку заготовки будет сниматься клиновым пред разрушающим роликом, образующим сколы материала в плоскости резания, производящим своеобразное лущение обрабатываемого материала, а резец будет лишь подчищать поверхность резания. Эти зависимости будут определены при дальнейшем экспериментальном исследовании предлагаемого способа.

Осуществление резания по предлагаемому способу особо эффективно при черновой обработке поверхности заготовок после литья со съемом больших объемов материала, например при обработке чугунных валков по черновой литейной корке, покрытой песком, пригаром, раковинами, т. е. различными дефектами поверхности, образующимися после литья, когда поверхность достаточно твердая, но и хрупкая. Кроме того, предлагаемым способом можно обрабатывать керамику, гранит, каменное литье.

Вопрос об угле расположения у дополнительного инструмента с осью заготовки (фиг. 4) может решаться как исходя из конструктивных соображений, так и из технологических. Чем меньше будет угол у, тем меньшей глубины будет канавка, остающаяся на обработанной поверхности, и тем меньше будет глубина резания на последующих чистовых операциях.

Глубина канавки, создаваемой дополнительным инструментом на пересечении поверхности резания и обработанной поверхности, определяется экспериментально для каждого материала и составляет, как показали эксперименты. /1 /4-1 /5 глубины резания t.

Пример. Обрабатывались бочки

гранитных валов, диаметр валка 450 мм, длина 1000 мм, с помощью специального разработанного устройства, Обработка велась резцом, оснащенным пластиной твердого сплава марки ВКЗМ с углом в плане . Операция предразрушения осуществлялась твердосплавным клиновым роликом с углом клина р 90°, диаметром 120 мм. Предварительно перед воздействием клиновидного предразрушающего ролика специальным резцом, установленным в разработанном устройстве и расположенным под углом 45° к оси заготовки, на пересечении поверхности резания и

обработанной поверхности нарезалась канавка треугольного профиля глубиной, равной 1/4 глубины резания t. Было определено, что стойкость предразрушающего ролика увеличилась в сравнении с

резанием по известному способу на 30-35 %. Стойкость резца возросла на 35-40%, а производительность увеличилась в 2 раза.

Формула изобретения

Способ обработки резанием твердого материала, согласно которому предварительно разрушают его поверхностный слой предразрушающим клиновидным роликом и осуществляют механическую обработку,

отличающийся тем, что, с целью повышения стойкости предразрушающего ролика и инструмента за счет уменьшения нагрузки на них, предварительно перед действием предразрушающего ролика

на пересечении поверхности резания и обработанной поверхности создают винтовую канавку дополнительным клиновидным роликом, установленным под углом к оси вращения заготовки, а после предразрушения материала дополнительным клиновидным роликом ведут обработку инструментом с углом в плане р 90°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механической обработки твердых материалов | 1989 |

|

SU1773560A1 |

| Способ обработки высокотвердых чугунов | 1978 |

|

SU778934A1 |

| Способ обработки резанием высокотвердых чугунов | 1978 |

|

SU753542A1 |

| ПОРОДОРАЗРУШАЮЩАЯ ВСТАВКА | 1992 |

|

RU2039196C1 |

| Способ комбинированной обработки | 1990 |

|

SU1803271A1 |

| Способ обработки резанием | 1980 |

|

SU1009610A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОМЕХАНИЧЕСКОГО РАЗРУШЕНИЯ ГОРНЫХ ПОРОД | 1999 |

|

RU2171374C1 |

| Вибрационный резец для обработки железнодорожных колесных пар и режущая пластина | 2018 |

|

RU2715923C1 |

| Способ чистовой обработки и резец для его осуществления | 1990 |

|

SU1756018A1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

Использование; изобретение относится к механической обработке твердых материалов. Сущность изобретения заключается в предварительном разрушении поверхностного слоя предразрушающим клиновидным роликом. Перед действием предразрушаю- щего ролика на пересечении поверхности резания и обработанной поверхности создают винтовую канавку дополнительным клиновидным роликом. Причем ролик устанавливают под углом к оси вращения заготовки. После предразрушения материала дополнительным клиновидным роликом ведут обработку инструментом с углом в плане р 90°. 6 ил., 4 табл.

Таблица 1

Фм.1

Таблица 2

Таблица 3

Таблица 4

1

L

| Подураев В | |||

| Н | |||

| и Ярославцева Н | |||

| А | |||

| Способ обработки резанием с опережающим пластическим деформированием | |||

| - Вестник машиностроения | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

1992-03-30—Публикация

1989-05-03—Подача