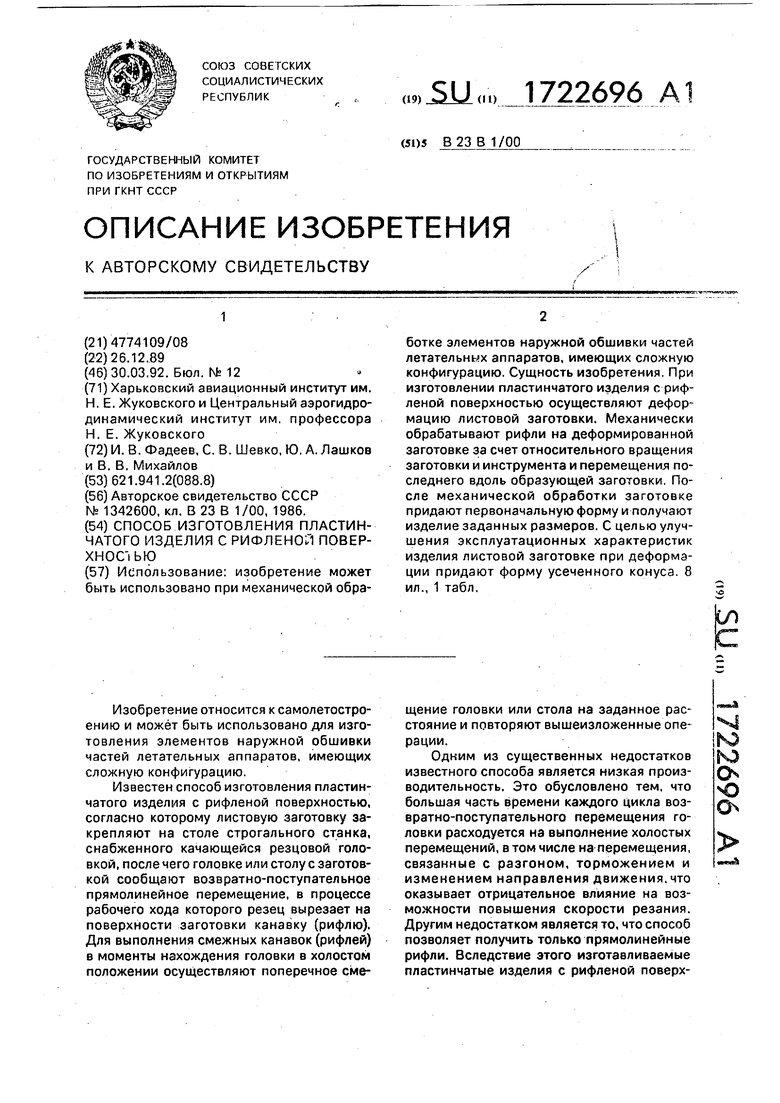

Изобретение относится к самолетостроению и может быть использовано для изготовления элементов наружной обшивки частей летательных аппаратов, имеющих сложную конфигурацию.

Известен способ изготовления пластинчатого изделия с рифленой поверхностью, согласно которому листовую заготовку закрепляют на столе строгального станка, снабженного качающейся резцовой головкой, после чего головке или столу с заготовкой сообщают возвратно-поступательное прямолинейное перемещение, в процессе рабочего хода которого резец вырезает на поверхности заготовки канавку (рифлю). Для выполнения смежных канавок (рифлей) в моменты нахождения головки в холостом положении осуществляют поперечное смещение головки или стола на заданное расстояние и повторяют вышеизложенные операции.

Одним из существенных недостатков известного способа является низкая производительность. Это обусловлено тем. что большая часть времени каждого цикла возвратно-поступательного перемещения головки расходуется на выполнение холостых перемещений, в том числе на перемещения, связанные с разгоном, торможением и изменением направления движения.что оказывает отрицательное влияние на возможности повышения скорости резания. Другим недостатком является то, что способ позволяет получить только прямолинейные рифли. Вследствие этого изготавливаемые пластинчатые изделия с рифленой поверх &

сь

Ю

о

WM&

ностью не могут быть использованы в тех случаях, когда конструктивные элементы обшивки летательных аппаратов требуют применение рифлей криволинейной конфигурации.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления пластинчатого изделия с рифленой поверхностью, при котором последовательно осуществляют деформацию листовой заготовки, формуют рифли за счет относительного вращения заготовки и инструмента и перемещения последнего вдоль образующей заготовки, после чего заготовке или ее части возвращают исходный профиль и вырезают из нее изделие заданных размеров.

Этот способ обеспечивает высокую про- изводительность при формировании рифлей, что обусловлено использованием токарных методов обработки заготовки. В то же время способ позволяет формировать лишь прямолинейные рифли, вследствие чего пластинчатые изделия с рифленой поверхностью не могут быть использованы в случаях сложной конфигурации конструктивных элементов.

Цель изобретения - улучшение эксплуатационных характеристик изделия за счет формирования криволинейных рифлей.

Поставленная цель достигается тем, что в известном способе изготовления пластинчатого изделия с рифленой поверхностью путем последовательного осуществления деформации листовой заготовки, формирование рифлей относительным вращением заготовки и инструмента и перемещения последнего вдоль образующей заготовки, придания обработанной заготовке исходного профиля и получения из нее изделия заданных размеров и конфигурации, согласно изобретению, листовой заготовке при деформации придают форму усеченного конуса.

По сравнению с известным предлагаемый способ отличается тем, что листовой заготовке при деформации придают не цилиндрическую форму, а форму усеченного конуса. При относительном перемещении режущего инструмента вокруг деформированной заготовки (вокруг усеченного конуса) по спиральной траектории на ее поверхности формируются канавки, которые после возвращения заготовке исходного профиля представляют собой эквидистантно расположенные дугообразные рифли, кривизна каждой из которых обратно пропорциональна ее радиусу в плоскости заготовки.

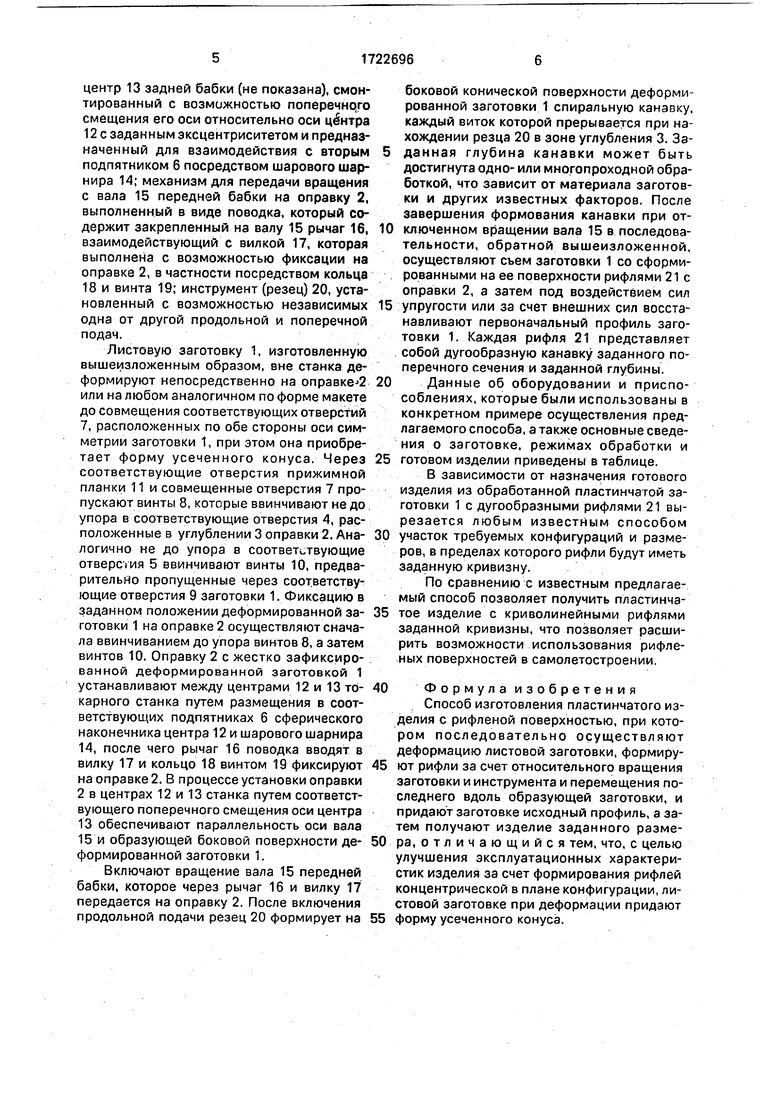

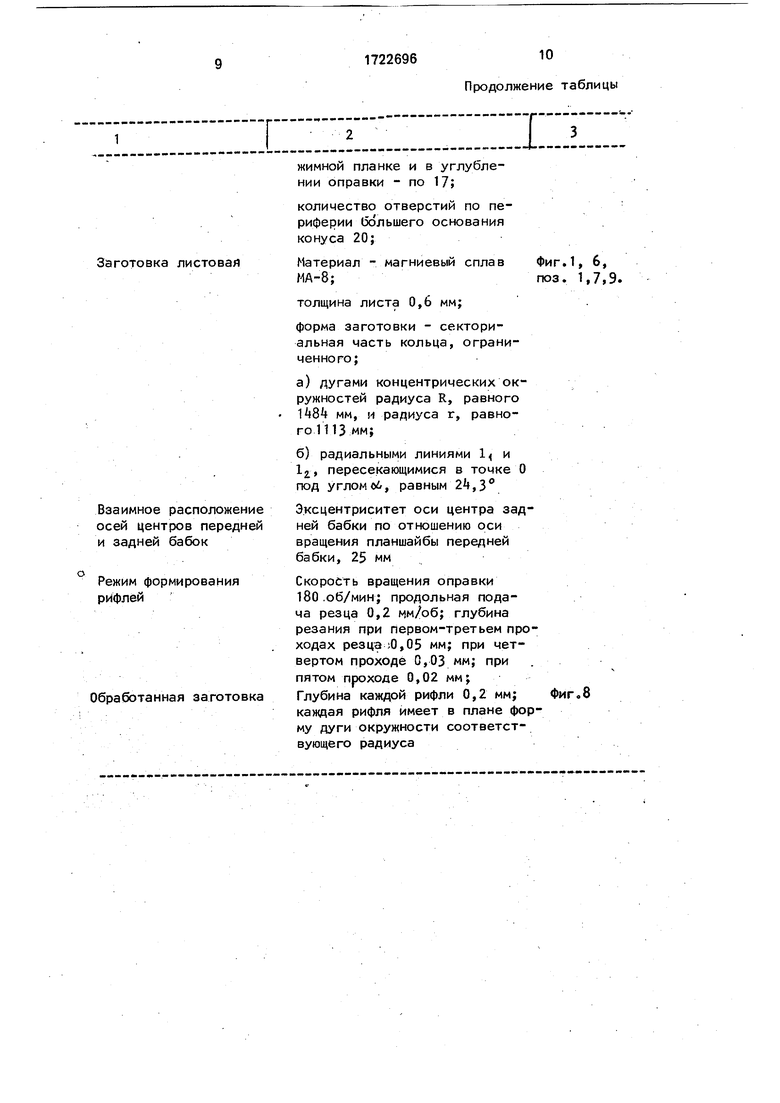

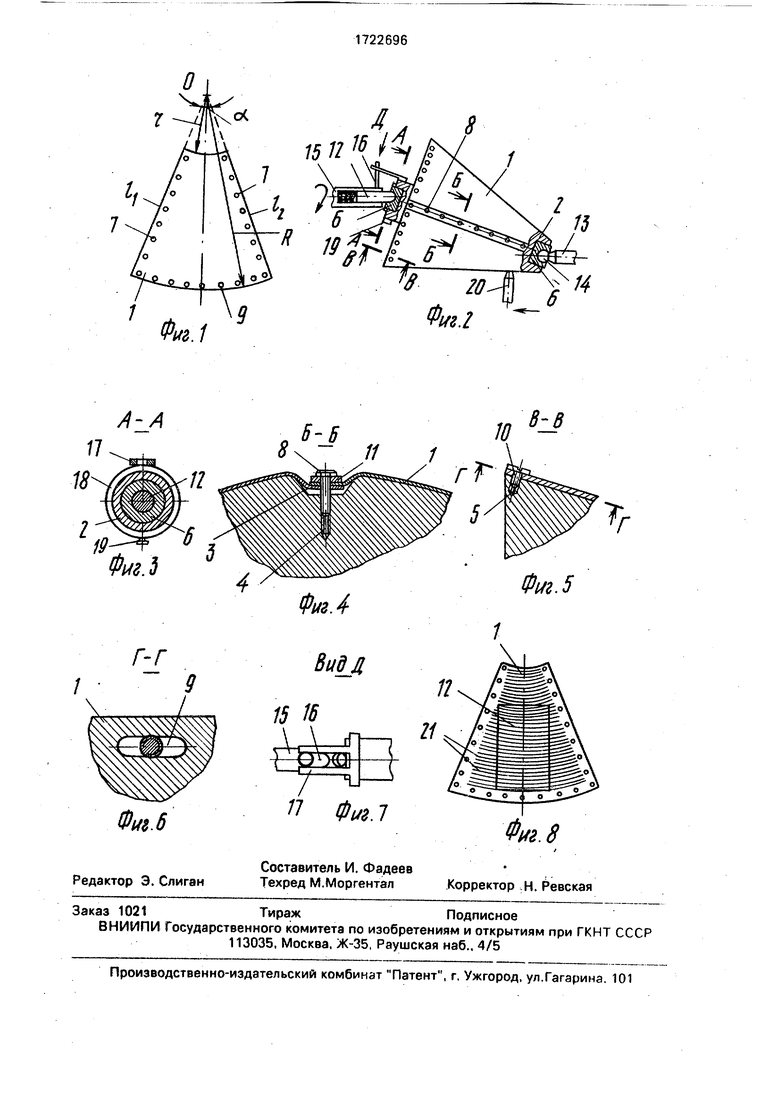

На фиг. 1 схематически изображена заготовка перед началом обработки, вид в плане; на фиг. 2 - вид деформированной заготовки, закрепленной на конической оправке, а также один из возможных (предпочтительный) вариант крепления оправки в центрах токарного станка; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - сечение В-В на фиг. 2;

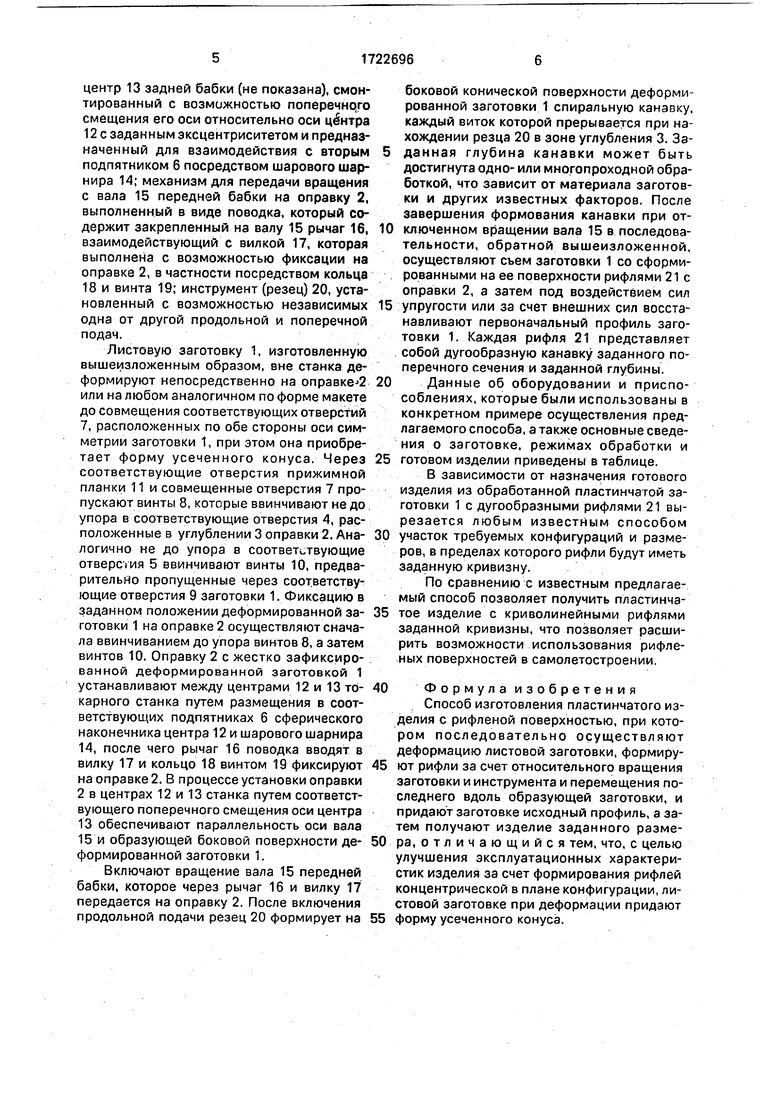

0 на фиг. 6 - сечение Г-Г на фиг. 5; на фиг. 7 - вид Д на фиг. 2; на фиг. 8 - заготовка-полуфабрикат, вид в плане, перед получением из нее изделия заданных размеров и конфигурации.

5 Способ осуществляют следующим образом.

Из листового материала вырезают заготовку 1, форма которой представляет собой развертку боковой поверхности

0 заданного усеченного конуса на плоскости, т. е. представляет собой кольцевой сектор, ограниченный дугами концентрических окружностей радиусов R и г, а также радиальными линиями И и la, пересекающи5 мися в центре 0 упомянутых: окружностей. Величины R и г выбираются из условия обеспечения требуемо.й кривизны рифлей, которая будет находиться в пределах 1/r-1/R, a угол а между линиями И и la - из условия

0 обеспечения возможности закрепления деформированной заготовки 1 на оправке 2. В качестве последней используют тело вращения в виде усеченного конуса заданных размеров, вдоль образукщей кони5 ческой поверхности которого выполнено углубление 3. Стенки углубления плавно сопряжены с указанной конической поверхностью. Оправка 2 снабжена винтовыми отверстиями 4 и 5, расположенными соот0 ветственно вдоль оси углубления 3 и по периферии конической поверхности, примыкающей к большему основанию усеченного конуса, а также подпятниками 6, смонтированными в соответствующих осно5 ваниях оправки 2 вдоль оси ее вращения. Для фиксации заготовки 1 на оправке 2 в расчетных точках заготовки 1 выполнены отверстия 7 под винты 8, вводимые в отверстия 4, и отверстия 9 под винты 10, вво0 димые в отверстия 5.

Для обеспечения плотного (беззазорного) прилегания деформированной заготовки 1 к оправке 2 используется прижимная планка 11. Для формирования риф5 лей на поверхности заготовки 1 используют токарный станок, который содержит: подпружиненный центр 12 передней бабки (не показана), предназначенный для взаимодействия с соответствующим подпятником 6 посредством сферического наконечника;

центр 13 задней бабки (не показана), смонтированный с возможностью поперечно/о смещения его оси относительно оси центра 12с заданным эксцентриситетом и предназначенный для взаимодействия с вторым подпятником 6 посредством шарового шарнира 14; механизм для передачи вращения с вала 15 передней бабки на оправку 2, выполненный в виде поводка, который содержит закрепленный на валу 15 рычаг 16, взаимодействующий с вилкой 17, которая выполнена с возможностью фиксации на оправке 2, в частности посредством кольца 18 и винта 19; инструмент (резец) 20, установленный с возможностью независимых одна от другой продольной и поперечной подач.

Листовую заготовку 1, изготовленную вышеизложенным образом, вне станка деформируют непосредственно на оправке- 2 или на любом аналогичном по форме макете до совмещения соответствующих отверстий 7, расположенных по обе стороны оси симметрии заготовки 1, при этом она приобретает форму усеченного конуса. Через соответствующие отверстия прижимной планки 11 и совмещенные отверстия 7 пропускают винты 8, которые ввинчивают не до. упора в соответствующие отверстия 4, расположенные в углублении 3 оправки 2, Аналогично не до упора в соответствующие отверстия 5 ввинчивают винты 10, предварительно пропущенные через соответствующие отверстия 9 заготовки 1. Фиксацию в заданном положении деформированной заготовки 1 на оправке 2 осуществляют сначала ввинчиванием до упора винтов 8, а затем винтов 10. Оправку 2 с жестко зафиксированной деформированной заготовкой 1 устанавливают между центрами 12 и 13 токарного станка путем размещения в соответствующих подпятниках 6 сферического наконечника центра 12 и шарового шарнира 14, после чего рычаг 16 поводка вводят в вилку 17 и кольцо 18 винтом 19 фиксируют на оправке 2. В процессе установки оправки 2 в центрах 12 и 13 станка путем соответствующего поперечного смещения оси центра 13 обеспечивают параллельность оси вала 15 и образующей боковой поверхности деформированной заготовки 1.

Включают вращение вала 15 передней бабки, которое через рычаг 16 и вилку 17 передается на оправку 2. После включения продольной подачи резец 20 формирует на

боковой конической поверхности деформированной заготовки 1 спиральную канавку, каждый виток которой прерывается при нахождении резца 20 в зоне углубления 3. За- данная глубина канавки может быть достигнута одно- или многопроходной обработкой, что зависит от материала заготовки и других известных факторов. После завершения формования канавки при отключенном вращении вала 15 в последовательности, обратной вышеизложенной, осуществляют съем заготовки 1 со сформированными на ее поверхности рифлями 21 с оправки 2, а затем под воздействием сил

упругости или за счет внешних сил восстанавливают первоначальный профиль заготовки 1. Каждая рифля 21 представляет собой дугообразную канавку заданного поперечного сечения и заданной глубины.

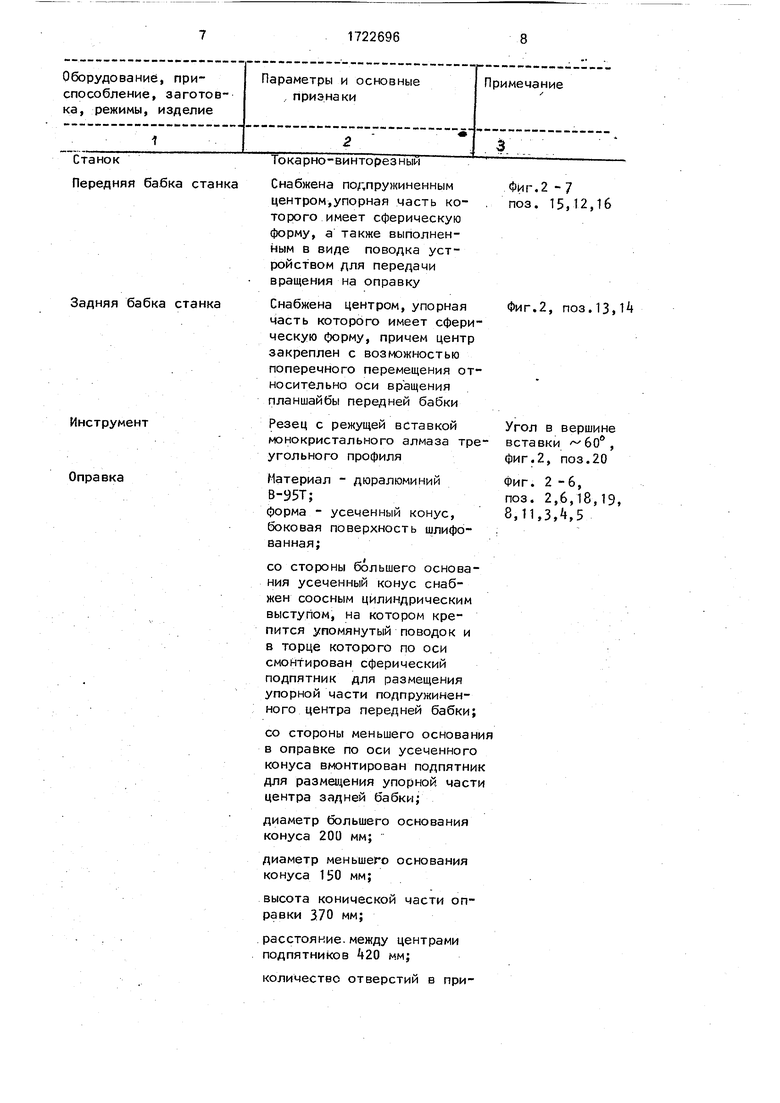

Данные об оборудовании и приспособлениях, которые были использованы в конкретном примере осуществления предлагаемого способа, а также основные сведения о заготовке, режимах обработки и

готовом изделии приведены в таблице.

В зависимости от назначения готового изделия из обработанной пластинчатой заготовки 1 с дугообразными рифлями 21 вырезается любым известным способом

участок требуемых конфигураций и размеров, в пределах которого рифли будут иметь заданную кривизну.

По сравнению с известным предлагаемый способ позволяет получить пластинчатое изделие с криволинейными рифлями заданной кривизны, что позволяет расширить возможности использования рифленых поверхностей в самолетостроении.

Формула изобретения

Способ изготовления пластинчатого изделия с рифленой поверхностью, при котором последовательно осуществляют деформацию листовой заготовки, формируют рифли за счет относительного вращения заготовки и инструмента и перемещения последнего вдоль образующей заготовки, и придают заготовке исходный профиль, а затем получают изделие заданного раэмера, отличающийся тем, что, с целью улучшения эксплуатационных характеристик изделия за счет формирования рифлей концентрической в плане конфигурации, листовой заготовке при деформации придают

форму усеченного конуса.

ередняя бабка станка

адняя бабка станка

нструмент

правка

Снабжена подпружиненным центром,упорная часть которого имеет сферическую форму, а также выполненным в виде поводка устройством для передачи вращения на оправку

Снабжена центром, упорная часть которого имеет сферическую форму, причем центр закреплен с возможностью поперечного перемещения относительно оси вращения планшайбы передней бабки

Резец с режущей вставкой монокристального алмаза треугольного профиля

Материал - дюралюминий

В-95Т;

форма - усеченный конус,

боковая поверхность шлифо- ,

ванная;

со стороны большего основания усеченный конус снабжен соосным цилиндрическим выступом, на котором крепится упомянутый поводок и в торце которого по оси смонтирован сферический подпятник для размещения упорной части подпружиненного центра передней бабки;

со стороны меньшего основания в оправке по оси усеченного конуса вмонтирован подпятник для размещения упорной части центра задней бабки;

диаметр большего основания конуса 200 мм;

диаметр меньшего основания конуса 150 мм;

высота конической части оправки 370 мм;

.расстояние.между центрами подпятников 420 мм;

Фиг.2 -7 поз. 15,12,16

Фиг.2, поз.13,14

Угол в вершине вставки 60° , фиг.2, поз.20

Фиг. 2-6, поз. 2,6,18,19, 8,11,3,4,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пластинчатого изделия с рифленой поверхностью | 1989 |

|

SU1743699A1 |

| Способ изготовления пластинчатого изделия с рифленой поверхностью | 1986 |

|

SU1342600A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПРОФИЛИРОВАННЫХ ПО ТОЛЩИНЕ ЗАГОТОВОК ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2015 |

|

RU2595307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕТКИ РИФЛЕЙ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2586173C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2000 |

|

RU2171445C1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ МАЛОГАБАРИТНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2556194C1 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| Способ изготовления зеркальной антенны | 1990 |

|

SU1774411A1 |

| Способ изготовления сетки рифлей на внутренней поверхности цилиндрической оболочки и устройство для его осуществления | 2017 |

|

RU2654410C1 |

| Раскатная шариковая головка | 1990 |

|

SU1754253A1 |

Использование: изобретение может быть использовано при механической обработке элементов наружной обшивки частей летательных аппаратов, имеющих сложную конфигурацию. Сущность изобретения. При изготовлении пластинчатого изделия с рифленой поверхностью осуществляют деформацию листовой заготовки. Механически обрабатывают рифли на деформированной заготовке за счет относительного вращения заготовки и инструмента и перемещения последнего вдоль образующей заготовки. После механической обработки заготовке придают первоначальную форму и получают изделие заданных размеров. С целью улучшения эксплуатационных характеристик изделия листовой заготовке при деформации придают форму усеченного конуса. 8 ил., 1 табл.

количество отверстии в приЗаготовка листовая

Взаимное расположение осей центров передней и задней бабок

Режим формирования рифлей

Обработанная заготовка

жимной планке и в углублении оправки - по 17;

количество отверстий по периферии большего основания конуса 20;

Материал - магниевый сплав Фиг.1, 6, МА-8;поз. 1,7,9.

толщина листа 0,6 мм;.

форма заготовки - сектори- альная часть кольца, ограниченного;

а)дугами концентрических окружностей радиуса R, равного 1А84 мм, и радиуса г, равного 1113 мм;

б)радиальными линиями 1 и 12, пересекающимися в точке О под углом об, равным 2,3°

Эксцентриситет оси центра задней бабки по отношению оси вращения планшайбы передней бабки, 25 мм

Скорость вращения оправки 180 .об/мин; продольная подача резца 0,2 мм/об; глубина резания при первом-третьем проходах резца ;0,05 мм; при четвертом проходе 0,03 мм; при пятом проходе 0,02 мм; Глубина каждой рифли 0,2 мм; Фиг.8 каждая рифля имеет в плане форму дуги окружности соответствующего радиуса

Продолжение таблицы

I

| Способ изготовления пластинчатого изделия с рифленой поверхностью | 1986 |

|

SU1342600A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-30—Публикация

1989-12-26—Подача