Изобретение относится к обработке металлов давлением, а именно к способам изготовления заготовок для глубокой вытяжки.

Известен способ изготовления профилированных заготовок осадкой, при котором заготовку сжимают между бойками, одна из поверхностей которых выполнена в виде усеченного конуса [1]. Известным способом, возможно получить профилированную по толщине заготовку, толщина которой изменяется по линейному закону от центра к периферии, с максимальным коэффициентом использования металла.

Недостаток известного технического решения заключается в том, что осадка фланцевой части заготовки приводит к упрочнению фланца, которое может быть причиной разрушения заготовки в процессе штамповки из-за исчерпания ресурса пластичности. Поэтому для восстановления технологических свойств заготовки необходимо проводить дополнительные операции отжига и операции снятия окалины, правки заготовки, что повышает стоимость изготовления заготовки.

Наиболее близким техническим решением является выбранный нами в качестве прототипа способ изготовления листовых профилированных по толщине заготовок для глубокой вытяжки, в котором плоскую листовую заготовку с постоянной толщиной центрируют по наружному диаметру в оправке, прижимают центральную часть заготовки к оправке и профилируют заготовку снимая механическим путем часть металла [2].

Известный способ позволяет изготовить профилированную по толщине заготовку в результате центрирования заготовки в оправке, прижатия ее центральной части к плоскости оправки, поворота верхнего суппорта (суппорта резцедержателя) на углы, меньшие 90°, но близкие к 90°,и перемещения резца вдоль образующей конической заготовки, за счет ручного вращения винта суппорта резцедержателя.

Недостатком этого технического решения является низкое качество изготовления профилированной поверхности из-за ручного перемещения резца вдоль образующей конической поверхности.

Для решения поставленной задачи в известном способе изготовления листовых профилированных по толщине заготовок для глубокой вытяжки в оправке предварительно выполняют проточку в виде усеченного конуса, форма которой соответствует наружному контуру профилированной заготовки, с меньшим основанием конической поверхности, обращенным внутрь оправки, глубина проточки соответствует высоте конической части профилированной заготовки, а больший диаметр проточки соответствует наружному диаметру заготовки, прижатие заготовки сопровождают вдавливанием центральной части заготовки до соприкосновения с плоской центральной частью полости оправки, а профилировку заготовки осуществляют автоматическим движением поперечного суппорта в направлении, перпендикулярном продольной оси станка.

Предложенное техническое решение позволяет повысить качество изготовления поверхностного слоя при профилировании заготовки за счет уменьшения шероховатости поверхности заготовки, а также позволяет использовать универсальные станки для изготовления профилированной заготовки.

Сущность технического решения поясняется чертежом, где показаны:

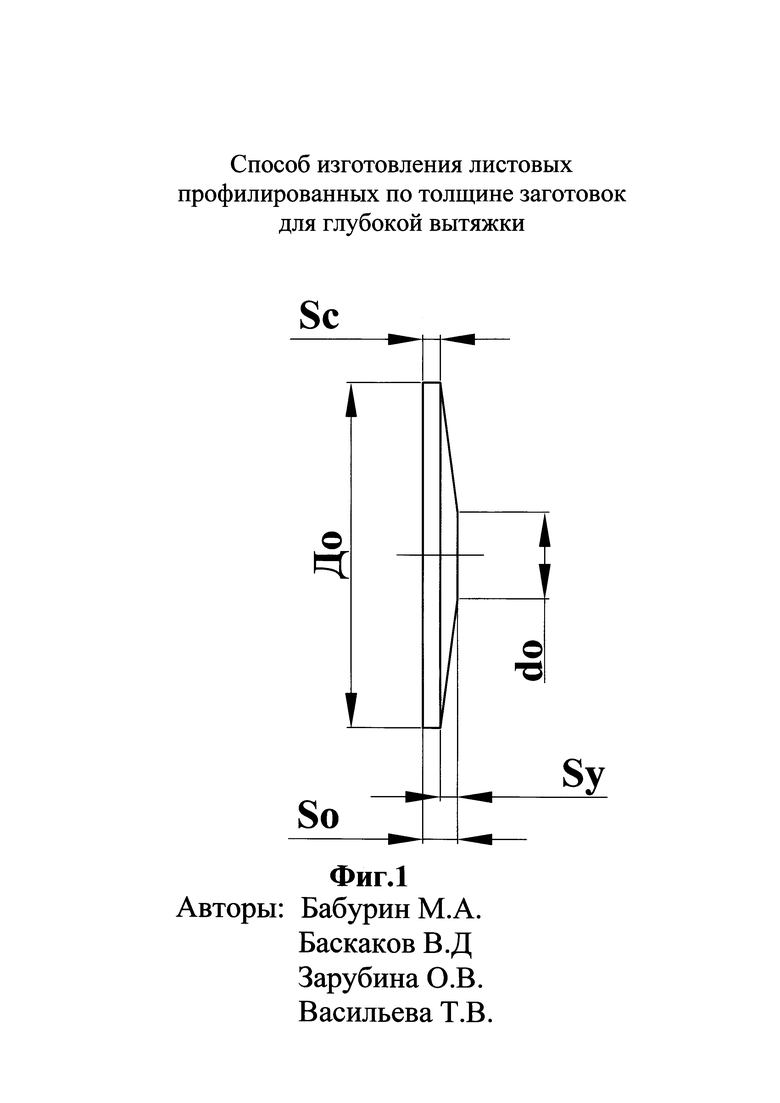

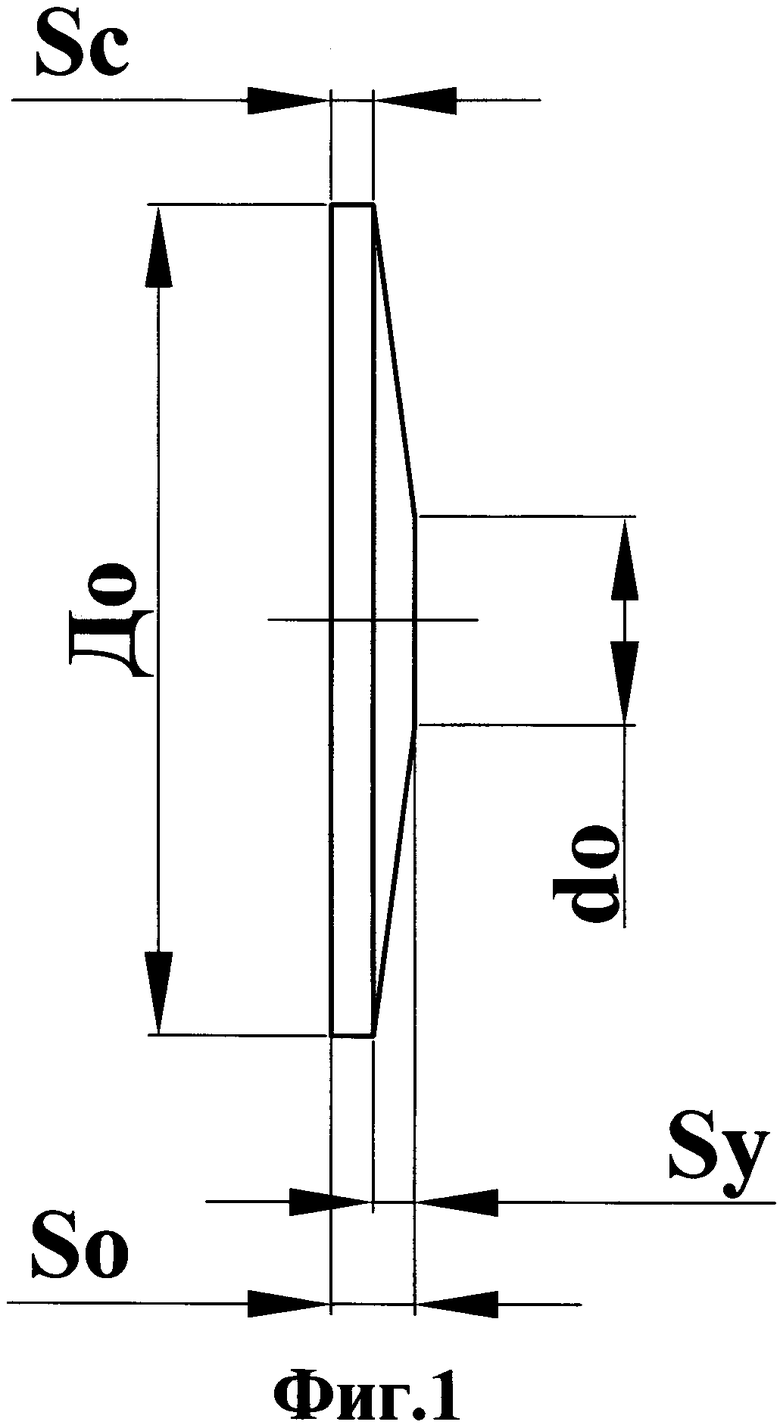

- на фиг. 1 форма профилированной заготовки;

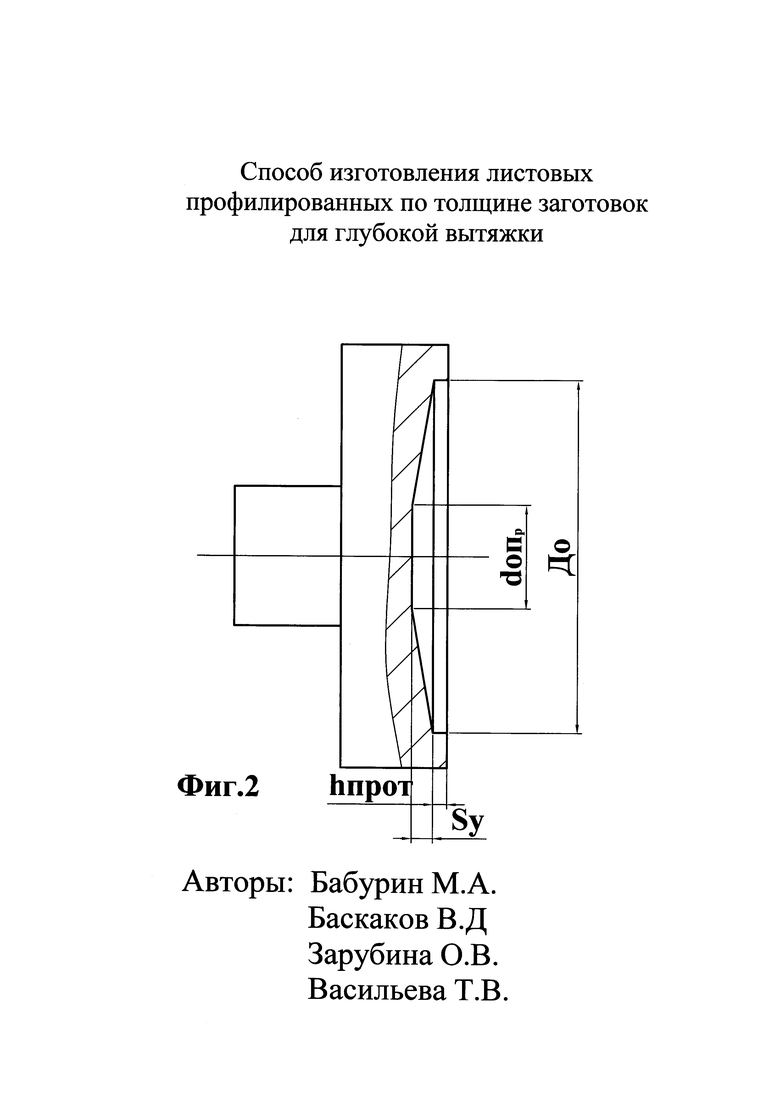

- на фиг. 2 оправка для изготовления профилированной заготовки;

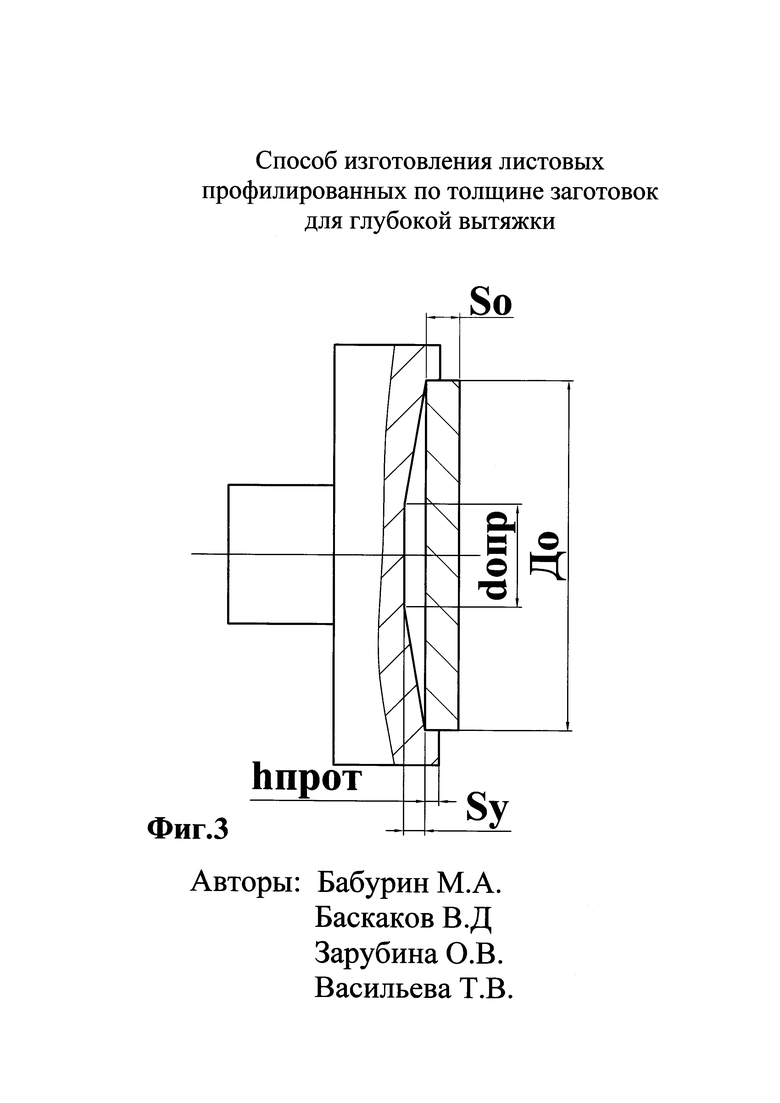

- на фиг. 3 заготовка, установленная в проточку и сцентрированная в оправке по наружному диаметру;

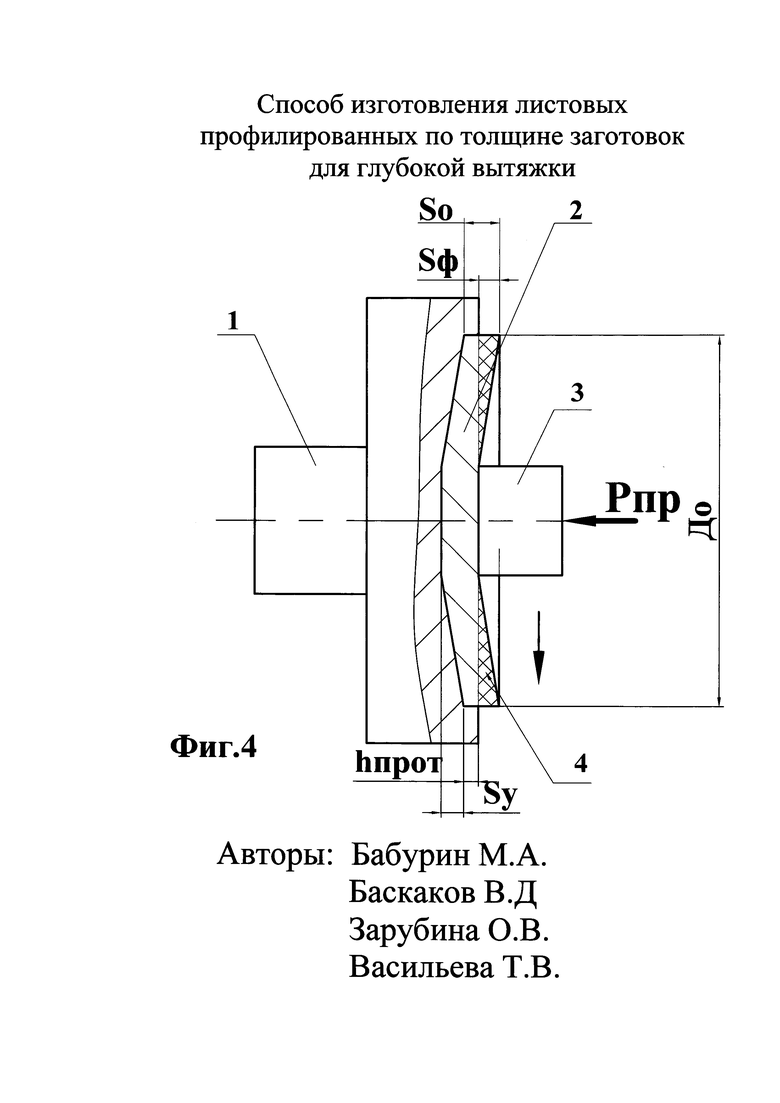

- на фиг. 4 заготовка, вдавленная в коническую полость оправки;

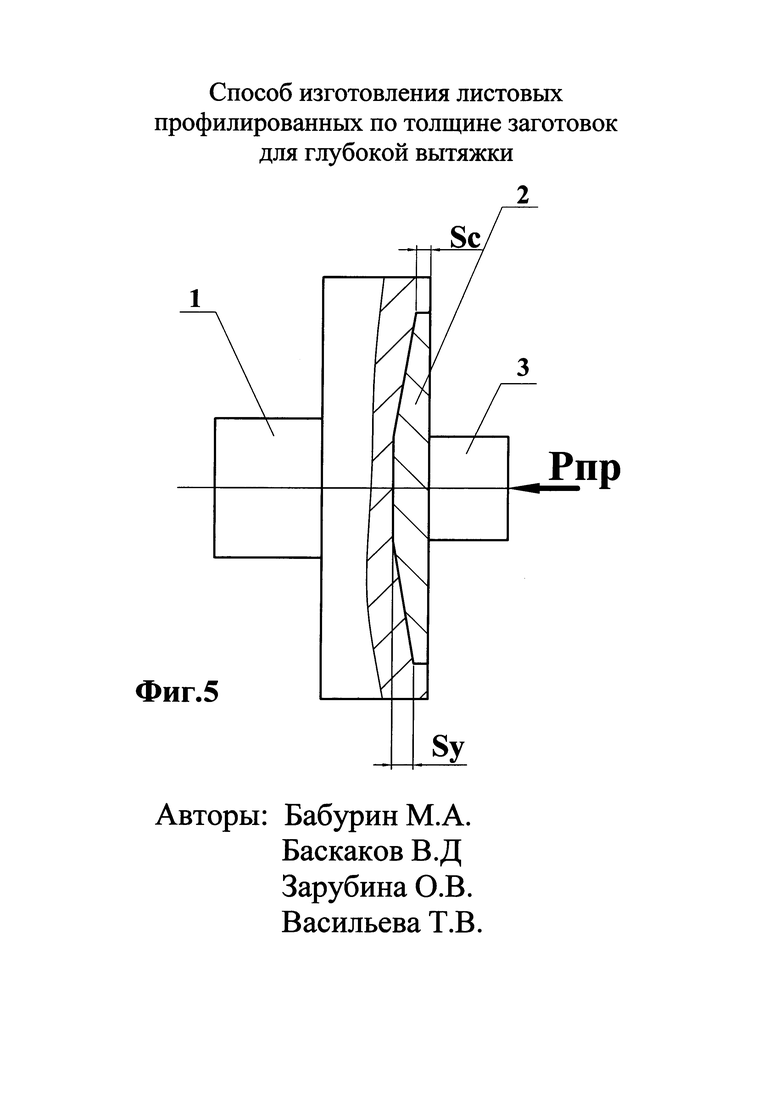

- на фиг. 5 заготовка в оправке после профилирования;

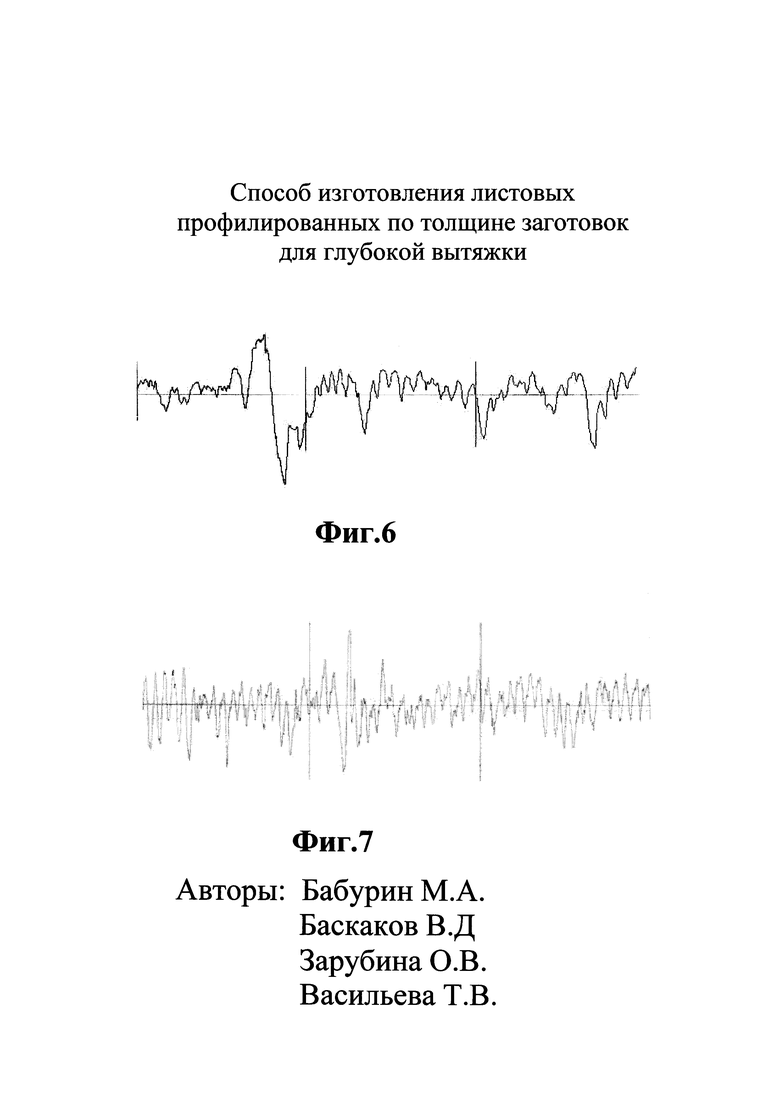

- на фиг. 6 профилограмма неровностей, записанных с заготовки, изготовленной при перемещении верхнего суппорта вручную;

- на фиг. 7 профилограмма неровностей, записанных с заготовки, изготовленной при перемещении резца за счет поперечного суппорта в автоматическом режиме.

Согласно предложенному способу изготовления листовых профилированных по толщине заготовок для глубокой вытяжки заготовку 1 диаметром До, толщиной Sо (см. фиг. 1) устанавливают в оправку 2, в которой выполнена проточка в виде усеченного конуса, соответствующая контуру профиля заготовки (см. фиг. 2). Меньшее основание усеченного конуса оправки dопр равно меньшему основанию dо заготовки 1. Диаметр большего основания усеченного конуса оправки Допр равен наружному диаметру До заготовки 1. Для центрирования заготовки 1 в оправке 2 выполняют проточку диаметром Допр глубиной hпрот. После установки и центрирования заготовки 1 с постоянной толщиной Sо по диаметру Допр заготовку 1 вдавливают во внутреннюю полость оправки 2 на глубину Sу, прижимая центральную часть заготовки 1 диаметром dо с постоянной толщиной Sо к центральной части оправки 2, которая имеет размеры dопр Вдавливание заготовки 1 может быть осуществлено вращающейся оправкой, установленной в задней бабке станка. Результатом вдавливания является деформация фланцевой части как в упругой, так и в пластической области и приобретение конической формы (см. фиг. 3).

В результате автоматической подачи поперечного суппорта резец перемещается в направлении, перпендикулярном продольной оси станка от центра к периферии или от периферии заготовки к центру, и снимает часть металла, максимальный съем на фланце будет Sф, равный Sу. После профилировки заготовки 1 ее удаляют из оправки. Если заготовка 1 деформировалась в упругой области, то после удаления из оправки 2 неточеная поверхность заготовки восстанавливает свою плоскостность, а снятая заготовка 1 после пластической деформации фланцевой части будет иметь конусную форму.

Рассмотрим пример изготовления профилированной по толщине заготовки с наружным диаметром До, равным 70 мм, толщиной в центральной части Sо, равной 3,0 мм, распространяющейся до диаметра dо, равного 28 мм, и толщиной на фланце Sс, равной 1,5 мм, предложенным техническим решением. Для изготовления заготовки с приведенными параметрами заготовку с наружным диаметром До равным 70 мм, толщиной Sо равной 3 мм, устанавливаем в предварительно изготовленную оправку 2 (см. фиг. 3). В оправке выточена проточка в виде усеченного конуса, форма которого соответствует форме профилированной заготовки.

Максимальный диаметр проточки в оправке, в который устанавливается заготовка, равен 70 мм. Меньшее основание конической поверхности оправки выполняют диаметром, равным 28 мм. Высоту усеченного конуса Sy проточки в оправки 2 выполняют равной 1,5 мм (см. фиг. 2). Для удобства центрирования заготовки максимальный внутренний диаметр проточки в оправке заглубляют на 1,5 мм. После установки заготовки 1 и центрирования по внутреннему диаметру оправки 2, равному 70 мм, центральную часть заготовки диаметром 28 мм прижимают к диаметру оправки dопр, равному также 28 мм, посредством приложения усилия от оправки, установленной в задней бабке станка и имеющей наружный диаметр также 28 мм. Заготовка 1 деформируется и принимает форму конической поверхности оправки 2, после чего поперечным движение резца снимают выступающий объем металла с фланцевой части заготовки 1, равный 1,5 мм. После удаления заготовки 1 из оправки 2 заготовка 1 имеет профилированную по толщине поверхность в соответствии с заданным углом профилирования.

Для определения качества поверхностного слоя в заготовках проводился замер шероховатости на профилографе-профилометре и определялся параметр Rz. Показатель шероховатости Rz на образцах, изготовленных при перемещении резца за счет верхнего суппорта вручную, находится в диапазоне 30-50 мкм. На образцах, изготовленных при перемещении резца за счет поперечного суппорта в автоматическом режиме, показатель шероховатости Rz находится в диапазоне 7-8,5 мкм. Профилограммы показаны на фиг. 6 и 7 соответственно.

Таким образом, при стандартном перемещение резца в автоматическом режиме за счет поперечного суппорта поверхность заготовки имеет низкую шероховатость и высокое качество, и следовательно предложенное техническое решение позволяет использовать универсальные станки для изготовления профилированных по толщине заготовок.

Источники информации

1. Шофман А.А. Элементы теории холодной штамповки. М.: Оборонгиз, 1952, с. 85.

2. Дубинин Н.П. Технология металлов и других конструкционных материалов. М.: Высшая школа, 1962, с. 451.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВКА ПРОШИВНОГО СТАНА ДЛЯ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2005 |

|

RU2297894C2 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| Способ изготовления тонкостенных деталей с криволинейной образующей и приспособление жесткости для его осуществления | 2022 |

|

RU2787190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2356675C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ НЕСИММЕТРИЧНЫХ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ С ФЛАНЦЕМ | 2011 |

|

RU2471585C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ОБЕЧАЕК | 1996 |

|

RU2121406C1 |

| СПОСОБ ВЫТЯЖКИ ЗАГОТОВОК ИЗ ТОНКОЛИСТОВОГО МАТЕРИАЛА | 1999 |

|

RU2176572C2 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ МАЛОГАБАРИТНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2556194C1 |

| СПОСОБ ФОРМОВКИ ПОЛОГО КОНУСА | 2003 |

|

RU2263555C2 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

Изобретение может быть использовано в машиностроении и в авиакосмической технике при изготовлении профилированных по толщине заготовок для глубокой вытяжки. Листовой заготовке с постоянной толщиной придают коническую форму путем вдавливания ее центральной части в оправку. В оправке предварительно выполняют проточку в виде усеченного конуса, высота которого соответствует высоте профилированной части заготовки, а выступающая часть - внутренней конической поверхности заготовки. Далее осуществляют профилировку путем снятия металла с фланцевой части заготовки резцом в плоскости, перпендикулярной оси оправки. Повышается качество профилированных по толщине заготовок. 7 ил.

Способ изготовления профилированных по толщине листовых заготовок для глубокой вытяжки, включающий центрирование в оправке станка плоской листовой заготовки с постоянной толщиной по наружному диаметру, прижим центральной части заготовки к оправке и профилировку заготовки путем снятия части металла резцом, отличающийся тем, что в оправке предварительно выполняют проточку в виде усеченного конуса, форма которого соответствует форме профилированной заготовки, причем меньшее основание усеченного конуса обращено внутрь оправки, глубину проточки выполняют равной высоте конической части профилированной заготовки, а больший диаметр проточки - равным диаметру заготовки, прижим осуществляют с вдавливанием центральной части заготовки до соприкосновения с плоской центральной частью полости оправки и принятия заготовки формы конической поверхности оправки, а профилировку заготовки осуществляют путем снятия части металла с фланцевой части заготовки при автоматическом движении резца в направлении, перпендикулярном продольной оси станка.

| ДУБИНИН Н.П | |||

| Технология металлов и других конструкционных материалов, Высшая школа, М., 1962, c.69 | |||

| Способ получения листовых заготовок | 1975 |

|

SU562348A1 |

| RU20474412 C1, 10.11.1995 | |||

| Устройство для измерения температуры | 1988 |

|

SU1534336A1 |

Авторы

Даты

2016-08-27—Публикация

2015-04-14—Подача