сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ЭЛЕКТРОДУГОВОЙ РЕЗКИ МЕТАЛЛОВ | 2002 |

|

RU2209716C1 |

| Сварочный электрод | 1990 |

|

SU1738567A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ШТУЧНЫМ ПОКРЫТЫМ ЭЛЕКТРОДОМ | 2014 |

|

RU2571668C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНОГО ЧУГУНА | 1996 |

|

RU2144571C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333257C1 |

| Состав сварочного материала для сварки стальных конструкций,металлизированных слоем алюминия | 1983 |

|

SU1113231A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2092574C1 |

| Состав электродного покрытия для сварки низколегированных термоулучшенных сталей | 1986 |

|

SU1523292A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2224631C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 2013 |

|

RU2539890C1 |

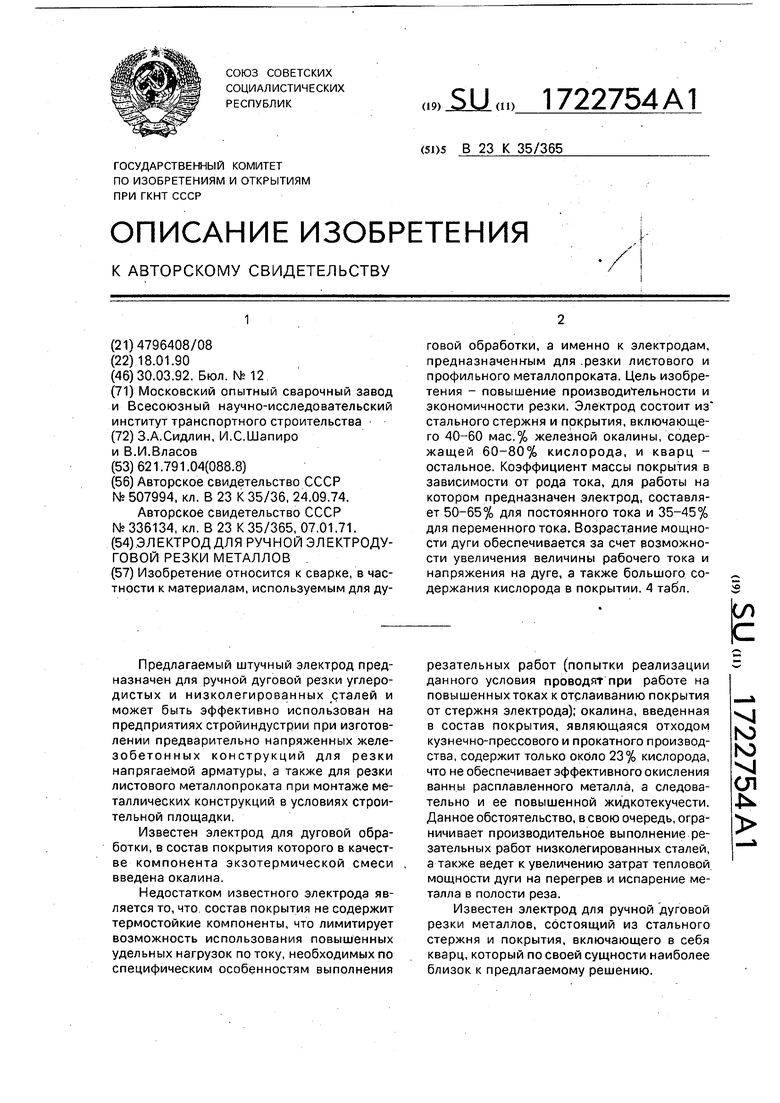

Изобретение относится к сварке, в частности к материалам, используемым для дуговой обработки, а именно к электродам, предназначенным для .резки листового и профильного металлопроката. Цель изобретения - повышение производительности и экономичности резки. Электрод состоит из стального стержня и покрытия, включающего 40-60 мас.% железной окалины, содержащей 60-80% кислорода, и кварц - остальное. Коэффициент массы покрытия в зависимости от рода тока, для работы на котором предназначен электрод, составляет 50-65% для постоянного тока и 35-45% для переменного тока. Возрастание мощности дуги обеспечивается за счет возможности увеличения величины рабочего тока и напряжения на дуге, а также большого содержания кислорода в покрытии. 4 табл.

Предлагаемый штучный электрод предназначен для ручной дуговой резки углеродистых и низколегированных сталей и может быть эффективно использован на предприятиях стройиндустрии при изготовлении предварительно напряженных железобетонных конструкций для резки напрягаемой арматуры, а также для резки листового металлопроката при монтаже металлических конструкций в условиях строительной площадки.

Известен электрод для дуговой обработки, в состав покрытия которого в качестве компонента экзотермической смеси введена окалина.

Недостатком известного электрода является то, что. состав покрытия не содержит термостойкие компоненты, что лимитирует возможность использования повышенных удельных нагрузок по току, необходимых по специфическим особенностям выполнения

резательных работ (попытки реализации данного условия проводят при работе на повышенных токах к отслаиванию покрытия от стержня электрода); окалина, введенная в состав покрытия, являющаяся отходом кузнечно-прессового и прокатного производства, содержит только около 23% кислорода, что не обеспечивает эффективного окисления ванны расплавленного металла, а следовательно и ее повышенной жидкотекучести. Данное обстоятельство, в свою очередь, ограничивает производительное выполнение резательных работ низколегированных сталей, а также ведет к увеличению затрат тепловой мощности дуги на перегрев и испарение металла в полости реза.

Известен электрод для ручной дуговой резки металлов, состоящий из стального стержня и покрытия, включающего в себя кварц, который по своей сущности наиболее близок к предлагаемому решению.

VI

to

hO

VJ сл

Јь

Недостатком данного электрода является то, что при его использовании для обработки низколегированных сталей, широко применяемых при изготовлении предварительно напряженных железобетонных конструкций, для которых выполнение ручной дуговой резки штучными электродами, связанной с отпуском натяжения арматуры, узаконено соответствующими нормативными документами в строительстве, не обеспечивается высокая производительность и экономичность выполнения резательных работ. Это связано с тем, что используемый в качестве элемента покрытия электрода гематит содержит главным образом железо - 72% и только 28% кислорода. Повышенное содержание железа и пониженное - кислорода являются факторами, ограничивающими производительность резки вследствие ограниченной окислительной способности газовой среды над ванной расплавленного металла.

Цель изобретения - повышение производительности и экономичности резки арматуры железобетонных конструкций.

Поставленная цель достигается.тем, что в электроде для ручной дуговой резки, состоящем из стального стержня и покрытия, включающего кварц и оксид железа, в состав покрытия в качестве оксида железа вве- дена железная окалина, содержащая 60-80% кислорода при следующем содержании компонентов, мас.%:

Железная окалина 40-60

КварцОстальное

При этом коэффициент массы покрытия составляет 50-65% для постоянного тока и 35-45% для переменного тока.

Сущность данного технического решения состоит в том, что в предлагаемом электроде для дуговой резки металлов, состоящем из стального стержня и покрытия, использовано простейшее бикомпо- нентное покрытие, что позволяет изготавливать электроды методом опрес- совки. При этом данное покрытие обладает как высокой термостойкостью, что обеспечивает повышенные нагрузки по току, так и высокой окислительной способностью. Выбор при этом соответствующего значения коэффициента массы покрытия К„, который составляет 50-65% для постоянного тока и 35-45% для переменного тока, обеспечивает универсальность применения данного электрода для работы как на постоянном, так и переменном токе. Приэтомв обоих случаях обеспечивается как максимальная производительность выполнения резательных работ, так и возможность легкого повторного возбуждения дуги, что важно при резке

ограниченных толщин (сечений). Дополнительным фактором, способствующим повышению экономичности выполнения резательных работ, является отсутствие регламентации химического состава металлического стержня электрода, что позволяет использовать проволоку несварочных кондиций, имеющую минимальную стоимость. Приведенный состав окалины, образую0 щийся при кислородной резке при непрерывной разливке стали, характерен для завода Серп и Молот. В зависимости от чистоты режущего кислорода и химического состава разрезаемого металла фактическое

5 содержание кислорода в такой окалине изменяется от 60 до 80%.

Применение на основании приведенных данных в качестве компонента покрытия такой i окалины, содержащей 60-80%

0 кислорода, обеспечивает возможность максимального повышения содержания кислорода в покрытии. Данное обстоятельство позволяет реализовать использование безвозвратно теряемых отходов окалины, объ5 ем которых на соответствующих заводах достаточен для организации промышленного производства практически любого количества электродов для резкм. При этом такая окалина наилучшим образом удовлетворяет

0 требованиям к компоненту покрытия электродов для резки, так как содержит более чем в два раза большее количество кислорода по сравнению с другими соединениями железа с кислородом.

5Максимальная производительность

резки соответствует содержанию окалины 40-60%.

Уменьшение содержания данной окалины менее 40% в покрытии электрода обус0 ловливает снижение окислительного воздействия кислорода на ванну расплавленного металла, что обусловливает снижение производительности резки. Увеличение ее содержания свыше 60% снижает термо5 стойкость покрытия как вследствие уменьшения количества кварца, так и вследствие увеличения содержания в обмазке электрода связующего - жидкого стекла, что связано с повышенной дисперсностью частиц

0 окалины при их помоле. При этом имеет место снижение предельно допустимого тока и производительности резки.

Предлагаемый состав покрытия электродов для резки наилучшим образом удов5 летворяет требованиям, предъявляемым к электродным материалам для выполнения резательных работ, так как при этом сочетается в наиболее полной степени термостойкость покрытия, определяющая соответствующее значение рабочего тока, с

обеспечением максимального окислительного воздействия на ванну расплавленного металла.

Использование в штучном электроде покрытия с различным значением коэффициента массы, определяющим наружный диаметр электрода, обусловлено возможностью эффективного использования данного электрода для. работы как на постоянном, так и переменном токе. При этом увеличение диаметра втулки, обусловленное возрастанием соответствующего значения коэффициента Км, приводит к увеличению мощности дуги как вследствие возрастания напряжения дуги, так и возрастания предельно допустимого тока. Однако при этом, начиная с некоторого значения Км,не обеспечивается возможность повторного возбуждения дуги.

Ограничение при использовании постоянного тока максимальных значений Км, равных 50-65%, связано с тем, что при больших значениях не обеспечивается повторное возбуждение дуги при выполнении резов ограниченной длины из-за увеличения высоты втулки, образующейся на конце электрода. Реализация меньших значений Км не может быть признана рациональной из-за уменьшения мощности дугового разряда, а следовательно уменьшения производительности резки.

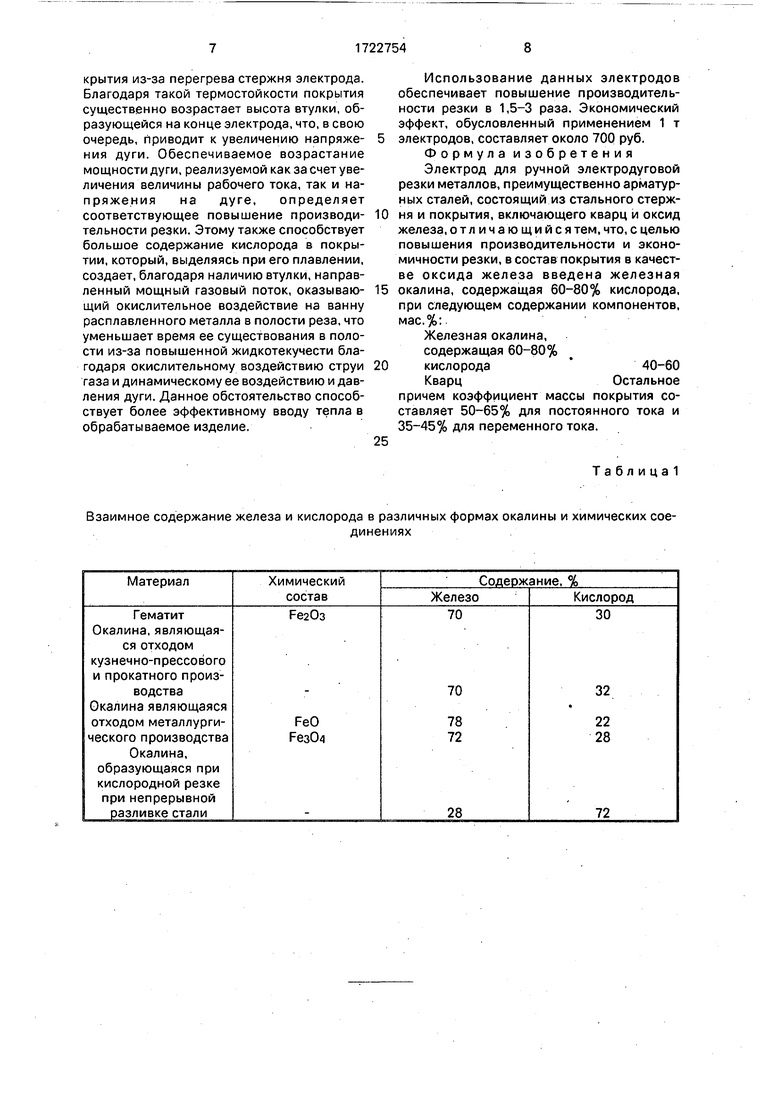

При использовании для питания дуги переменного тока основным фактором, определяющим соответствующее значение коэффициента массы покрытия, является обеспечение устойчивости поддержания дуги (табл. 4), которая существенно ниже, чем на постоянном токе.

Ограничение максимального значения Км при работе на переменном токе 35-45% обеспечивает устойчивое поддержание дуги при работе на переменном токе. Это обусловлено уменьшением высоты втулки, образующейся на конце электрода при горении дуги. А меньшее значение скрытой длины дуги, обеспечиваемой при этом за счет соответствующего значения Км, повышает устойчивость поддержания дуги на переменном токе.

При значениях Км, предлагаемых как для постоянного, так и переменного тока, наиболее полно обеспечиваются технологические показатели выполнения резательных работ.

Режимы нагрузки стержня электрода по току, реализуемые при использовании предлагаемого электрода, существенно превосходят аналогичные показатели для других марок электродных материалов.

Так, например, для электрода диаметром 4 мм для постоя иного тока максимально допустимое значение рабочего тока составляет 330-340 А, соответственно для электрода диаметром 5 мм- 420-440 А, что обеспечивает существенное повышение плотности тока в столбе

дуги, чему способствует наличие втулки на конце электрода, которая препятствует возможности расширения столба дуги в радиальном направлении. При этом резко возрастает проникающая способность дугового разряда

при использовании предлагаемых электродов и давление дуги на ванну расплавленного металла, что обусловливает повышение производительности резки. По сравнению с ранее применяемыми электродными материалами производительность резки возрастает в 1,5-3 раза.

Существенное повышение производительности резки,в свою очередь, обуславливает снижение удельного расхода

электродов при выполнении резательных

работ. В среднем расход потребляемых на

резку электродов уменьшается на 20-40%.

Технико-экономическая эффективность

предлагаемого технического решения определяется и тем, что отсутствие регламентирования состава металла стержня данного электрода позволяет использовать для его производства существенно более дешевые проволоки по сравнению со стоимостью

проволок, используемых в настоящее время в качестве стержня штучных электродов. Применение в качестве компонента покрытия железной окалины, содержащей 60- 80% кислорода в количестве 40-60%,

которая является отходом металлургического производства, образующимся при кислородной резке горячего металла на машинах для непрерывной разливки стали, характеризуется чрезвычайно низкой стоимостью

данного компонента покрытия. Соответствующая стоимость 1 т данной окалины на металлургических заводах страны составля- етоколо4 руб. Следует также отметить и низкую стоимость второго компонента покрытия кварцевого песка.

Таким образом, построение данного электрода на основе недефицитных и дешевых компонентов покрытия, а также вследствие существенного снижения стоимости

металла, используемого для стержня электрода, позволяет снизить себестоимость их изготовления по сравнению с наиболее дешевыми электродными материалами в 1,5-2 раза.

Повышение производительности обеспечивает и большая доля тугоплавкого кварца в составе покрытия, определяющая возможность существенного увеличения плотности тока при резке электродом данного диаметра без опасности отслоения покрытия из-за перегрева стержня электрода. Благодаря такой термостойкости покрытия существенно возрастает высота втулки, образующейся на конце электрода, что, в свою очередь, приводит к увеличению напряжения дуги. Обеспечиваемое возрастание мощности дуги, реализуемой как за счет увеличения величины рабочего тока, так и напряжения на дуге, определяет соответствующее повышение производительности резки. Этому также способствует большое содержание кислорода в покрытии, который, выделяясь при его плавлении, создает, благодаря наличию втулки, направленный мощный газовый поток, оказывающий окислительное воздействие на ванну расплавленного металла в полости реза, что уменьшает время ее существования в полости из-за повышенной жидкотекучести благодаря окислительному воздействию струи таза и динамическому ее воздействию и давления дуги. Данное обстоятельство способствует более эффективному вводу тепла в обрабатываемое изделие.

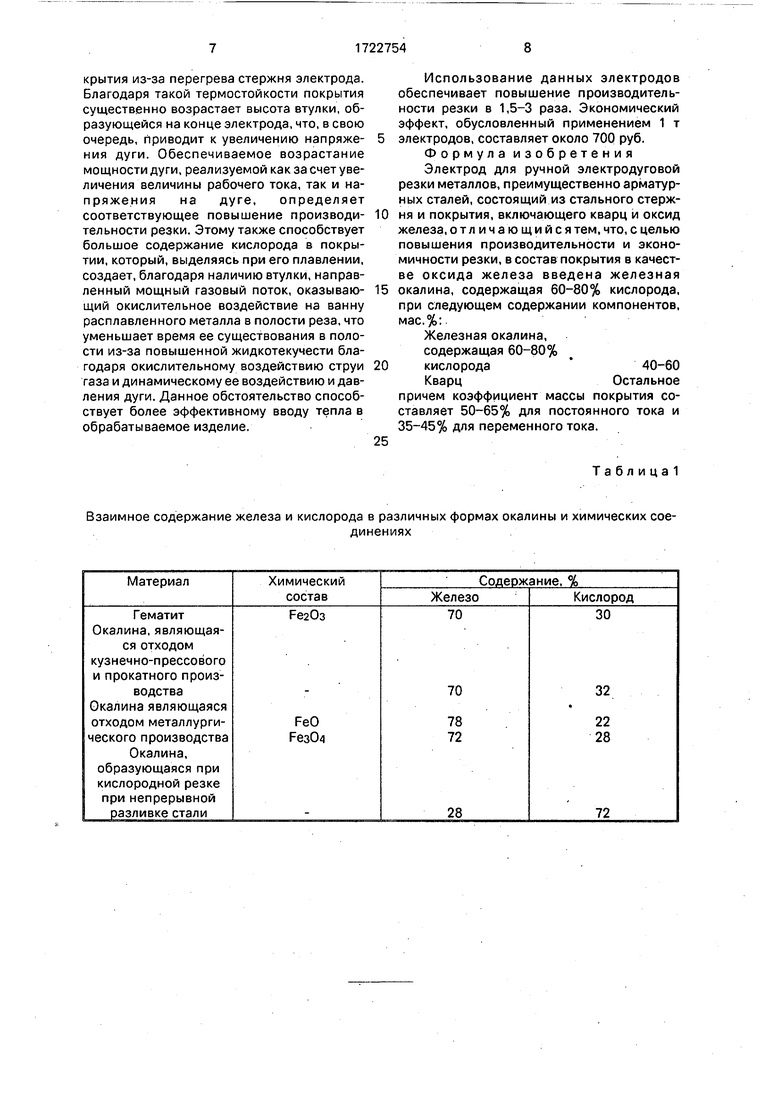

Взаимное содержание железа и кислорода в различных формах окалины и химических соединениях

Использование данных электродов обеспечивает повышение производительности резки в 1,5-3 раза. Экономический эффект, обусловленный применением 1 т электродов, составляет около 700 руб.

Формула изобретения

Электрод для ручной электродуговой резки металлов, преимущественно арматурных сталей, состоящий из стального стерж- ня и покрытия, включающего кварц и оксид железа, отличающийся тем, что, с целью повышения производительности и экономичности резки, в состав покрытия в качестве оксида железа введена железная окалина, содержащая 60-80% кислорода, при следующем содержании компонентов, мас.%:

Железная окалина,

содержащая 60-80% кислорода 40-60

КварцОстальное

причем коэффициент массы покрытия составляет 50-65% для постоянного тока и 35-45% для переменного тока.

Таблица1

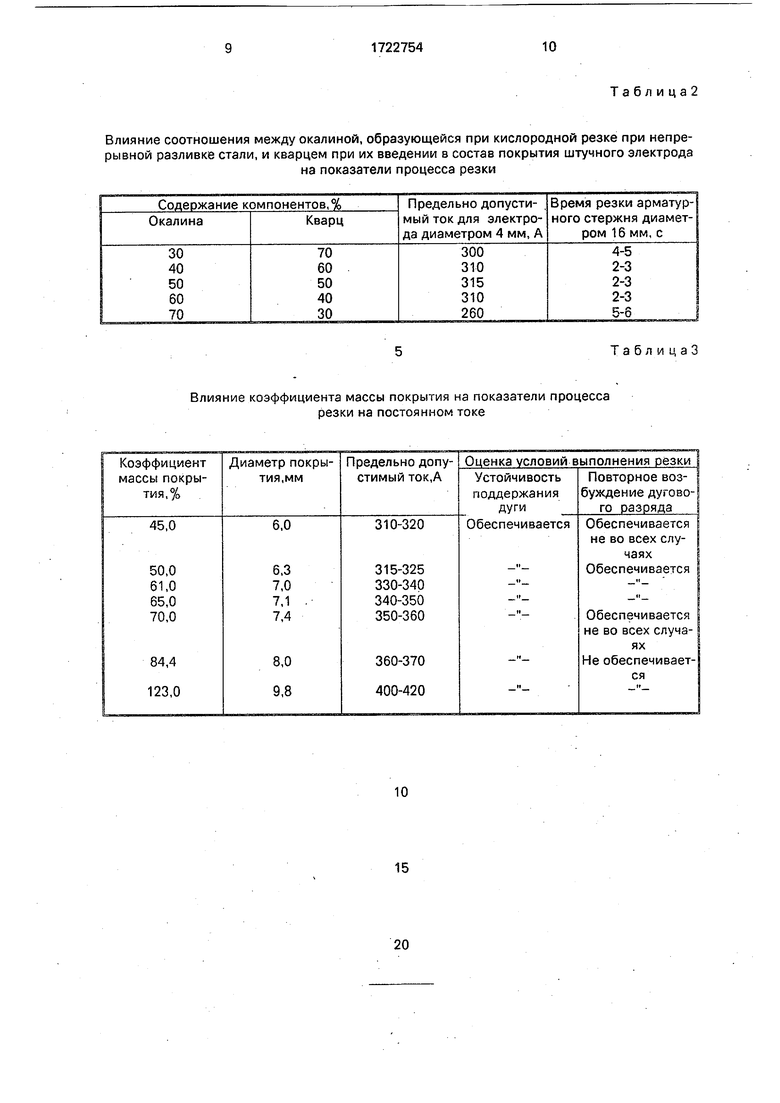

Влияние соотношения между окалиной, образующейся при кислородной резке при непрерывной разливке стали, и кварцем при их введении в состав покрытия штучного электрода

на показатели процесса резки

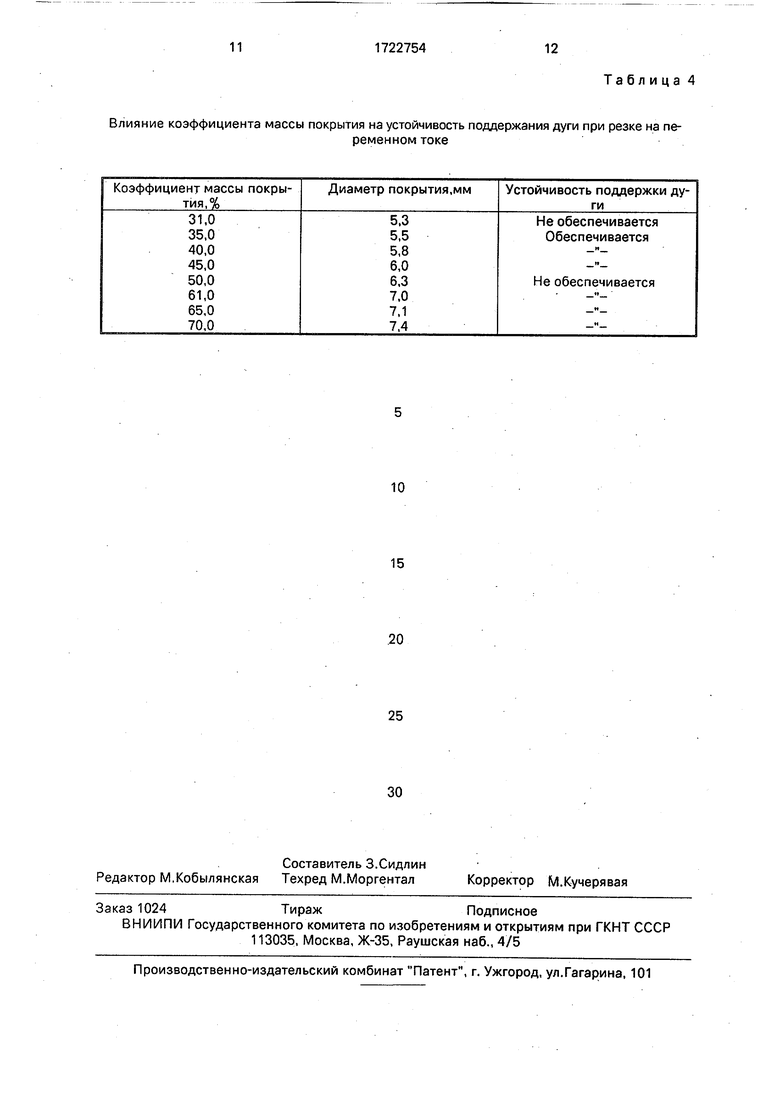

Влияние коэффициента массы покрытия на показатели процесса резки на постоянном токе

Таблица2

Т а б л и ц а 3

Влияние коэффициента массы покрытия на устойчивость поддержания дуги при резке на переменном токе

Таблица 4

| Электродное покрытие | 1974 |

|

SU507994A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ЭЛЕКТРОДУГОВОЙ РЕЗКИ МЕТАЛЛОВ | 0 |

|

SU336134A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-30—Публикация

1990-01-18—Подача