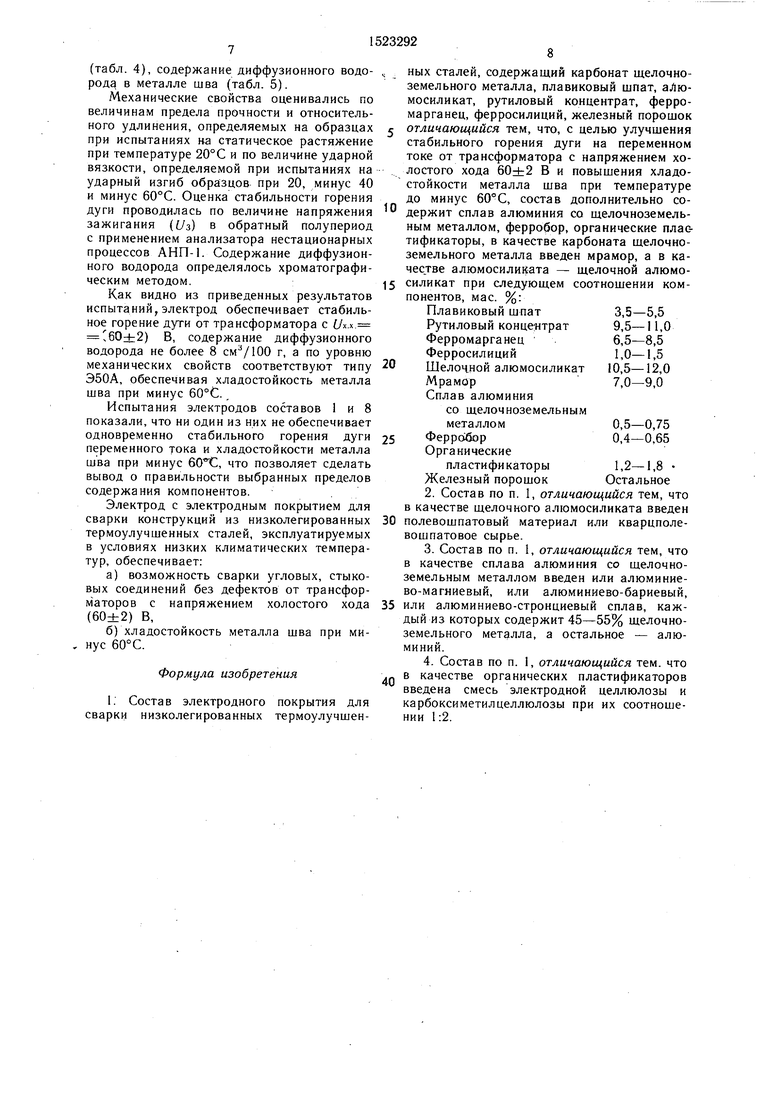

Изобретение относится к области дуговой сварки, в частности к высокопроизводительным электродам с покрытием основного вида для сварки конструкций из низколегированных термоулучшенных сталей, эксплуатируемых в условиях, где температура воздуха может достигать минус 60°С (низкие климатические температуры).

Цель изобретения - улучшение стабильности горения дуги на переменном токе от трансформатора с напряжением холостого хода (60±2) В и повышение хладостойкости металла шва при температуре минус 60°С.

При сварке электродами с покрытием основного вида, содержашим как правило кремнезем и фторид металла основным способом снижение содержания диффузионного водорода (.) в металле шва является снижение парциального давления водорода в атмосфере дуги за счет газообразного 51р4, образующегося при реакции

2CaF2+3SiO2 2CaSiO3+SiE4t(И

Скорость протекания реакции образования SiF4 пропорциональна активностям исходных компонентов.

сд го

со to со го

Однако полезное использование Сар2 обычно невелико в условиях сварочного нагрева. Как правило для снижения содержания . в металле шва требуется введение значительных количеств фторидов в электродное покрытие. Одновременно увеличение ионов фтора и его соединений в атмосфере дуги приводит к деионизации дугового промежутка и, как следствие, снижению стабильности горения дуги. В применяемых электродных покрытиях содержание фторидов настолько велико, что полностью исключает возможность выполнения сварки на переменном токе или требует применение трансформаторов с повышенным напряжением холостого хода (не менее 80 В), что небез- опасно в работе. Кроме того, большинство сварочных цехов машиностроительных предприятий укомплектовано сварочными трансформаторами с f7,4.x. (60±2) В, например, ТД-500 У, что исключает возможность применения как универсальных, так и высокопроизводительных электродов основного вида.

Обеспечить низкое содержание . в металле шва при малых концентрациях фторида металла в электродном покрытии можно за счет повышения активности кремнезема в покрытии, что приводит к увеличению скорости протекания реакции (1) и выхода газообразного SiF4.

В указанном покрытии увеличение активности SiO2 достигается за счет введения алюмосиликата с высоким содержанием кремнезема (65-75%).

Процентное содержание вводимых в покрытие щелочного алюмосиликата (10,5- 12,0) и плавикового шпата (3,5-5,5) определено из расчета, чтобы обеспечить их соот- ношение не менее 2:1. Такое соотношение позволит достичь максимального выхода SiF по реакции (1) и снижения содержания ионов фтора в дуге, что обеспечит стабильное горение дуги переменного тока от транс- форматора с L s.x. (60±2) В и одновременно низкое содержание , (не более 8 CM VlOO г).

Верхний предел содержания нлелочного алюмосиликата (12,0%) выбран из условия ограничения содержания неметаллических включений типа силикатов, количество которых увеличивается с ростом содержания кремнезема в покрытии за счет протекания окислительно-восстановительных реакций кремния. Нижний предел содержания щелочного силиката (10,5%) и плавикового шпата (3,5%) выбран из условия получения плотных швов с низким содержанием . При содержании плавикового шпата более 5,5% не обеспечивается стабильное горение дуги переменного тока от трансформатора с fy.x.x. (60±2) В.

Выбор щелочного алюмосиликата по сравнению с другими алюмосиликатами определяется отсутствием в его составе связан0

5

5 0

5 0 ь

ной воды, что не приводит к росту потенциального содержания водорода в электродном покрытии (в otличии от каолина, бентонита, слюды и т. д., содержащих не менее 4% связанной воды), высоким содержанием в его составе кремнезема 65-75% (по срав- . нейию с 45-50% в других алюмосиликатах) присутствием щелочных металлов, в виде К2О и Na20, имеющих низкий потенциал ионизации, что повышает стабильность горения дуги переменного тока.

Одновременное введение сплава алюминия со щелочноземельным металлом и фер- робора позволяет снизить содержание кислорода в металле щва, модифицировать неметаллические включения, устранить ликвацию легирующих элементов, снизить структурную неоднородность. Применение каждого из компонентов в отдельности не приводят к достижению поставленной цели - повышения хладостойкости металла шва при температуре минус 60°С. Применение одного только ферробора не оказывает влияние на структурную и химическую неоднородность, поскольку бор, обладая высоким средством к кислороду, подвергается преждевременному окислению до взаимодействия.с жидким .металлом.

Использование одного только сплава алю.миния со щелочнозе.мельным металлом позволяет снизить содержание кислорода и модифицировать неметаллические включения, не оказывает влияние на структурную неоднородность. При одновременном применении указанных компонентов сплав алюминия со щелочноземельным элементом предупреждает преждевременное окисление бора, что позволяет произвести микролегирование металла бором. Полученная микроструктура характеризуется наличием мелких зерен не более 100-150 мкм, с равномерно распределенным мелкодисперсными частицами второй фазы, феррит представлен двумя морфологиями: зернограничный - шириной не более 10 мкм и внутризеренным в виде игольчатого феррита. Пределы содержания сплава алюминия со щелочноземельным металлом (0,50-0,75%) и ферробором (0,40- 0,65%) выбраны из расчета, чтобы соотношение щелочноземельного металла (Mg или Ва, или Вг) и бора в покрытие было близко к 2:1. При этом соотношении достигается получение структуры с максимальной, сопротивляемостью к хрупкому разрушению при низких климатических температурах. Верхний предел компонентов ограничен из-за возможности образования крупных частиц второй фазы по границам зерен вследствие перелегирования металла бором. Нижний. предел ограничен из условия обеспечения минимальных значений ударной вязкости металла шва при температуре минус 60°С (35 Дж/см на образцах типа IX по ГОСТу).

Введение органических пластификаторов обусловлено необходимостью придания обмазочной массе необходимых технологических свойств в процессе изготовления электродов. Органические пластификаторы являются более эффективными пластифицирующими добавками, чем минеральные. В процессе термообработки готовых электродов происходит деструкция значительной части органических добавок, в результате чего не увеличивается потенциальное содержание водорода в электроднопй покрькгии. Выбор соотношения и количества различных органических добавок позволяет обеспечить требуемую прочность сырого покрытия, сокра10

выпуклого валика, а при содержании больше 11,0% образуется длинный шлак, склонный к стеканию с валика при сварке угловы.х и нахлесточных соединений, что также приводит к ухудшению формирования шва.

Пределы содержания ферромарганща (6,5-8,5%) и ферросилиция (1 - 1.5%) выбраны из условия обеспечения проуностн и пластичности металла шва.

При содержании ферромарганца меньше 6,5% и ферросилиция меньше 1% не обеспечивается прочность и пластичность металла в заданных пределах. Верхний предел ферромарганца 8,5% и ферросилиция 1,5% ограничен из-за опасности твердорастворщение времени приготовления обмазочной 5 ного упрочнения ферритной матрицы, крем- массы, улучшить качество готового покрытия после термообработки.

При суммарном содержании органических пластификаторов карбоксн мети л целлюлозы и целлюлозы в пределах 1,2-1,8% и их соотношении близком к 1:2 достигаются 20 оптимальные технологические свойства обмазочной массы при изготовлении электродов. При меньшем содержании органических добавок не обеспечивается технологичность

нием, приводящее к снижению ее пластично- вязких свойств;при низких температурах.

I I

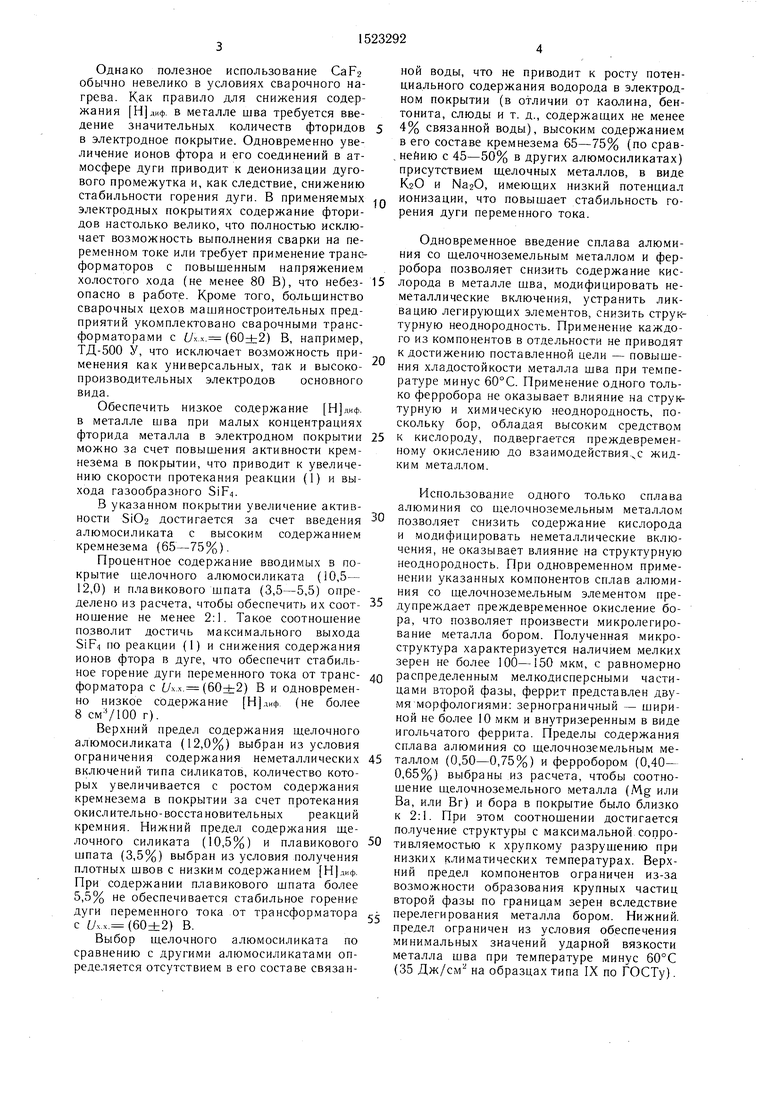

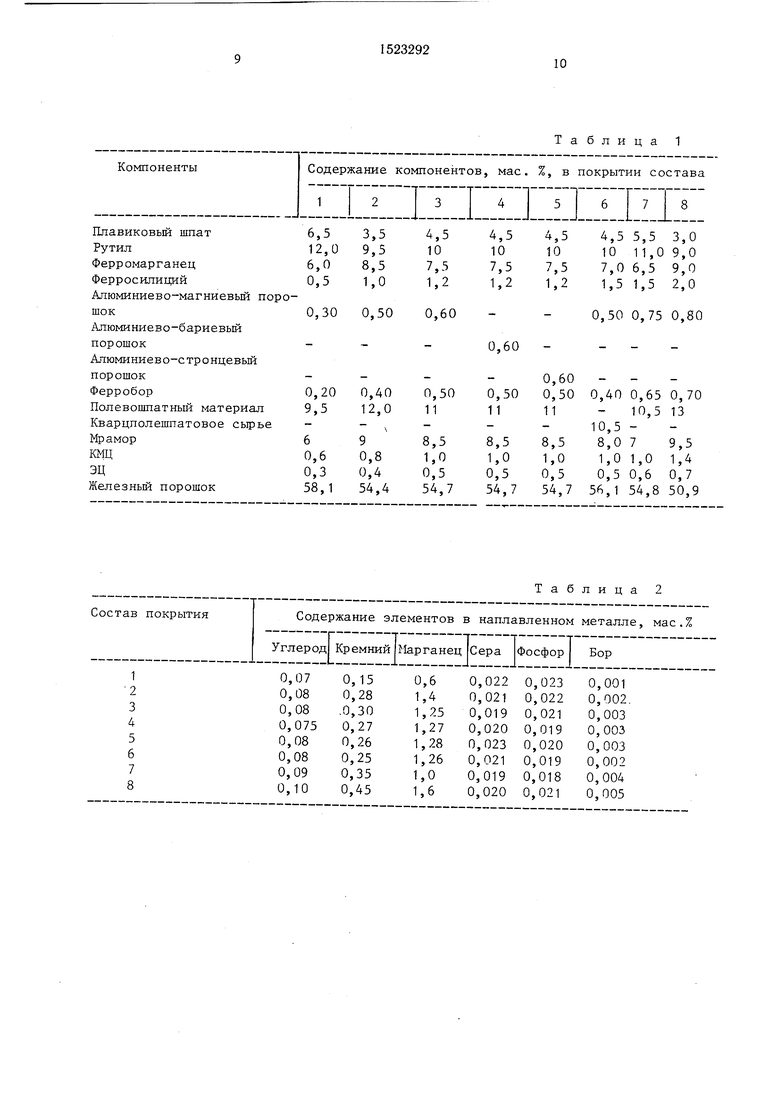

Конкретные составы электродного покрытия приведены в табл. 1..

При приготовлении обмазочной массы электрода используется натриевокалиевое жидкое стекло с моЛулем- не менее 2,8, плотностью 1,42-1,44 Г/СМ и вязкостью 400- 800 МПа, количество жидкого стекла 22обмазочной массы, а при большем содержа- 25 25%. Плотность, вязкость и количество жид0

выпуклого валика, а при содержании больше 11,0% образуется длинный шлак, склонный к стеканию с валика при сварке угловы.х и нахлесточных соединений, что также приводит к ухудшению формирования шва.

Пределы содержания ферромарганща (6,5-8,5%) и ферросилиция (1 - 1.5%) выбраны из условия обеспечения проуностн и пластичности металла шва.

При содержании ферромарганца меньше 6,5% и ферросилиция меньше 1% не обеспечивается прочность и пластичность металла в заданных пределах. Верхний предел ферромарганца 8,5% и ферросилиция 1,5% ограничен из-за опасности твердораствор5 ного упрочнения ферритной матрицы, крем-

ного упрочнения ферритной матрицы, крем-

нием, приводящее к снижению ее пластично- вязких свойств;при низких температурах.

I I

Конкретные составы электродного покрытия приведены в табл. 1..

При приготовлении обмазочной массы электрода используется натриевокалиевое жидкое стекло с моЛулем- не менее 2,8, плотностью 1,42-1,44 Г/СМ и вязкостью 400- 800 МПа, количество жидкого стекла 22

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочный электрод | 1989 |

|

SU1646757A1 |

| Сварочный электрод | 1990 |

|

SU1821319A1 |

| Сварочный электрод | 1990 |

|

SU1738567A1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1993 |

|

RU2102208C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| Состав электродного покрытия | 1983 |

|

SU1105288A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ХЛАДОСТОЙКИХ НИЗКОЛЕГИРОВАННЫХ ТРУБНЫХ СТАЛЕЙ КАТЕГОРИИ К60, Х70 | 2008 |

|

RU2383419C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

Изобретение относится к сварке, в частности к высокопроизводительным электродам с покрытием основного типа для сварки конструкций из низколегированных термоулучшенных сталей, эксплуатируемых в условиях низких климатических температур (вплоть до минус 60°С). Целью изобретения является улучшение стабильности горения дуги на переменном токе от трансформаторов с напряжением холостого хода 60 ± 2 В и повышение хладостойкости металла шва при температуре минус 60°С. Состав покрытия включает мас. %: мрамор 7 - 9, плавиковый шпат 3,5 - 5,5, рутиловый концентрат 9,5 - 11,0, ферромарганец 6,5 - 8,5, ферросилиций 1,0 - 1,5 и железный порошок. Для снижения содержания в металле шва кислорода и водорода, а также для его легирования и модифицирования в состав покрытия введены, мас. %: сплав алюминия с щелочноземельным металлом 0,5 - 0,75, ферробор 0,4 - 0,65 и щелочной алюмосиликат 10,5 - 12,0. Для придания обмазочной массе хороших технологических свойств в состав покрытия введены органические пластификаторы в количестве 1,2 - 1,8 мас. %. 3 з.п. ф-лы. 5 табл.

НИИ возникает опасность наводораживания металла шва из-за неполной деструкции органических добавок при термообработке электродов. Выбранное соотношение КМЦ и ЭЦ обеспечивает минимальное время вымешивания обмазочной массы и максимальную прочность сырого покрытия. При боль- шем соотношении увеличивается склонность сырого покрытия к образованию дефектов из-за размягчения покрытия при термообработке, при меньшем содержании не обеспечивается требуемая прочность сырого по- крытия и увеличивается время вымешивания обмазочной массы.

Введение мрамора в качестве карбоната щелочноземельного металла обусловлено необходимостью обеспечения надежно й газошлаковой защиты расПлавленногЬ Металла и улучшения физико-химических характеристик расплавленного шлака. При содержании мрамора меньше 7,0% не обеспечивается надежная зашита расплавленного металла, что вызывает опасность образова- ния дефектов (пор, свищей) в наплавленном металле. При содержании мрамора более 9% при сварке в результате диссоциации карбоната образуется значительное количество СО2 в атмосфере дуги, вызывающее конт{5й й 6 вание дуги г снижение стабиМьности горейи й д;уги п рЬйённого тока, - i

Пределы содержания рутилового йон- центрата 9,5-11,0% выбраны и условия обеспечения хорошего формирования м efaЛ- ла шва. При содержании рутила меньше 9,5% образующийся при плавлении шлак характеризуетс я зависимостый вязкости от температурь - )OTKn1t шлак), что приводит к формиро вй ию неравномерного

0

0

5

5 0

кого стекла корректируются в зависимости от модуля жидкогр стекла. Чем выше модуль жидкого стекла, тем меньше плотность и вязкость применяемого жидкого стекла и тем меньше его количества требуется для обеспечения необходимой пластичности и прочности .обмазочной массы. Обмазочная масса наносится методом опрессовки на стержни из низкоуглеродистой проволоки марок Св- 08А, Св-08АА. Электроды после опрессовки подвергают сушке в течение 18-24 ч при 18-20°С, после этого проводят термообработку в камерных печах при (400±10)°С в течение 1,0-1,5 ч.

При сварке электродами диаметром 5 мм от трансформатора ТД-500У с напряжением холостого хода 62 В на режимах: сварочный ток 260-300 А, напряжение 24-26 В, скорость сварки 8-12 см/мин, установлено, что электроды обеспечивают стабильное -горение дуги, малое разбрызгивание расплавленного металла, высокую производительность, хорошее формирование металла шва с плавными переходами к основному металлу, легкую отделимость шлаковой корки, высокую стойкость против образования пор и кристаллизационных трещи.н.

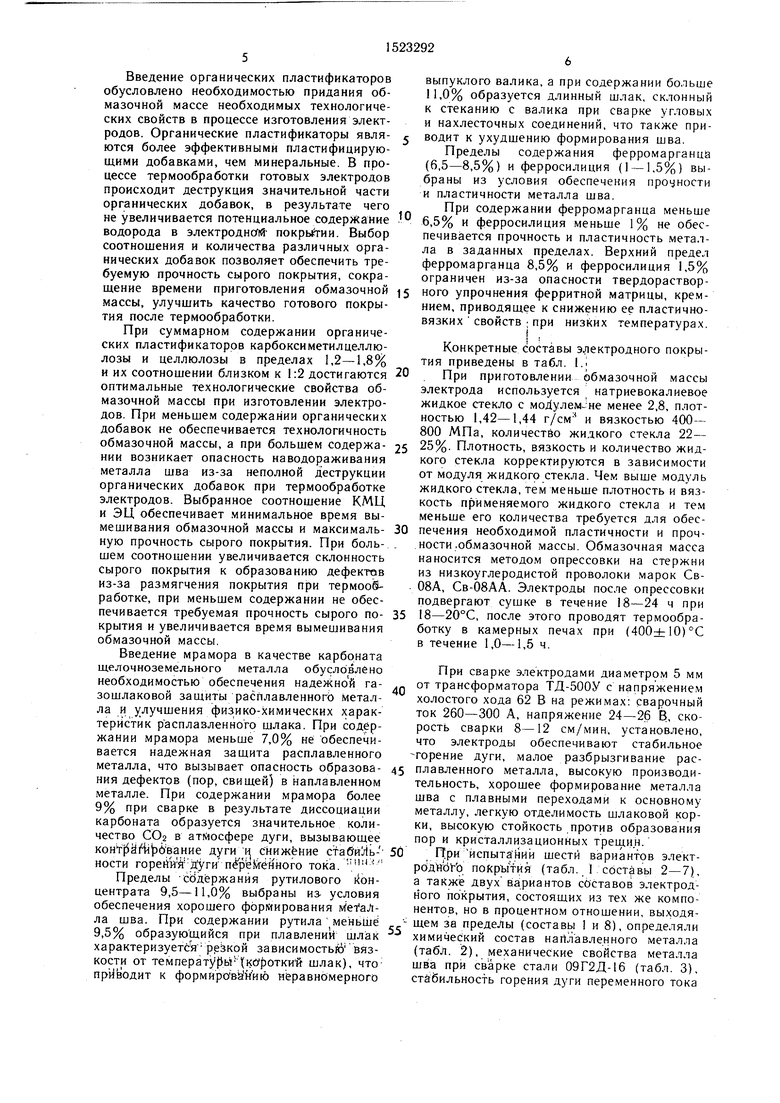

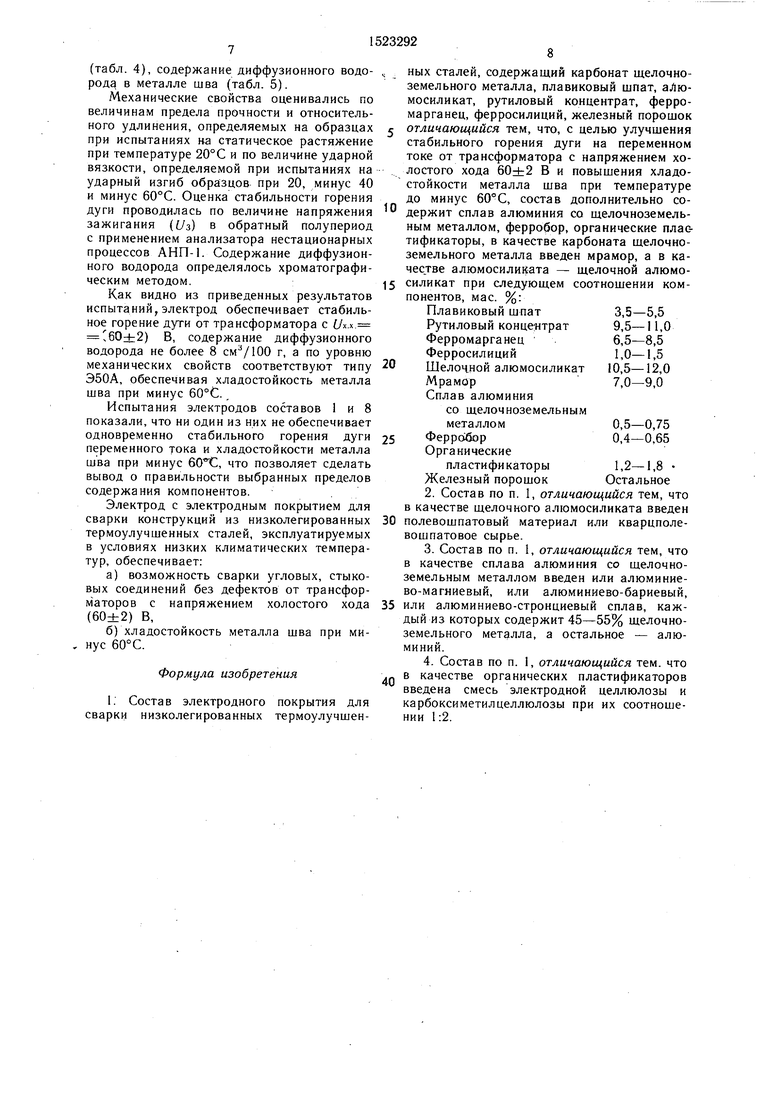

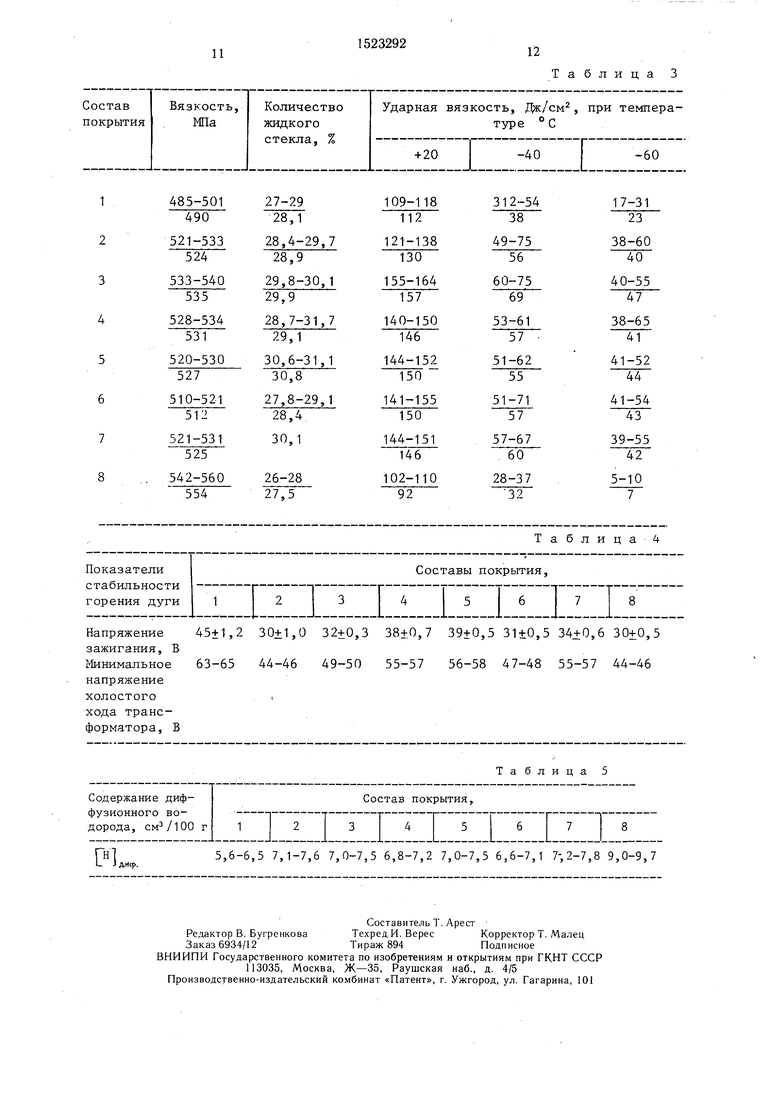

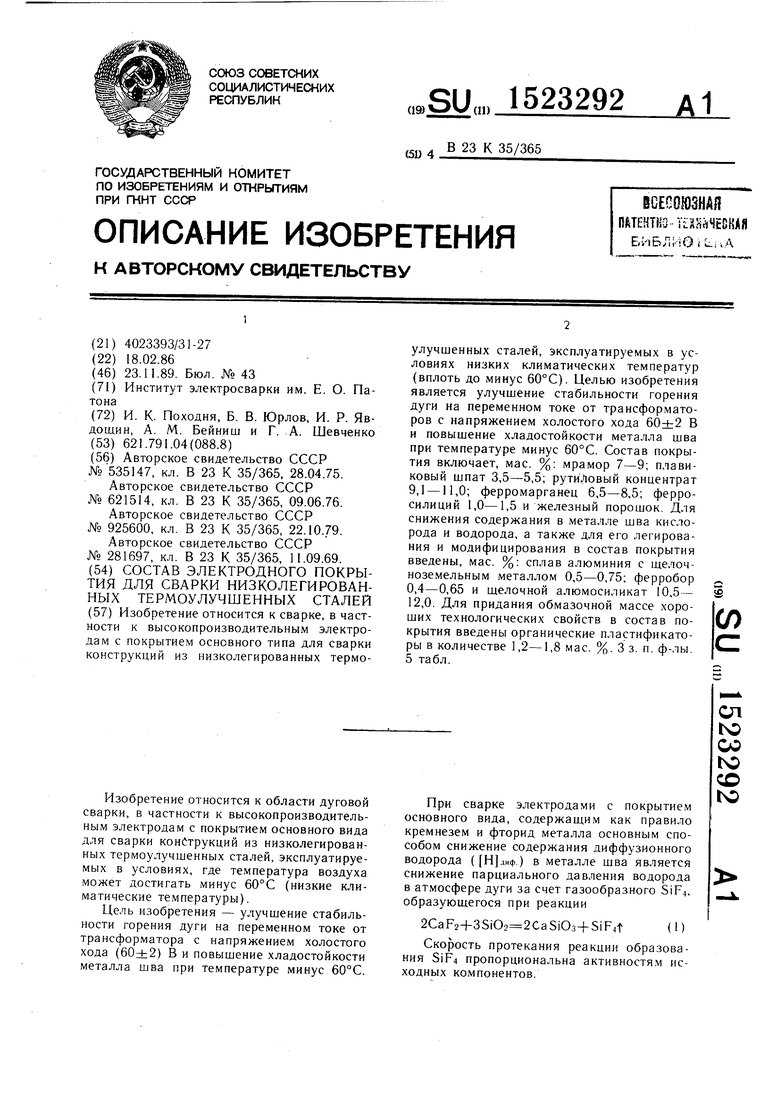

Цри испыта НИЙ шести вариантов элект- рОднЬ - о покры тия (табл. I составы 2-7), а также двух вариантов составов электродного покрытия, состоящих из тех же компонентов, но в процентном отношении, выходящем за пределы (составь 1 и 8), определяли химический состав наЛлавленного металла (табл. 2), механические свойства металла шва при cBiapKe стали 09Г2Д-16 (табл. 3), стабильность горения дуги переменного тока

(табл. 4), содержание диффузионного водороду в металле шва (табл. 5).

Механические свойства оценивались по величинам предела прочности и относительного удлинения, определяемых на образцах при испытаниях на статическое растяжение при температуре 20°С и по величине ударной вязкости, определяемой при испытаниях на ударный изгиб образцов при 20, минус 40 и минус 60°С. Оценка стабильности горения дуги проводилась по величине напряжения зажигания (t/з) в обратный полупериод с применением анализатора нестационарных процессов АНП-1. Содержание диффузионного водорода определялось хроматографи- ческим методом.

Как видно из приведенных результатов испытаний, электрод обеспечивает стабильное горение дуги от трансформатора с 6 х.х. 60±2) В, содержание диффузионного водорода не более 8 г, а по уровню механических свойств соответствуют типу Э50А, обеспечивая хладостойкость металла шва при минус 60°С.,

Испытания электродов составов 1 и 8 показали, что ни один из них не обеспечивает одновременно стабильного горения дуги переменного тока и хладостойкости металла шва при минус 6(У, что позволяет сделать вывод о правильности выбранных пределов содержания компонентов..

Электрод с электродным покрытием для сварки конструкций из низколегированных термоулучшенных сталей, эксплуатируемых в условиях низких климатических температур, обеспечивает:

а)возможность сварки угловых, стыковых соединений без дефектов от трансфор- м аторов с напряжением холостого хода (60±2) В,

б)хладостойкость металла шва при минус 60°С.

Формула изобретения

Плавиковый шпат3,5-5,5

Рутиловый концентрат9,5-11,0

Ферромарганец6,5-8,5

Ферросилиций1,0-1,5

0 Щелочной алюмосиликат 10,5-12,0 Мрамор7,0-9,0

Сплав алюминия

со щелочноземельным металлом0,5-0,75

5 ФерроВор0,4-0,65

Органические

пластификаторы1,2-1,8

Железный порошокОстальное

0 полевошпатовый материал или кварцполе- вошпатовое сырье.

5 или алюминиево-стронциевый сплав, каждый из которых содержит 45-55% щелочноземельного металла, а остальное - алюминий.

введена смесь электродной целлюлозы и карбоксиметилцеллюлозы при их соотношении 1:2.

Таблица 1

Вязкость, МПа

Количество жидкого стекла, %

485-501 490

521-533 524

533-540 535

528-534 531

520-530 527

510-521 512

521-531 525

542-560 554

27-29 28,1

28,4-29,7 28,9

29,8-30,1 29,9

28,7-31,7 29,1

30,6-31,1 30,8

27,8-29,1 28,4

30,1 26-28

27,5

Таблица4

ПоказателиСоставы покрытия,

стабильности 111ттг

горения дуги1

Напряжение 45+1,2 30+1,0 32+0,3 38±0,7 39±0,5 31±0,5 34+0,6 30+0,5 зажигания, В

1-1инимальное 63-65 44-46 49-50 55-57 56-58 47-48 55-57 44-46 напряжение холостого хода трансформатора, В

Таблица 5

Содержание диф-Состав покрытия,

фузионного во-1гт1i11

дорода, г 12345678

,6-6,5 7,1-7,6 7,0-7,5 6,8-7,2 7,0-7,5 6,6-7,1 7-2-7,8 9,0-9,7

L J диср.

Таблица 3

Ударная вязкость, Дж/см, при температуре

I

-40

Г

-60

312-54 38

49-75 56

60-75 69

53-61

57

51-62 55

51-71 57

57-67 60

28-37 32

17-31 23

38-60 40

40-55 47

38-65 41

41-52 44

41-54 43

39-55 42

5-10

| Электродное покрытие | 1975 |

|

SU535147A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1976 |

|

SU621514A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1979 |

|

SU925600A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 0 |

|

SU281697A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-11-23—Публикация

1986-02-18—Подача