Предлагаемый способ относится преимущественно к машиностроению и строительству и может использоваться при ручной сварке и наплавке деталей металлическим плавящимся штучным покрытым электродом.

Известен способ ручной дуговой сварки штучным покрытым электродом, по которому устанавливают сварочный ток, исходя из диаметра стержня, свойств и диаметра покрытия, и осуществляют сварку или наплавку. Сварочный ток в процессе сварки не регулируют, а электрод подают в зону сварки с переменной скоростью, соответствующей скорости его расплавления (см. «Сварка и резка материалов» под ред. Ю.В. Казакова. М.: Академия. - 2010, с.120).

Недостатком данного способа является неравномерная скорость расплавления электрода, обусловленная нагревом электрода в его вылете. Вылет электрода изменяется от максимального в начале горения дуги до минимального в конце расплавления электрода. К концу сварки электрод нагревается в вылете все больше, что приводит к увеличению скорости его плавления. Вследствие этого покрытие может перегреваться и отслаиваться от стержня. Возникает опасность появления дефектов в шве типа натеков и наплывов, т.к. не обеспечивая должного провара основного металла, допускается попадание в шов большого количества наплавленного металла. Чтобы избежать этих недостатков, приходится снижать ток на электрод с самого начала горения дуги. Это приводит к снижению производительности ручной дуговой сварки.

Сварщик при сварке таким способом вынужден подавать электрод в шов с переменной скоростью и постепенно увеличивать скорость перемещения электрода вдоль шва (скорость сварки), чтобы обеспечить равномерную ширину валика по его длине, что требует высокой квалификации сварщика.

Последний недостаток устраняется в способе сварки наклонным электродом, (см. то же издание, с.123). При сварке электрод закрепляют в штативе, устанавливаемом на поверхность изделия, через изолирующую подкладку; по мере его оплавления он опускается с обоймой под действием веса. Глубину проплавления и ширину шва регулируют изменением угла наклона электрода. Однако этот способ, обеспечивая соответствие скорости подачи электрода скорости его расплавления, связанные с ручным характером процесса, не позволяет повысить скорость расплавления электрода в процессе сварки.

Техническим результатом предлагаемого способа является расширение технологических возможностей дуговой сварки штучными покрытыми металлическими электродами, повышение производительности расплавления электрода.

Сущность предлагаемого способа дуговой сварки металлическим плавящимся штучным покрытым электродом, по которому электрод подают в зону сварки со скоростью, соответствующей скорости его расплавления, заключается в том, что сварочный ток в процессе расплавления электрода регулируют, причем зависимость регулирования тока в процессе его расплавления определяют по зависимости скорости расплавления электрода при сварке без регулирования тока.

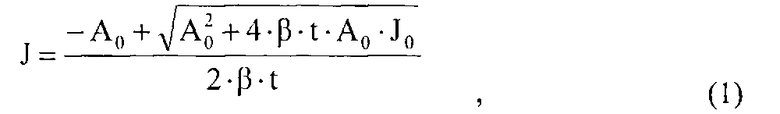

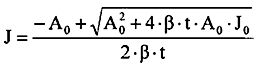

Зависимость изменения тока во времени в процессе расплавления электрода I(t) выбирают, например, такой, чтобы электрод во время горения дуги t расплавлялся с постоянной скоростью

где A0 - коэффициент расплавления электрода в начальный момент зажигания дуги на электроде; J0 - начальное значение плотности тока на электроде; β - коэффициент, определяемый экспериментально по зависимости длины сгоревшей части электрода от времени горения дуги при отсутствии регулирования тока дуги.

В этом случае начальное значение тока может быть выбрано существенно большим, чем в известном способе, что обеспечивает повышение средней скорости расплавления электрода в процессе сварки.

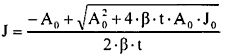

На фиг.1 показаны зависимости изменения скорости плавления электрода Vпл в случае отсутствия регулирования тока дуги (кривая 1) и при регулировании тока (кривая 2).

Зависимость коэффициента расплавления в процессе плавления электрода в некоторый момент времени t можно записать в виде

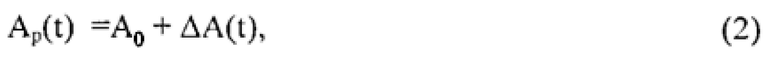

где ΔA приращение коэффициента расплавления от нагрева электрода в вылете; A0 - коэффициент расплавления в начальный момент зажигания дуги.

Приращение коэффициента расплавления электрода к данному моменту времени пропорционально времени его действия, плотности тока на электроде дуги и его можно представить в виде

где β - коэффициент пропорциональности, зависящий от диаметра электрода, толщины и свойств покрытия.

Подставив (3) в (2), получим

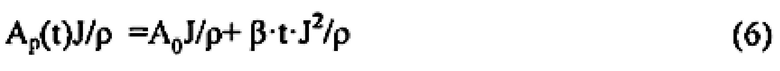

Скорость расплавления электрода Vэ и коэффициент расплавления Ар связаны известным соотношением

где J - плотность тока дуги, А/см2; ρ - плотность металла стержня, г/см3. Коэффициент расплавления Ар в этом случае измеряется в г/(А·с). Здесь А - ток дуги в амперах, с - время в секундах.

Определить скорость расплавления для данного момента времени можно, умножив левую и правую части выражения (4) на множитель J/ρ

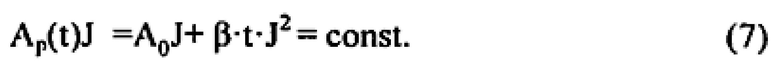

Сократив множитель J/ρ, потребуем, чтобы левая часть оставалась постоянной, равной начальной скорости в момент, равный нулю.

Это возможно, если принять в левой части уравнения плотность тока J0 на электроде и коэффициент расплавления A0 в начальный момент его плавления.

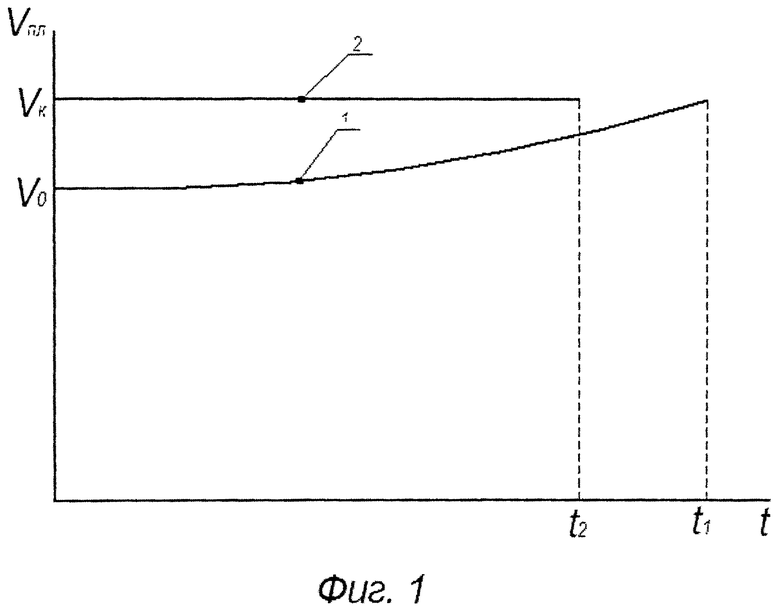

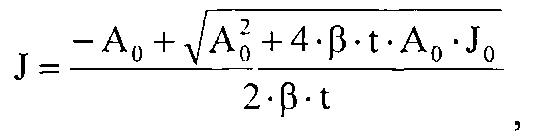

Получаем полное квадратное уравнение относительно плотности тока J

Решение этого уравнения

В момент времени t=0 коэффициент расплавления равен начальному, а ток имеет начальное значение J0.

Таким образом, получили зависимость плотности тока от времени, которая обеспечит постоянство скорости расплавления электрода.

Для отыскания коэффициентов уравнения (9) необходимо определить характеристику начальной скорости плавления электрода A0·J0 и коэффициент пропорциональности β. Для определения β следует определить скорость плавления электрода для какого либо момента времени при постоянном токе дуги. Для расчета β следует использовать выражение (4). β можно определить по зависимости длины сгоревшей части от времени сгорания электрода.

Начальный ток дуги при условии его регулирования для повышения производительности расплавления электрода выбирается на основе значения скорости расплавления электрода в конце его сгорания без регулирования. То есть начальный ток при регулировании выбирается таким, чтобы обеспечить начальную скорость расплавления, равную скорости расплавления в конце его сгорания для случая без регулирования тока. В этом случае обеспечивается повышение производительности расплавления электрода до 15% от способа сварки без регулирования тока.

На фиг.1 показано изменение скорости расплавления электрода от времени горения дуги. Кривая 1 показывает зависимость скорости сгорания в случае отсутствия регулирования тока. Прямая 2, параллельная оси времени t, показывает скорость сгорания в случае регулирования тока дуги. На кривой 1 V0 - начальная скорость расплавления электрода по прототипу без регулирования тока дуги. Начальная скорость сгорания для случая с регулированием тока дуги равна скорости сгорания Vк в конце сгорания электрода при отсутствии регулирования. Площадь под кривой 1 до момента полного сгорания электрода t1 характеризует длину сгоревшей части электрода. Площадь под прямой 2 также характеризует длину сгоревшего участка при регулировании тока дуги до времени полного расплавления электрода t2.

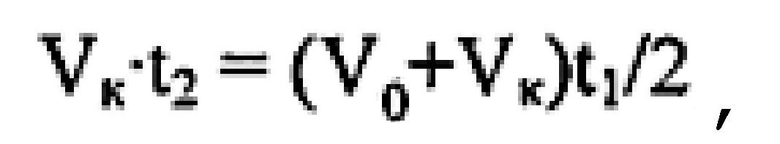

Поскольку длины расплавившейся части электрода к концу процесса должны быть одинаковы, можно записать

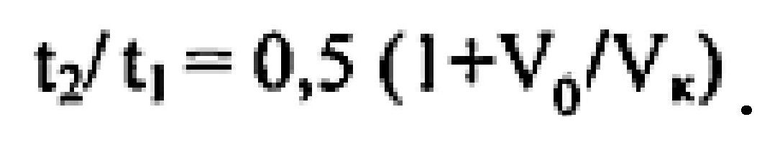

где t2 и t1 - соответственно время сгорания электрода при регулировании тока дуги и в отсутствие регулирования. Отсюда отношение времени t2/t1

Так если V0/Vк=0,8, то получим сокращение времени сгорания электрода в 0,9 раза. При времени сгорания без регулирования t1=80 с получим экономию времени 8 с. В этом случае производительность расплавления увеличится на 10%.

Зависимость регулирования тока дуги для выбранной марки, диаметра и длины электрода, обеспечивающую постоянство скорости расплавления электрода, определяют следующим образом.

Пример.

Для электрода с основным покрытием марки СЗСМ диаметром 4 мм при токе 167 А на обратной полярности определили время, за которое расплавляются участки длиной с интервалом 50 мм. Полученные данные аппроксимировали с помощью компьютерной программы по методу наименьших квадратов и получили зависимость длины расплавленного участка от времени Lc(t) вида

где L0 - длина сгоревшего участка в начальный момент времени; B1 и B2 - коэффициенты аппроксимации.

Скорость расплавления из формулы (10) можно найти, взяв производную dLc/dt

Формула (11) аналогична формуле (4), так как коэффициент расплавления и скорость подачи связаны пропорциональной зависимостью (5). Данные опытов и расчетов приведены в табл.1

При определении коэффициентов аппроксимирующей формулы к экспериментальным данным использовали еще одну дополнительную точку, так как понятно, что длина сгоревшего участка при t=0 L0(0)=0. В результате получили значения коэффициентов в формулах (10) и (11): L0=1,69·10-2; B1=0,396 см/с; B2=9,22·10-4 см/с2.

Расчетные данные по длине сгоревшей части электрода совпадают по абсолютной величине с опытными значениями с точностью 1,3%.

С помощью формулы (11) получили зависимость скорости сгорания электрода от длины сгоревшей части, приведенные в табл.2.

Приращение скорости к концу сгорания электрода составило ΔV=0,155 см/с, а конечная скорость Vк=0,551 см/с.

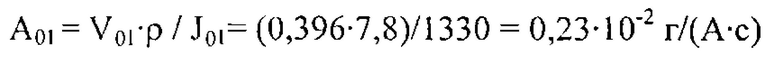

Рассчитываем плотность тока в электроде в случае отсутствия регулирования тока J01=167/0,1256=1330 А/см2. Тогда начальный коэффициент расплавления электрода А01

Рассчитываем новое значение начального тока, обеспечивающее начальную скорость расплавления, равную конечной скорости при постоянном токе из соотношения

где Vк=0,551 см/с - конечная скорость сгорания электрода без регулирования тока на токе дуги 167 A; A01 - начальный коэффициент расплавления электрода при зажигании дуги. Получаем J02=1869 А/см2. Этой плотности тока соответствует начальный ток I2=1869·0,1256=235 А. Конечный коэффициент расплавления А02=0,32 г/(А·с).

Рассчитываем значение коэффициента β с помощью формулы (4)

0,32=0,23+β·84·1330.

Отсюда β=8,06·10-7.

Подставив полученные значение J02 и β в уравнение (9), отыскиваем требуемую зависимость плотности тока от времени (табл.3). Начальное и постоянное значение скорости расплавления электрода V2=0,551 см/с. Оно дает уменьшение времени сгорания электрода с 84 до 72,6 сек, т.е. на 13,6%

С помощью специального электронного устройства, встроенного в источник питания, осуществляли регулирование сварочного тока по полученной зависимости. Начальный ток составлял 235 А, конечный 183 А. Время сгорания электрода составило 70 секунд.

Таким образом, с помощью данного способа можно повысить скорость расплавления электрода без опасности его перегрева.

Способ может быть осуществлен с помощью устройств, конструкция которых будет зависеть от конструкции сварочного источника питания для сварки покрытыми штучными электродами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ РАСПЛАВЛЕНИЯ ПОКРЫТОГО ЭЛЕКТРОДА | 2014 |

|

RU2582170C1 |

| Способ дуговой сварки штучным покрытым электродом | 2016 |

|

RU2641216C2 |

| Способ дуговой сварки штучными покрытыми электродами | 2016 |

|

RU2623533C1 |

| Штучный покрытый электрод для дуговой сварки | 2016 |

|

RU2627093C2 |

| СПОСОБ РУЧНОЙ ДУГОВОЙ СВАРКИ ШТУЧНЫМИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ | 2017 |

|

RU2661526C1 |

| Способ определения коэффициента расплавления покрытых электродов | 2017 |

|

RU2665863C1 |

| Способ определения сопротивления вылета сварочного электрода | 2015 |

|

RU2634560C2 |

| СПОСОБ УПРАВЛЕНИЯ КАЧЕСТВОМ ПОКРЫТЫХ ЭЛЕКТРОДОВ ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2008 |

|

RU2401186C2 |

| Способ дуговой автоматической наплавки плавящимся электродом в инертном газе | 2022 |

|

RU2778341C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОБ НАПЛАВЛЯЕМОГО МЕТАЛЛА | 2018 |

|

RU2710145C1 |

Изобретение относится к области сварки, осуществляемой штучными покрытыми электродами. При данном способе сварки обеспечивают постоянную скорость плавления электрода во времени, а плотность тока дуги J во времени t регулируют в соответствии с формулой

где β - коэффициент пропорциональности, равный β = (Aк - A0)/tэJ0, A0 - начальное значение коэффициента расплавления электрода, Aк - конечное значение коэффициента расплавления электрода, J0 - начальное значение плотности тока на электроде при зажигании дуги, tэ - время полного сгорания электрода при плотности тока на электроде J0. Использование изобретения позволяет увеличить производительность сварки. 1 ил.

Способ ручной дуговой сварки штучным покрытым электродом, включающий подачу электрода в сварочную ванну в соответствии со скоростью его плавления, отличающийся тем, что обеспечивают постоянную скорость плавления электрода во времени, при этом плотность тока дуги во времени регулируют в соответствии с формулой

где

J - плотность тока дуги,

t - текущее время,

β - коэффициент пропорциональности, равный β = (Ак - А0) / tэ J0,

Ак - конечное значение

коэффициента расплавления электрода,

А0 - начальное значение

коэффициента расплавления электрода,

tэ - время полного сгорания электрода при плотности тока на электроде J0,

J0 - начальное значение плотности тока на электроде при зажигании дуги.

| Способ дуговой сварки плавящимся электродом | 1978 |

|

SU1459849A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1972 |

|

SU433980A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ДУГОВОЙ СВАРКИ | 1985 |

|

SU1292280A1 |

| СПОСОБ РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ МОДУЛИРОВАННЫМ ТОКОМ КОРНЕВОГО ШВА | 2008 |

|

RU2371288C1 |

| СПОСОБ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ МОДУЛИРОВАННЫМ ТОКОМ | 2009 |

|

RU2418659C1 |

| WO 2013178028 A1, 05.12.2013 | |||

| CN 202028857 U, 09.11.2011. | |||

Авторы

Даты

2015-12-20—Публикация

2014-02-25—Подача