Изобретение относится к ремонту и вое-. становлению ресурса трубопроводов, в частности к ремонту, трубопроводов с отколами.

Цель изобретения - расширение технологических возможностей.

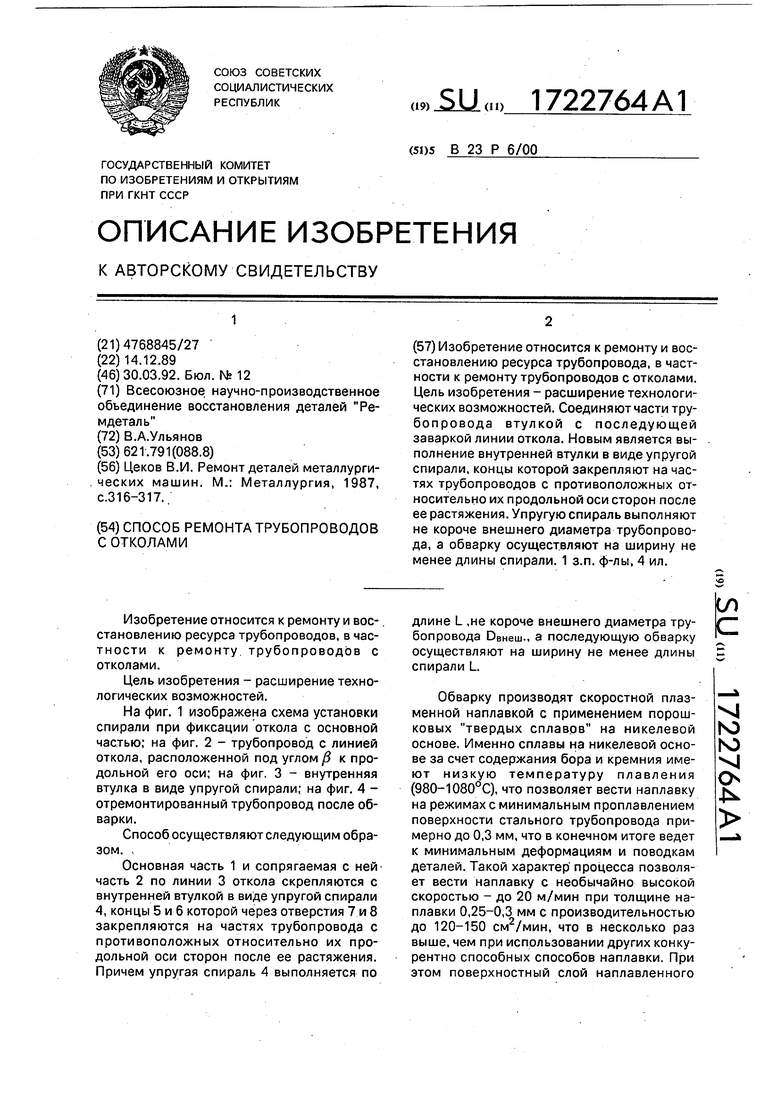

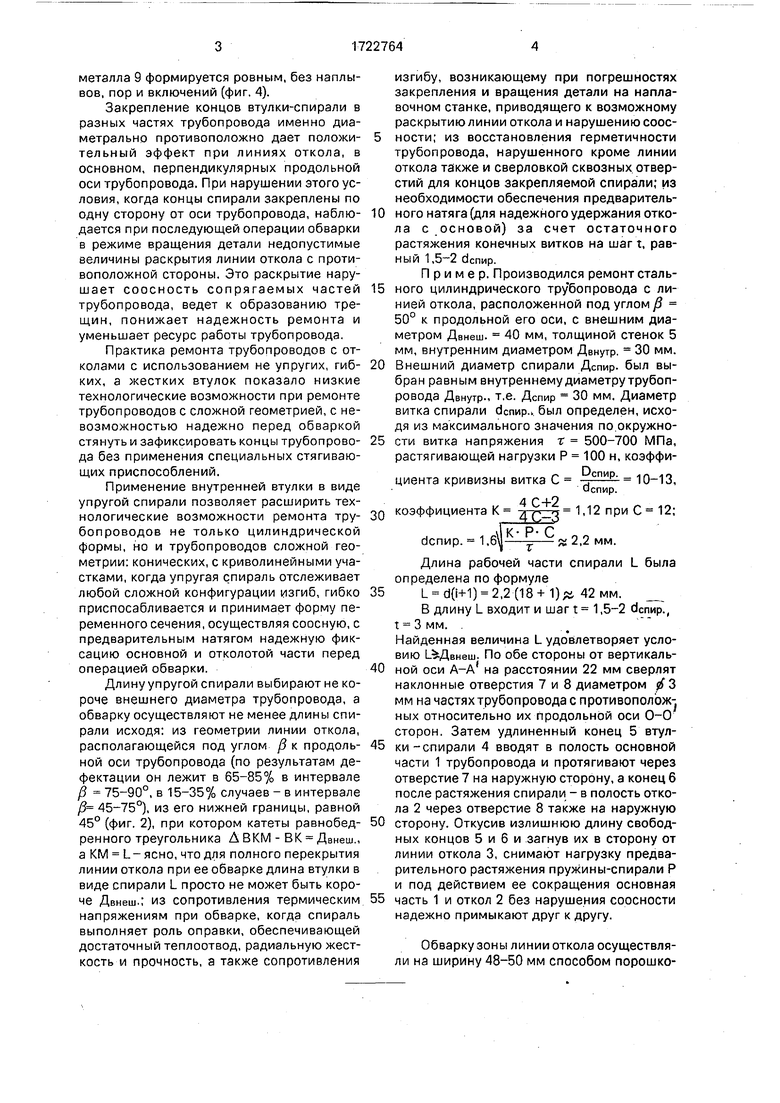

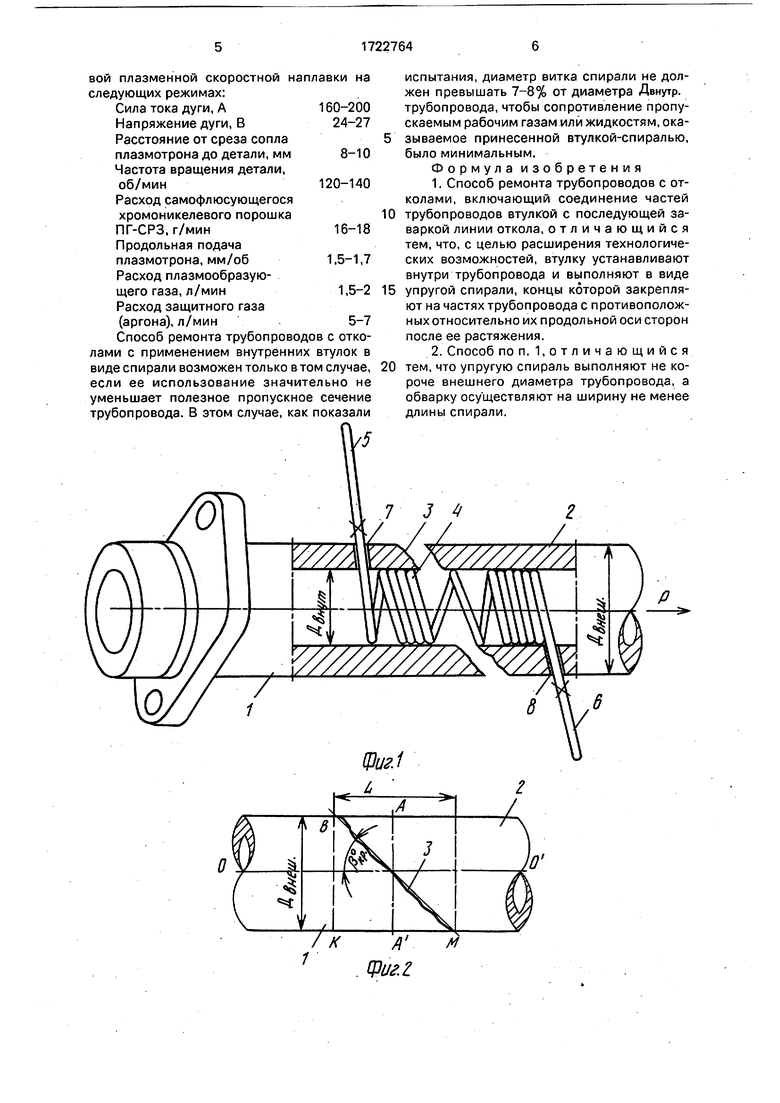

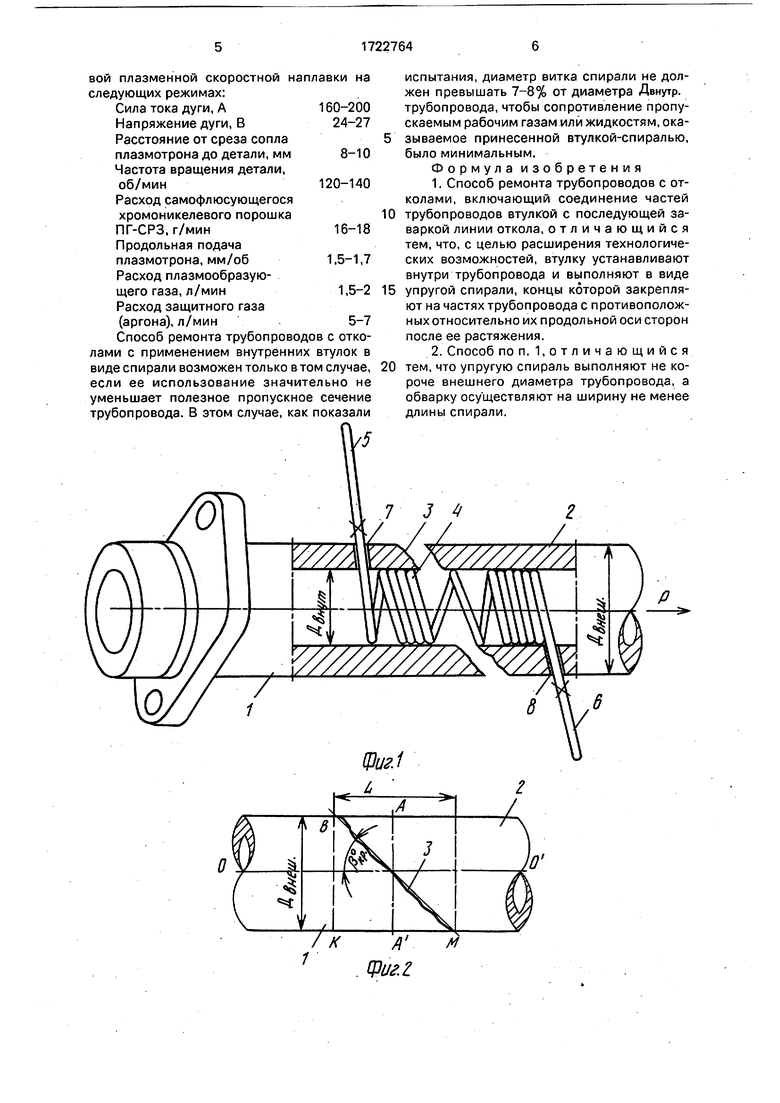

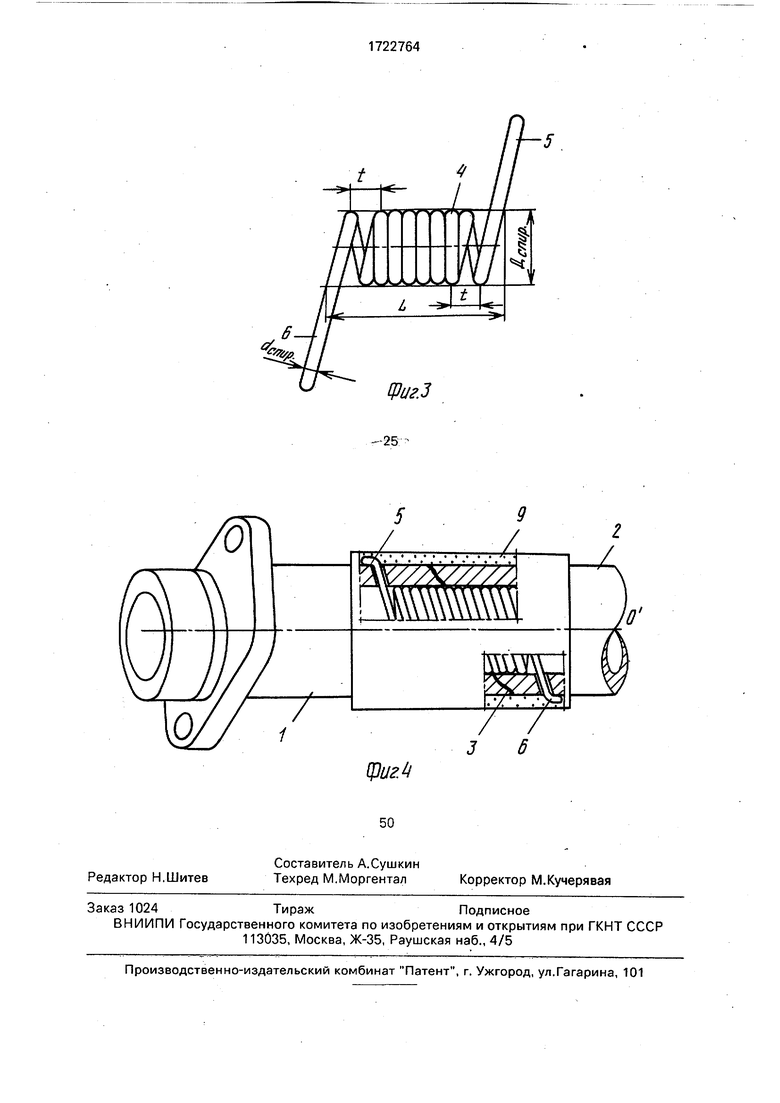

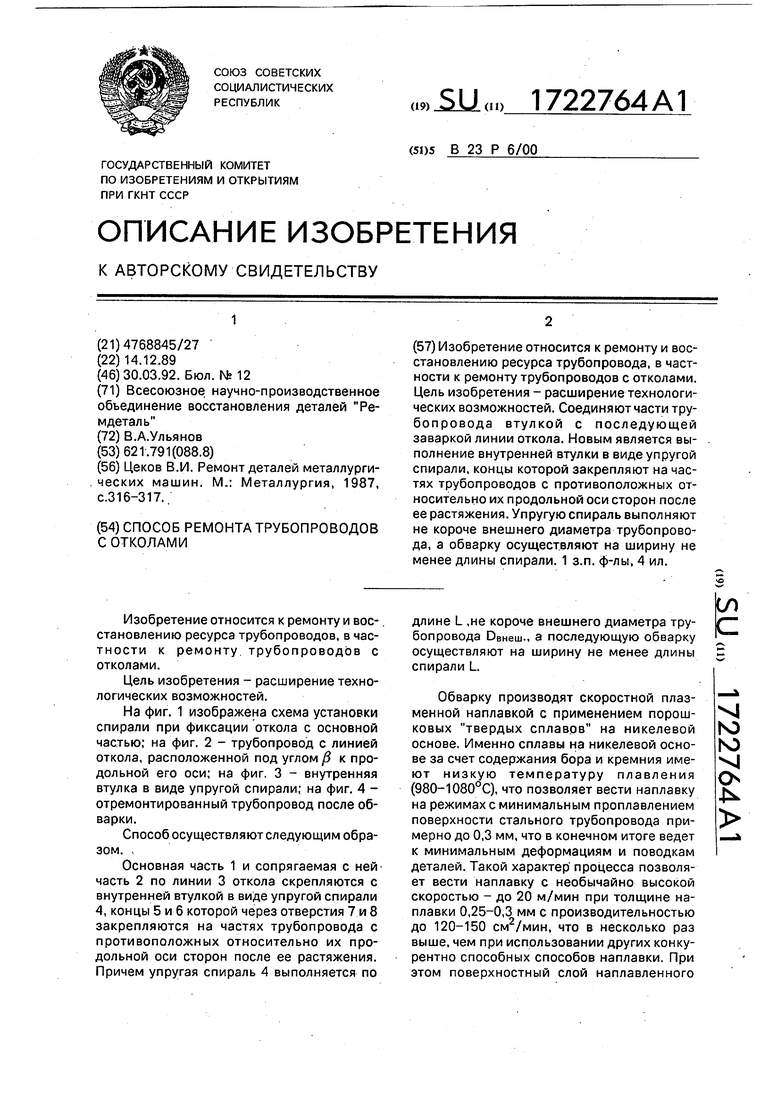

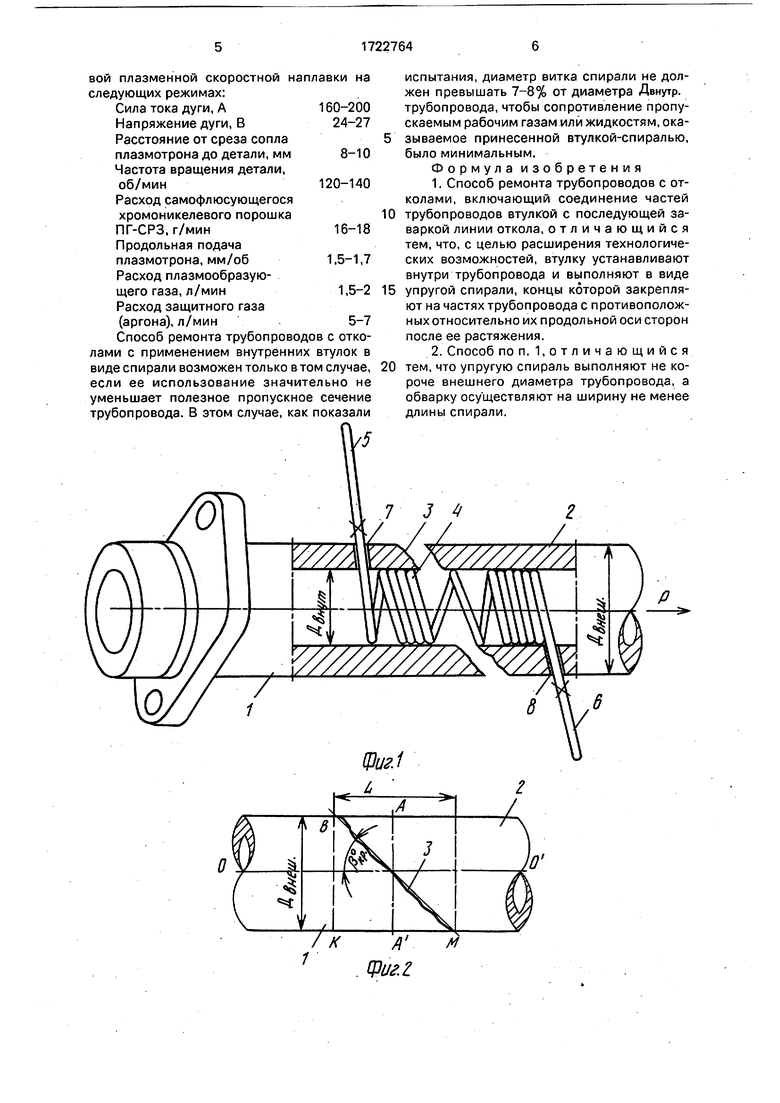

На фиг. 1 изображена схема установки спирали при фиксации откола с основной частью; на фиг. 2 - трубопровод с линией откола, расположенной под углом / к продольной его оси; на фиг. 3 - внутренняя втулка в виде упругой спирали; на фиг. 4 - отремонтированный трубопровод после обварки.

Способ осуществляют следующим образом.

Основная часть 1 и сопрягаемая с ней часть 2 по линии 3 откола скрепляются с внутренней втулкой в виде упругой спирали 4, концы 5 и 6 которой через отверстия 7 и 8 закрепляются на частях трубопровода с противоположных относительно их продольной оси сторон после ее растяжения. Причем упругая спираль 4 выполняется по

длине L ,не короче внешнего диаметра трубопровода Овнеш., а последующую обварку осуществляют на ширину не менее длины спирали L

Обварку производят скоростной плазменной наплавкой с применением порошковых твердых сплавов на никелевой основе. Именно сплавы на никелевой основе за счет содержания бора и кремния имеют низкую температуру плавления (980-1080°С), что позволяет вести наплавку на режимах с минимальным проплавлением поверхности стального трубопровода примерно до 0,3 мм, что в конечном итоге ведет к минимальным деформациям и поводкам деталей. Такой характер процесса позволяет вести наплавку с необычайно высокой скоростью - до 20 м/мин при толщине наплавки 0,25-0,3 мм с производительностью до 120-150 см2/мин, что в несколько раз выше, чем при использовании других конкурентно способных способов наплавки. При этом поверхностный слой наплавленного

W

е

vj

N3

ю vl о

-N

металла 9 формируется ровным, без наплывов, пор и включений (фиг. 4).

Закрепление концов втулки-спирали в разных частях трубопровода именно диаметрально противоположно дает положительный эффект при линиях откола, в основном, перпендикулярных продольной оси трубопровода. При нарушении этого условия, когда концы спирали закреплены по одну сторону от оси трубопровода, наблюдается при последующей операции обварки в режиме вращения детали недопустимые величины раскрытия линии откола с противоположной стороны. Это раскрытие нарушает соосность сопрягаемых частей трубопровода, ведет к образованию трещин, понижает надежность ремонта и уменьшает ресурс работы трубопровода.

Практика ремонта трубопроводов с отколами с использованием не упругих, гибких, а жестких втулок показало низкие технологические возможности при ремонте трубопроводов с сложной геометрией, с невозможностью надежно перед обваркой стянуть и зафиксировать концы трубопровода без применения специальных стягивающих приспособлений.

Применение внутренней втулки в виде упругой спирали позволяет расширить технологические возможности ремонта трубопроводов не только цилиндрической формы, но и трубопроводов сложной геометрии: конических, с криволинейными участками, когда упругая спираль отслеживает любой сложной конфигурации изгиб, гибко приспосабливается и принимает форму переменного сечения, осуществляя соосную, с предварительным натягом надежную фиксацию основной и отколотой части перед операцией обварки.

Длину упругой спирали выбирают не короче внешнего диаметра трубопровода, а обварку осуществляют не менее длины спирали исходя: из геометрии линии откола, располагающейся под углом /3 к продольной оси трубопровода (по результатам де- фектации он лежит в 65-85% в интервале / 75-90°, в 15-35% случаев - в интервале /3 45-75°), из его нижней границы, равной 45° (фиг. 2), при котором катеты равнобедренного треугольника Д ВКМ - ВК Двнеш., а КМ L-ясно, что для полного перекрытия линии откола при ее обварке длина втулки в виде спирали L просто не может быть короче Двнеш.; из сопротивления термическим напряжениям при обварке, когда спираль выполняет роль оправки, обеспечивающей достаточный теплоотвод, радиальную жесткость и прочность, а также сопротивления

и

10

15

20

25

30

изгибу, возникающему при погрешностях закрепления и вращения детали на наплавочном станке, приводящего к возможному раскрытию линии откола и нарушению соосности; из восстановления герметичности трубопровода, нарушенного кроме линии откола также и сверловкой сквозных отверстий для концов закрепляемой спирали; из необходимости обеспечения предварительного натяга (для надежного удержания откола с основой) за счет остаточного растяжения конечных витков на шаг t, равный 1,5-2 dcnnp.

Пример. Производился ремонт стального цилиндрического трубопровода с линией откола, расположенной под углом / 50° к продольной его оси, с внешним диаметром Двнеш. 40 мм, толщиной стенок 5 мм, внутренним диаметром Двнутр. 30 мм. Внешний диаметр спирали Дспир. был выбран равным внутреннему диаметру трубопровода Двнутр., т.е. Дспир 30 мм. Диаметр витка спирали .. был определен, исходя из максимального значения по.окружности витка напряжения т 500-700 МПа, растягивающей нагрузки Р 100 н, коэффициента кривизны витка С спир- Ю-13,

Оспир. 4 С -4-9 ,12 при С 12;

коэффициента К

4dcnnp. 1,

Р-С

я: 2,2 мм.

Длина рабочей части спирали L была определена по формуле L d(i+1) 2,2 (18+1)# 42мм.

В длину L входит и шаг t 1,5-2 йспир.,

t 3 мм. .

Найденная величина L удовлетворяет условию 1ДЦвнеш. По обе стороны от вертикальной оси А-А( на расстоянии 22 мм сверлят наклонные отверстия 7 и 8 диаметром &3 мм на частях трубопровода с противоположных относительно их продольной оси 0-0 сторон. Затем удлиненный конец 5 втулки-спирали 4 вводят в полость основной части 1 трубопровода и протягивают через отверстие 7 на наружную сторону, а конец 6 после растяжения спирали - в полость откола 2 через отверстие 8 также на наружную

сторону. Откусив излишнюю длину свободных концов 5 и 6 и загнув их в сторону от линии откола 3, снимают нагрузку предварительного растяжения пружины-спирали Р и под действием ее сокращения основная

часть 1 и откол 2 без нарушения соосности надежно примыкают друг к другу.

Обварку зоны линии откола осуществляли на ширину 48-50 мм способом порошкевой плазменной скоростной наплавки на следующих режимах:

Сила тока дуги, А160-200

Напряжение дуги, В24-27

Расстояние от среза сопла

плазмотрона до детали, мм8-10

Частота вращения детали,

об/мин120-140

Расход самофлюсующегося

хромоникелевого порошка

ПГ-СРЗ. г/мин16-18

Продольная подача

плазмотрона, мм/об1,5-1,7

Расход плазмообразующего газа, л/мин1,5-2

Расход защитного газа

(аргона), л/мин5-7

Способ ремонта трубопроводов с отколами с применением внутренних втулок в виде спирали возможен только в том случае, если ее использование значительно не уменьшает полезное пропускное сечение трубопровода. В этом случае, как показали

испытания, диаметр витка спирали не должен превышать 7-8% от диаметра Двнутр. трубопровода, чтобы сопротивление пропускаемым рабочим газам или жидкостям, ока- зываемое принесенной втулкой-спиралью, было минимальным.

Формула изобретения

1.Способ ремонта трубопроводов с отколами, включающий соединение частей

трубопроводов втулкой с последующей заваркой линии откола, отличающийся тем, что, с целью расширения технологических возможностей, втулку устанавливают внутри трубопровода и выполняют в виде

упругой спирали, концы которой закрепляют на частях трубопровода с противоположных относительно их продольной оси сторон после ее растяжения.

2.Способ по п. 1,отличающийся тем, что упругую спираль выполняют не короче внешнего диаметра трубопровода, а обварку осуществляют на ширину не менее длины спирали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта трубопроводов | 1991 |

|

SU1821323A1 |

| Способ ремонта трубопроводов | 1991 |

|

SU1821322A1 |

| Способ изготовления теплообменника | 1980 |

|

SU1007785A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

| Способ изготовления гасителя лавинного разрушения магистральных трубопроводов | 1987 |

|

SU1447617A1 |

| ВИБРОИЗОЛЯТОР ВТУЛОЧНЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2611282C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА (ВАРИАНТЫ) | 1999 |

|

RU2156397C1 |

| Гибкая труба и способ ее изготовления | 1979 |

|

SU949283A1 |

| ФИТИНГ | 2023 |

|

RU2822673C1 |

| Вариационный мультипликатор с авторедуцированием | 1987 |

|

SU1414664A1 |

Изобретение относится к ремонту и восстановлению ресурса трубопровода, в частности к ремонту трубопроводов с отколами. Цель изобретения - расширение технологических возможностей. Соединяют части тру- бопровода втулкой с последующей заваркой линии откола. Новым является выполнение внутренней втулки в виде упругой спирали, концы которой закрепляют на частях трубопроводов с противоположных относительно их продольной оси сторон после ее растяжения. Упругую спираль выполняют не короче внешнего диаметра трубопровод да, а обварку осуществляют на ширину не менее длины спирали. 1 з.п. ф-лы, 4 ил.

| Цеков В.И | |||

| Ремонт деталей металлургических машин | |||

| М.: Металлургия, 1987, с.316-317.. |

Авторы

Даты

1992-03-30—Публикация

1989-12-14—Подача