Изобретение относится к изготовлению полых изделий из термопластичных материалов путем раздува плоских заготовок, нагретых до температуры формования.

Известен способ изготовления полых изделий формованием раздувом плоских заготовок из термопластичных материалов, включающий предварительное получение плоской заготовки экструзией или литьем под давлением, нагрев заготовки, замыкание ее в форме с последующей подачей воздуха и раздувом в форме.

Недостатками известного способа являются сложность аппаратурного оформления процесса, ограниченные технологические возможности, особенно при получении крупногабаритных изделий сложной конфигурации.

Известен также способ изготовления полых изделий из термопластичных материалов формованием раздувом плоских заготовок, нагретых до температуры формования и соединенных по периметру, путем подачи под давлением воздуха между заготовками и вакуумирования полости формы по обе стороны заготовки.

Недостатками известного способа является то, что не гарантируется плотность сварного шва по периметру заготовок, что не позволяет обеспечить герметичность полости между ними, а следовательно, снижает качество получаемых изделий; использование предварительно полученных термопластичных плоских заготовок не позволяет получать изделия с заданными физико-механическими свойствами, что также снижает их качество и ограничивает технологические возможности, кроме того требует наличия специального оборудования для производства плоских заготовок и

XI

N3 Ю 00

ел

XJ

дополнительных площадей для их складирования, что увеличивает трудоемкость и энергоемкость изготовления.

Цель изобретения - повышение качества изделий, снижение энергозатрат и расширение технологических возможностей.

Поставленная цель достигается тем, что в способе изготовления полых изделий из термопластичных материалов формованием раздувом плоских заготовок, нагретых до температуры формования и соединенных по периметру, путем подачи под давлением воздуха между заготовками и вакуумирова- ния полости формы по обе стороны заготовок, перед формованием раздувом заготовки формуют из слоев сыпучего материала, разделенных антиадгезионной прослойкой, путем их прессования при нагреве до температуры плавления материала с последующим охлаждением заготовок до температуры формования изделия.

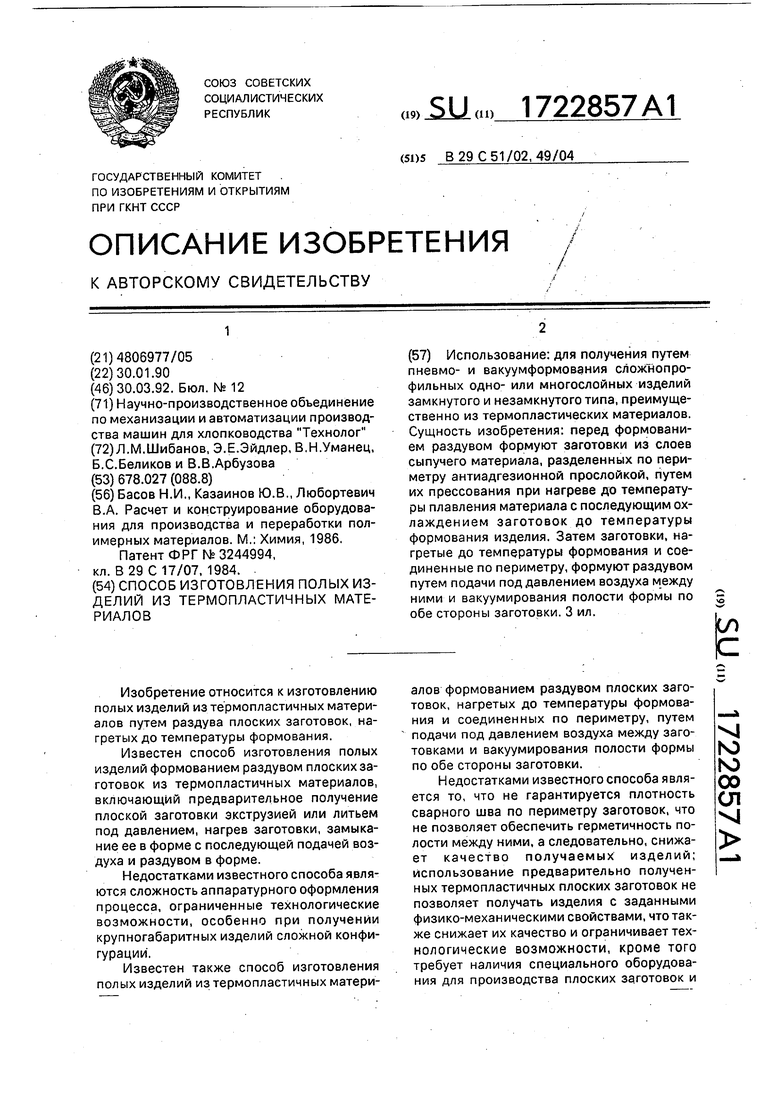

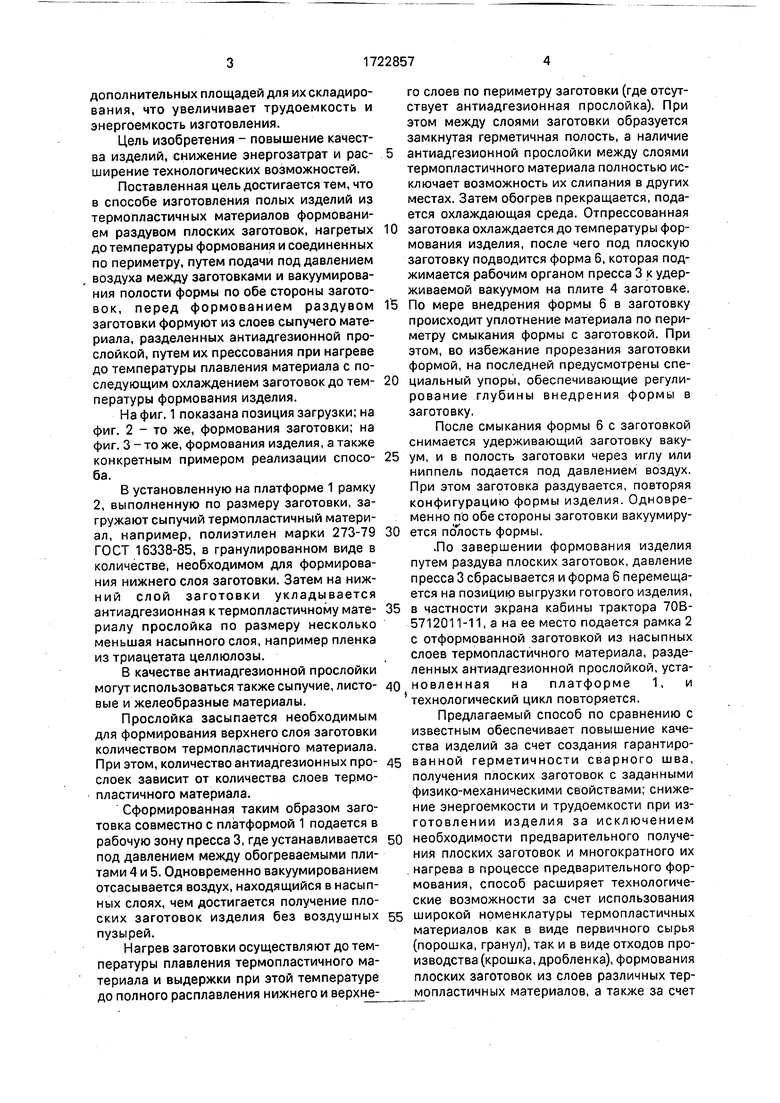

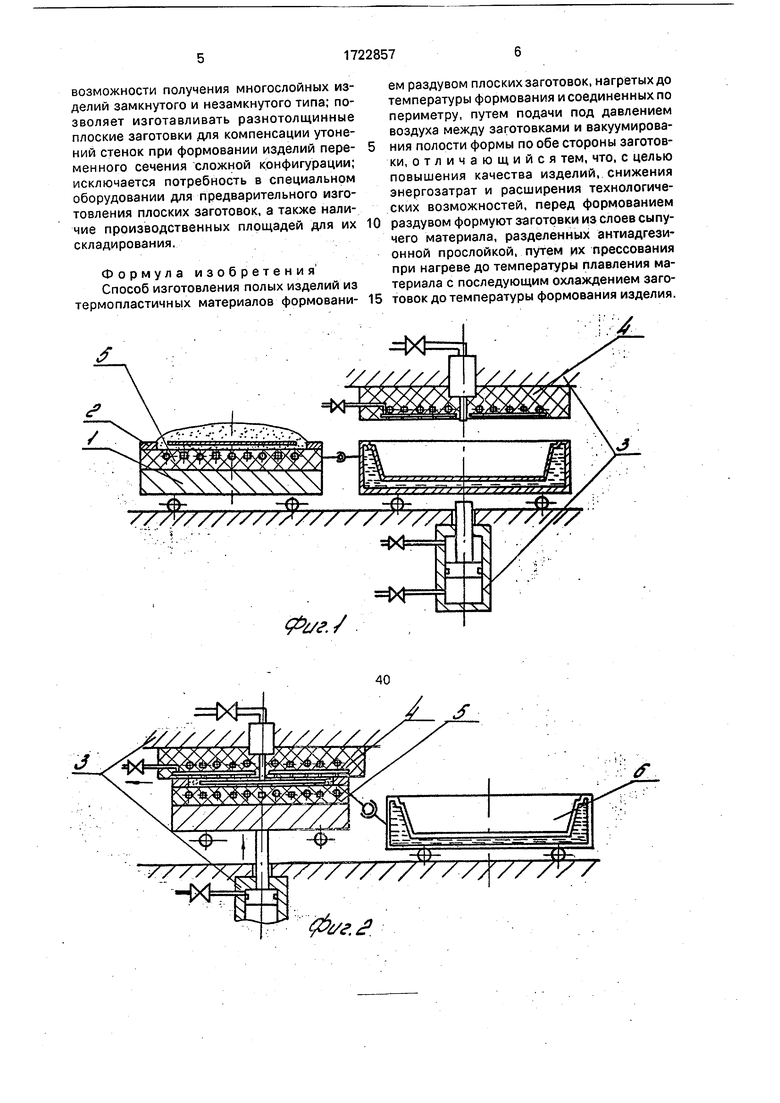

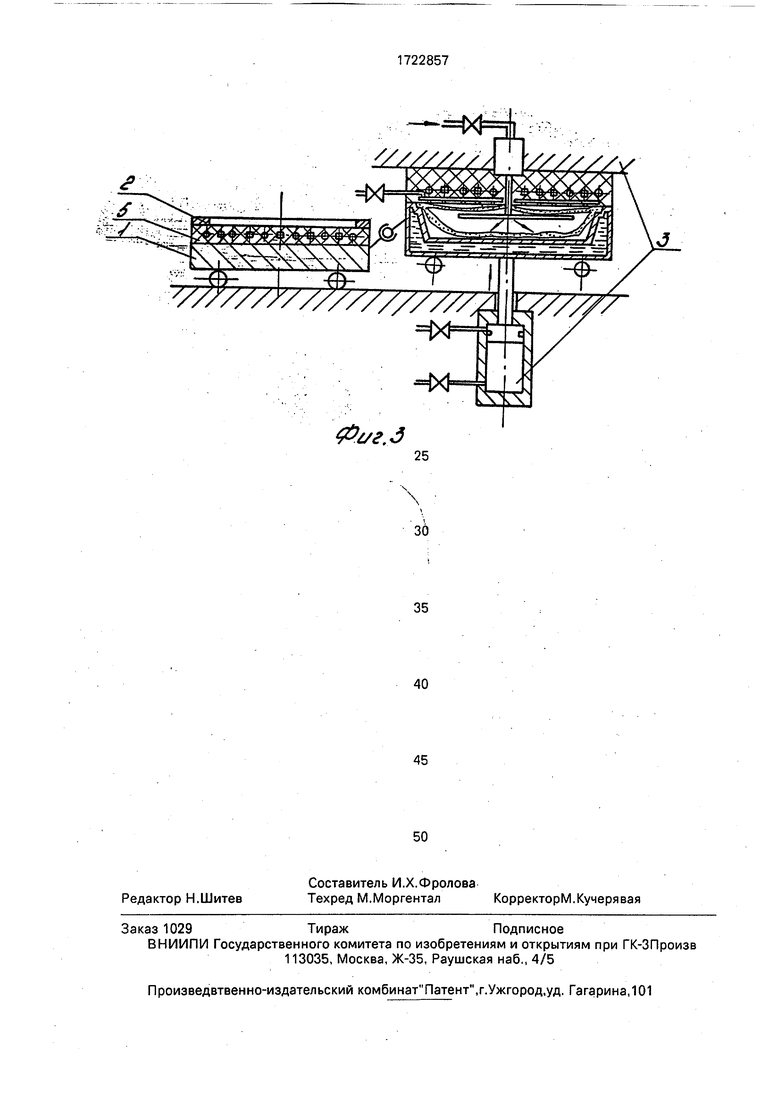

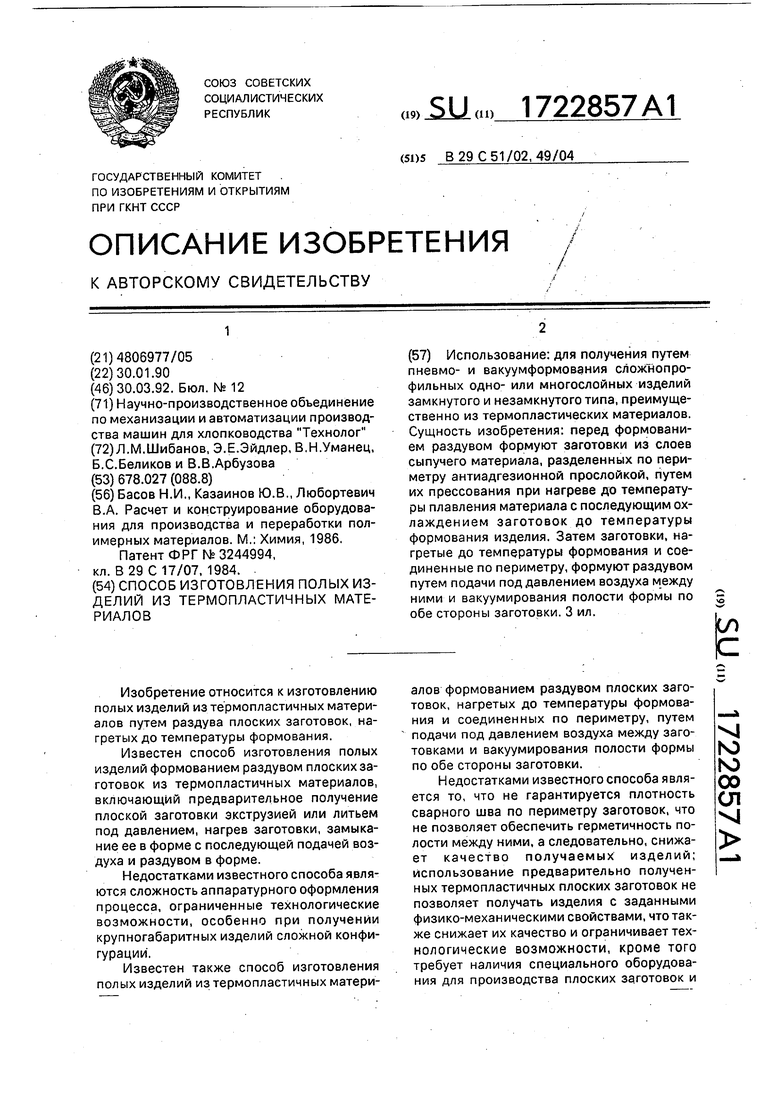

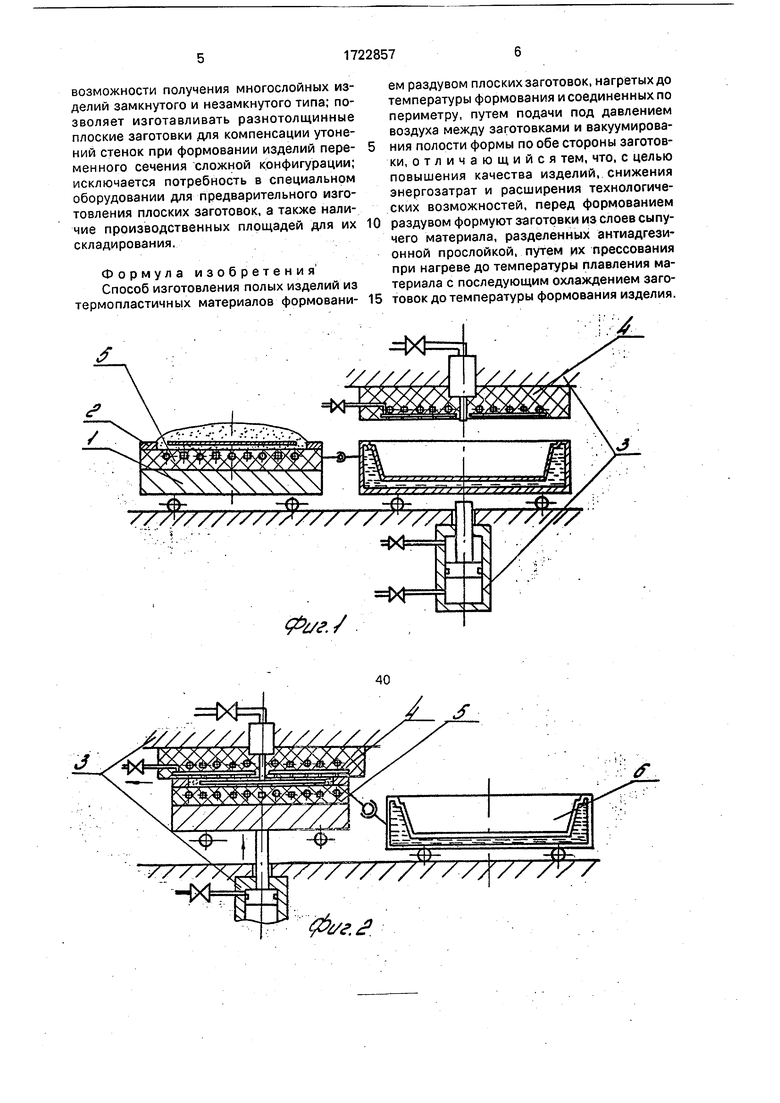

На фиг. 1 показана позиция загрузки; на фиг. 2 - то же, формования заготовки; на фиг. 3 - то же, формования изделия, а также конкретным примером реализации способа.

В установленную на платформе 1 рамку 2, выполненную по размеру заготовки, загружают сыпучий термопластичный материал, например, полиэтилен марки 273-79 ГОСТ 16338-85, в гранулированном виде в количестве, необходимом для формирования нижнего слоя заготовки. Затем на ниж- ний слой заготовки укладывается антиадгезионная к термопластичному материалу прослойка по размеру несколько меньшая насыпного слоя, например пленка из триацетата целлюлозы.

В качестве антиадгезионной прослойки могут использоваться также сыпучие, листовые и желеобразные материалы.

Прослойка засыпается необходимым для формирования верхнего слоя заготовки количеством термопластичного материала. При этом, количество антиадгезионных прослоек зависит от количества слоев термопластичного материала.

Сформированная таким образом заготовка совместно с платформой 1 подается в рабочую зону пресса 3, где устанавливается под давлением между обогреваемыми плитами 4 и 5. Одновременно вакуумированием отсасывается воздух, находящийся в насыпных слоях, чем достигается получение плоских заготовок изделия без воздушных пузырей.

Нагрев заготовки осуществляют до температуры плавления термопластичного материала и выдержки при этой температуре до полного расплавления нижнего и верхнего слоев по периметру заготовки (где отсутствует антиадгезионная прослойка). При этом между слоями заготовки образуется замкнутая герметичная полость, а наличие антиадгезионной прослойки между слоями термопластичного материала полностью исключает возможность их слипания в других местах. Затем обогрев прекращается, подается охлаждающая среда. Отпрессованная

0 заготовка охлаждается до температуры формования изделия, после чего под плоскую заготовку подводится форма 6, которая поджимается рабочим органом пресса 3 к удерживаемой вакуумом на плите 4 заготовке.

5 По мере внедрения формы 6 в заготовку происходит уплотнение материала по периметру смыкания формы с заготовкой. При этом, во избежание прорезания заготовки формой, на последней предусмотрены спе0 циальный упоры, обеспечивающие регулирование глубины внедрения формы в заготовку.

После смыкания формы 6 с заготовкой снимается удерживающий заготовку ваку5 ум, и в полость заготовки через иглу или ниппель подается под давлением воздух. При этом заготовка раздувается, повторяя конфигурацию формы изделия. Одновременно по обе стороны заготовки вакуумиру0 ется полость формы.

.По завершении формования изделия путем раздува плоских заготовок, давление пресса 3 сбрасывается и форма 6 перемещается на позицию выгрузки готового изделия,

5 в частности экрана кабины трактора 70В- 5712011-11, а на ее место подается рамка 2 с отформованной заготовкой из насыпных слоев термопластичного материала, разделенных антиадгезионной прослойкой,уста0 новленная на платформе 1, и технологический цикл повторяется.

Предлагаемый способ по сравнению с известным обеспечивает повышение качества изделий за счет создания гарантиро5 ванной герметичности сварного шва, получения плоских заготовок с заданными физико-механическими свойствами; снижение энергоемкости и трудоемкости при изготовлении изделия за исключением

0 необходимости предварительного получения плоских заготовок и многократного их . нагрева в процессе предварительного формования, способ расширяет технологические возможности за счет использования

5 широкой номенклатуры термопластичных материалов как в виде первичного сырья (порошка, гранул), так и в виде отходов производства (крошка, дробленка), формования плоских заготовок из слоев различных термопластичных материалов, а также за счет

возможности получения многослойных изделий замкнутого и незамкнутого типа; позволяет изготавливать разнотолщинные плоские заготовки для компенсации утонений стенок при формовании изделий переменного сечения сложной конфигурации; исключается потребность в специальном оборудовании для предварительного изготовления плоских заготовок, а также наличие производственных площадей для их складирования.

Формула изобретения Способ изготовления полых изделий из термопластичных материалов формованием раздувом плоских заготовок, нагретых до температуры формования и соединенных по периметру, путем подачи под давлением воздуха между заготовками и вакуумирования полости формы по обе стороны заготовки, отличающийся тем, что, с целью повышения качества изделий, снижения энергозатрат и расширения технологических возможностей, перед формованием

раздувом формуют заготовки из слоев сыпучего материала, разделенных антиадгезионной прослойкой, путем их прессования при нагреве до температуры плавления материала с последующим охлаждением заготовок до температуры формования изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ ПОЛИМЕРНЫХ СЛОИСТЫХ ИЗДЕЛИЙ | 1999 |

|

RU2151697C1 |

| ЛОПАСТЬ ВОЗДУШНОГО ВИНТА ЛЕТАТЕЛЬНОГО АППАРАТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2749051C1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК из ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ8С€СХ>&ЮЭНАЯШ5йТш?-Тгх;Ш'^?:пнА:Б''^5Л'-!ОТ ?[!А | 1971 |

|

SU305072A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОЛНЕННОЙ ЖЕСТКОЙ ПЛАСТМАССОВОЙ ТАРЫ | 1998 |

|

RU2194655C1 |

| РАЗДЕЛИТЕЛЬНЫЕ КОМПОНЕНТЫ ДЛЯ ПОВЫШЕНИЯ АНТИАДГЕЗИОННЫХ СВОЙСТВ ТЕРМОПЛАСТИЧНОГО УПАКОВОЧНОГО МАТЕРИАЛА | 2017 |

|

RU2774773C2 |

| Способ изготовления углепластика на основе тканого углеродного наполнителя и термопластичного связующего | 2020 |

|

RU2765042C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪEМНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ ПНЕВМОФОРМОВАНИЕМ ИЗ НЕСКОЛЬКИХ СЛОЕВ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2200660C2 |

| СПОСОБ ФОРМОВАНИЯ РАЗДУВОМ И ВЫТЯЖКОЙ | 2015 |

|

RU2699650C2 |

| СПОСОБ ЗАПОЛНЕНИЯ МНОГОСЛОЙНОЙ БУТЫЛКИ | 2007 |

|

RU2417888C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТМАССОВЫХ ЕМКОСТЕЙ ДЛЯ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2278787C2 |

Использование: для получения путем пневмо- и вакуумформования сложнопро- фильных одно- или многослойных изделий замкнутого и незамкнутого типа, преимущественно из термопластических материалов. Сущность изобретения: перед формованием раздувом формуют заготовки из слоев сыпучего материала, разделенных по периметру антиадгезионной прослойкой, путем их прессования при нагреве до температуры плавления материала с последующим ох- лаждением заготовок до температуры формования изделия. Затем заготовки, нагретые до температуры формования и соединенные по периметру, формуют раздувом путем подачи под давлением воздуха между ними и вакуумирования полости формы по обе стороны заготовки. 3 ил.

.

&/..

25

3d

| Басов Н.И., Казаинов Ю.В., Любортевич В.А | |||

| Расчет и конструирование оборудования для производства и переработки полимерных материалов | |||

| М.: Химия, 1986 | |||

| Патент ФРГ № 3244994, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-03-30—Публикация

1990-01-30—Подача