В способе изготовления наполненной пластмассовой тары, например жестких пластмассовых бутылок из полиэтилентерефталата, полипропилена и т. п., по многим причинам изготовление тары обычно отделено от операции наполнения. Изготовление тары, например инжекционным формованием раздувом или инжекционным ориентированным формованием раздувом, обычно и обязательно выполняется со скоростью, которая отличается от скорости операции наполнения, если эти обе операции должны выполняться с оптимальной эффективностью. Операция формования тары, например, наилучшим образом выполняется без прерывания работы, если необходимо принимать во внимание большие потери при запуске. Это особенно применимо к процессу инжекционного формования предварительно отформованных заготовок, который предшествует операции раздува. Фактически, процедура инжекционного формования в основном вносит несоответствие в рабочие циклы.

Общеизвестно объединение формирования тары с процессами наполнения, например в технологии разлива молока в картонные пакеты. Например, для этой операции заготовка обычно подается на машину, которая последовательно формирует, наполняет и герметизирует тару. Эта процедура может выполняться смежными и поточными последовательными операциями.

Весьма желательно создать способ изготовления наполненной пластмассовой тары, который включает приготовление этой тары последовательными и физически близко расположенными операциями.

Следовательно, основной задачей настоящего изобретения является создание способа изготовления наполненной пластмассовой тары, включающего подготовку этой тары последовательными и физически близко расположенными операциями без загрязнения содержимого, которым она наполняется.

Другие задачи и преимущества настоящего изобретения ясны из нижеследующего описания.

Краткое существо изобретения

В соответствие с настоящим изобретением легко достичь упомянутые задачи и преимущества.

Согласно настоящему изобретению создан способ изготовления наполненной пластмассовой тары, при котором изготавливают пластмассовую предварительно отформованную заготовку посредством прямого прессования на пункте изготовления предварительно отформованной заготовки; формуют раздувом упомянутую предварительно отформованную заготовку в форму окончательной тары на станции формования раздувом и наполняют упомянутую отформованную раздувом тару на пункте наполнения, и при котором упомянутые изготовление предварительно отформованной заготовки, формование раздувом и наполнение выполняют последовательно физически близко расположенными операциями, предпочтительно при условиях, при которых не загрязняется содержимое, которым она наполняется.

В предпочтительном варианте выполнения способ согласно настоящему изобретению включает изготовление промежуточной заготовки перед изготовлением предварительно отформованной заготовки и подготовку предварительно отформованной заготовки из промежуточной заготовки. Желательно, чтобы промежуточная заготовка была нагрета до температуры прямого прессования перед изготовлением предварительно отформованной заготовки, при этом упомянутая температура недостаточна для того, чтобы вызывать значительные изменения в морфологии пластмассы. Кроме того, способ согласно настоящему изобретению предпочтительно включает поддержание при прямом прессовании у предварительно отформованных заготовок температуры формования раздувом. Также желательно, чтобы прямое прессование, формование раздувом и наполнение выполнялись одновременно, причем предпочтительно, чтобы прямое прессование, формование раздувом и наполнение осуществлялось примерно с одинаковой скоростью.

Краткое описание чертежей

Настоящее изобретение легче понять при рассмотрении прилагаемых иллюстративных чертежей, на которых:

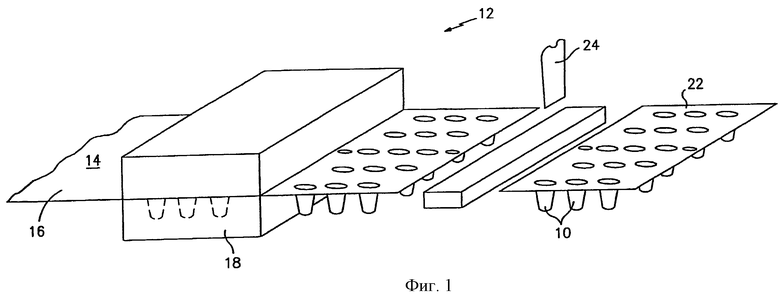

фиг.1 представляет собой частичный схематический вид процесса термоформования, который может быть использован для образования термопластичных промежуточных заготовок в соответствии с настоящим изобретением;

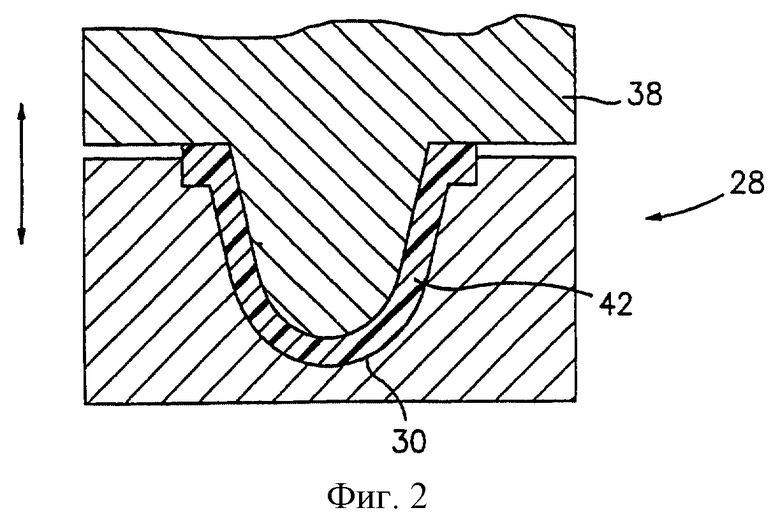

фиг.2 - частичный схематический вид в разрезе одного варианта подготовки предварительно отформованной заготовки из промежуточной заготовки посредством прямого прессования;

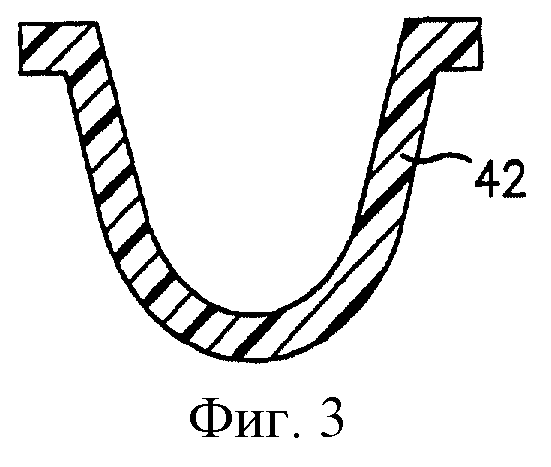

фиг.3 - вертикальный разрез предварительно отформованной заготовки, подготовленной на фиг.2;

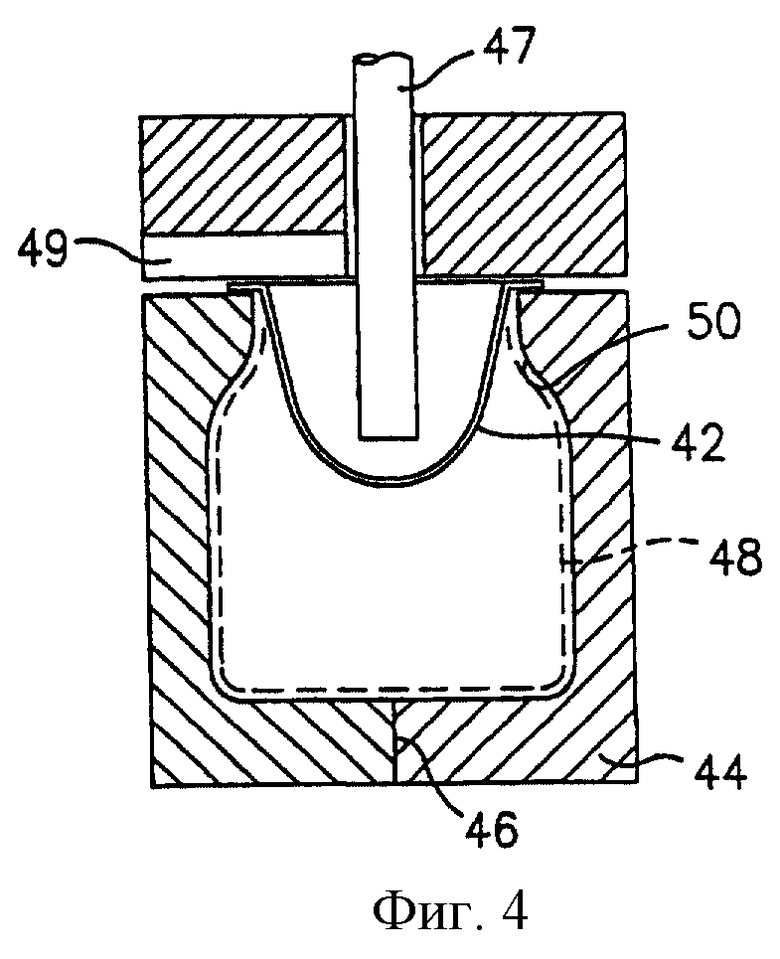

фиг.4 - частичный схематический вид процесса формования раздувом;

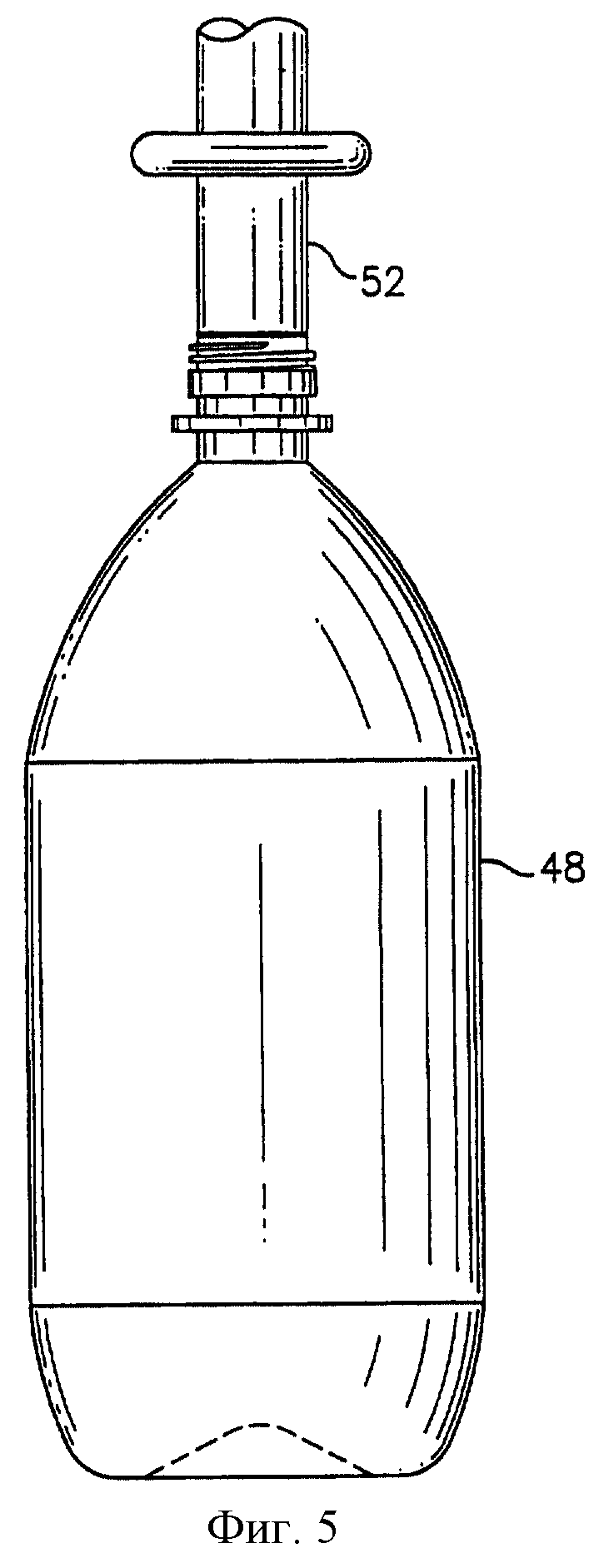

фиг.5 - вид сбоку процесса наполнения.

Подробное описание предпочтительных вариантов выполнения

Особым преимуществом настоящего изобретения является то, что предусмотрено средство для выполнения каждой операции, необходимой для изготовления тары, с одинаковой скоростью и циклом заполнения полости формы и для наполнения тары со скоростью, которая является в целое число раз кратна производительности одной группы форм с полостью, при этом упомянутая группа состоит из формы для предварительно отформованной заготовки и окончательной формы для выдувания. Это осуществляется в соответствии с настоящим изобретением путем изготовления предварительно отформованной заготовки прямым прессованием вместо инжекционного формования и выполнением последовательных операций изготовления предварительно отформованной заготовки посредством прямого прессования, формования раздувом предварительно отформованной заготовки в окончательную форму тары и наполнением отформованной раздувом тары на пункте наполнения.

Как общеизвестно, инжекционное формование требует, чтобы пластмасса была расплавлена, то есть нагрета до достаточно высокой температуры, чтобы пластмасса могла протекать по каналам литниковой системы для расплавленного материала и через инжекционные сопла, за которыми следуют литниковые отверстия, и наконец в охлаждаемые полости форм. Скорость для осуществления этого и давления должны обеспечивать полное наполнение полостей без препятствия достаточному потоку охлаждаемыми стенками полостей. Когда пластмасса таким образом нагревается, молекулярная структура пластмассы изменяется из-за термодеструкции. В результате этого пластмасса видоизменяется и обычно ухудшается по качеству. Кроме того, это явление сопровождается образованием летучих продуктов деструкции, которые нежелательны. Таким образом, инжекционное формование предварительно отформованных заготовок обычно выполняют в месте, удаленном от того места, где выполняется операция наполнения, и, следовательно, подготовка тары не выполняется последовательно и физически близко расположенными операциями с операцией наполнения. Многие напитки, если не большинство, и некоторые пищевые продукты поглощают летучие продукты деструкции, описанные выше, в результате чего даже небольшое количество этих продуктов деструкции неблагоприятно воздействует на вкус и запах. Даже небольшого количества этих летучих продуктов деструкции достаточно, чтобы нанести значительный ущерб.

Поэтому, как указано выше, непосредственное объединение процедур наполнения и изготовления жесткой тары недостаточно эффективно при существующем уровне техники. К причинам этого также относится тот факт, что скорость наполнения очень трудно, если вообще возможно, согласовать со скоростью нескольких этапов формирования тары. Кроме того, как указано выше, формирование тары посредством инжекционного формования раздувом или инжекционного ориентированного формования раздувом вызывает деструкцию пластмассы, что делает необходимым использование дорогих материалов, обеспечивающих требуемые свойства тары после ее деструкции. Экономически это нежелательно. Кроме того, деструкция обычно используемых пластмасс сопровождается образованием летучих продуктов деструкции, что может быть вредным для содержимого, которым наполняют тару. Это препятствует физическому размещению в непосредственной близости операций изготовления жесткой тары, которые вызывают такую деструкцию на линии наполнения, что приводит к более дорогостоящему и неудобному процессу.

В соответствии с настоящим изобретением легко изготовить наполненную пластмассовую тару в линии последовательно с подготовкой жесткой пластмассовой тары.

На фиг.1 показан процесс изготовления промежуточной заготовки для предварительно отформованной заготовки на первом пункте в последовательности пунктов. Пункт подготовки промежуточной заготовки не обязательно должен быть соседним для последующих пунктов. Вместо этого он может быть расположен рядом с устройством, которое производит пластмассу, в зависимости от используемого экономического решения.

Как показано на фиг.1, промежуточные заготовки 10 термоформуются на этапе 12. Таким образом, лист 14 из термопластичного материала 16, которым может быть, например, полиэтилентерефталат или полипропилен, который может иметь два, три и более слоев различных материалов для получения многослойного материала, подается на термоформующее средство 18. Множество термоформованных промежуточных заготовок 10 образуются в термоформующем средстве 18 из термопластичного материала 16 на листе 22, который разрезается обычным режущим средством 24. Промежуточные заготовки также могут быть выполнены другими известными способами, например прессованием или таблетированием. При таблетировании таблетки делают посредством прессования сыпучего материала, что является общеизвестной технологией.

На фиг. 2 показан второй пункт для изготовления предварительно отформованной заготовки из промежуточной заготовки прямым прессованием, который, как указано выше, физически независим от пункта изготовления промежуточной заготовки.

Перед изготовлением предварительно отформованной заготовки промежуточная заготовка желательно нагревается до температуры прямого прессования известным нагревательным средством (не показано) до температуры, которая не вызывает деструкцию пластмассы или выделение летучих продуктов деструкции. На нагревательное средство предпочтительно подается высокочастотный ток (высокочастотный нагреватель), который особенно эффективен, но он также может быть конвекционным нагревателем, радиационным нагревателем или нагревателем с псевдоожиженным слоем.

Как показано на фиг.2, имеется блок прямого прессования 28, который предпочтительно может разъединяться, как показано стрелками, и имеет полость 30 с заданной формой предварительно отформованной заготовки, включая резьбовую часть горловины, если необходимо (не показана). Промежуточная заготовка 10 может иметь два или более слоя. Высокочастотный нагрев предпочтителен особенно для толстостенных промежуточных заготовок, так как он не использует теплопроводность пластмассы, которая низка. Как показано на фиг.2, пуансон формы 38 вводится в полость нагретой промежуточной заготовки 10, помещенной в полость 30, для прямого прессования предварительно отформованной заготовки 42. Показанная предварительно отформованная заготовка 42 представлена только с целью иллюстрации и конечно можно получить любую соответствующую форму.

Прямое прессование будучи процессом, осуществляемым в твердом состоянии, может выполняться в температурном диапазоне формования раздувом. Следовательно, промежуточная заготовка может быть перемещена обычным средством непосредственно на операцию формования раздувом, предпочтительно при постоянной температуре.

Таким образом, промежуточные заготовки могут нагреваться на отдельном пункте нагревания до температуры прямого прессования, как указано выше, перемещаться от станции нагревания до станции прямого прессования, как показано на фиг.2, и на ней могут принимать форму предварительно отформованных заготовок, например предварительно отформованных заготовок 42, показанных на фиг. 3. Компоненты формы прессования, показанной на фиг.2, предпочтительно поддерживаются нагретыми до температуры, которая не ниже температуры, при которой выполняется следующая операция, то есть формование раздувом, как показано на фиг. 4. Операция прямого прессования, показанная на фиг.2, может регулироваться так, чтобы ее производительность составляла целое число раз производительности операции наполнения. Следовательно, количество форм прессования может быть подобрано для соответствия со скоростью наполнения. Операция формования раздувом более короткая, чем операция прямого прессования.

Вслед за прямым прессованием предварительно отформованной заготовки на фиг.2 предварительно отформованная заготовка 42 переносится на пункт формования раздувом, показанный на фиг.4, соседний и желательно находящийся в одной линии с пунктом прямого прессования. Таким образом, предварительно отформованная заготовка 42 переносится в форму для выдувания 44, которая может быть разъемной по линии разъема 46 и которая может включать силовой стержень 47, и расширяется до формы, показанной пунктирной линией 48, в соответствии с полостью 50 формы для выдувания общеизвестным средством, например вдуванием воздуха через канал 49. Рабочий цикл пункта формования раздувом, показанного на фиг.4, обычно меньше цикла прямого прессования, показанного на фиг. 2. Таким образом, если эти операции выполняются последовательно соседними или физически близко расположенными операциями, изготовление предварительно отформованной заготовки, формование раздувом и наполнение фактически могут выполняться с одинаковой скоростью, и каждый рабочий пункт сможет экономично работать с той же скоростью, что и другие, образуя эффективную и необходимую поточную систему.

За операцией формования раздувом, показанной на фиг.4, следует операция наполнения, показанная на фиг.5, при которой наполняющая головка 52 подводится к таре 48 и наполняет ее простым образом физически в непосредственной близости от места, где выполняются операции формования раздувом и изготовления предварительно отформованной заготовки. За этим могут следовать другие операции, например контроль, упаковка и т. д., при этом одна или несколько следующих операций предпочтительно выполняются физически в непосредственной близости от операции наполнения.

Если необходимо остановить операцию наполнения, вся последовательность также может быть просто остановлена без потери какого-нибудь материала или производственного брака при останове, а затем вновь перезапущена при повторном запуске операции наполнения. Вследствие низких температур, при которых выполняются все операции формования, не происходит деструкция пластмассы и, следовательно, не образуются летучие продукты деструкции. Поэтому пластмасса, вводимая в этот процесс, может иметь по существу тот же молекулярный вес, что и требуемый для конечной тары. Также обеспечивается крайне выгодный последовательный режим работы, когда изготовление предварительно отформованной заготовки, формование раздувом и наполнение выполняются последовательными, физически близко расположенными операциями. Результатом этого является очень выгодный и экономичный процесс.

Понятно, что настоящее изобретение не ограничивается иллюстративными примерами, описанными и показанными в нем, которые, как считается, служат просто для иллюстрации наилучшего способа осуществления изобретения и которые допускают вариации формы, размеров, расположения элементов и подробностей принципа действия. Изобретение скорее предназначено для того, чтобы охватить все такие модификации в пределах существа и объема изобретения, определяемого формулой изобретения.

Способ включает изготовление пластмассовой предварительно отформованной заготовки посредством прямого прессования на пункте изготовления предварительно отформованной заготовки, формование раздувом предварительно отформованной заготовки в форму окончательной тары на пункте формования раздувом и наполнение отформованной раздувом тары на пункте наполнения, при котором изготовление предварительно отформованной заготовки, формование раздувом и наполнение выполняются последовательно физически близко расположенными операциями. Способ позволяет сделать процесс более выгодным и экономичным, а также предотвратить загрязнение содержимого тары летучими продуктами деструкции пластмассы. 10 з.п. ф-лы, 5 ил.

| Устройство для контроля герметичности изделий | 1977 |

|

SU741080A1 |

| DE 19547425 A1, 03.07.1997 | |||

| IE 920077 А, 02.10.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОЛИВИНИЛХЛОРИДА | 0 |

|

SU377997A1 |

Авторы

Даты

2002-12-20—Публикация

1998-11-18—Подача