. Изобретение относится к технологии производства антифрикционных материалов на основе политетрафторэтилена и углеродного волокнистого наполнителя/

Цель изобретения - повышение износостойкости материала в режиме предельных нагрузок, .х

П р и м е р 1. Готовят исходные волокна: углеродную ткань УТМ-8 (ТУ 48-20-17-77) дробят в молотковой дробилке при 3000 об /мин, где она сепарируется через сито с диаметром отверстий 1,25 мм. В результате получают волокна с длиной 0, 10 мм. Затем волокна измельчают 5 мин в мельнице МРП-1 при 7000 об/мин. В результате получают исходные волокна с наборомдлин от 20 до 3500 мкм../

5 г измельченных волокон 5 мин смешивают с 95 г порошка фторопласта-4 (ГОСТ

10007-80) при 5000 об/мин в мельнице МРП- 1, равномерно распределяют смесь на л рр- тивне слоем высотой не более 10 мм и спекают при 375±15°С 30 мин, затем измельчают спёкшуюся массу 4 мин в мельнице МРП-1 при 5000 об/мин и классифицируют с помощью вибросит до фракции 250-300 мкм. Затем 5 г дискретных частиц 5 мин смешивают с 95 г порошкообразного фторопласта-4 в мельнице МРП-1 при 5000 об/мин. Полученную композицию перерабатывают в изделие прессованием в пресс-форме при 80 МПа и спекают в свободном состоянии по следующей технологии: сушка при 160±10аС Зч; нагрев от 160 до 330°С со. скоростью 2-3°С/мин; выдержка при 330±10°С в течение 2 ч; нагрев от 330 до 375°С со скоростью 4-5°С/мин; выдержка при 375±15°С 4 ч; охлаждение от 375 до 320°С со скоростью 4-5°С/мин; выSI

00

о

00

4

держкэ при 320±10°С 3 ч; отключение печи и охлаждение от 320 до 20°С с печью.

Пример 2. 20 г дискретных волокон 5 мин смешивают с 80 г порошка фторопласта-4 при 7000 об/мин в мельнице МРП-1, равномерно распределяют смесь на противне слоем высотой не более 10 мм и спекают при 375± 15°С 30 мин, затем измельчают спекшуюся массу 4 мин в мельнице МРП-1 при 7000 об/мин и классифицируют с помощью вибросит до фракции 150-220 мкм. Затем 30 г дискретных частиц 5 мин смешивают с 70 г порошкообразного фторолласта-4 в мельнице МРП-1 при 7000 об/мин. Полученную композицию перерабатывают аналогично примеру 1.

Пример 3. 35 г дискретных волокон 5 мин смешивают с 65 г порошка фторопласта-4 при 15000 об/мин в мельнице МРП-1, равномерно распределяют смесь на противне слоем высотой не более 10 мм и спекают при 375±15°С 30 мин, затем спекшуюся массу 4 мин измельчают при 15000 об/мин в мельнице МРП-1 и классифицируют с помощью вибросит до фракции 150-220 мкм. Затем 70 г дискретных частиц 5 мин смешивают с 30 г порошкообразного фторопласта-4 в мельнице МРП-1 при 15000 об/мин. Полученную композицию перерабатывают аналогично примеру 1.

П р и м е р 4. 50 г дискретных волокон 5 мин смешивают с 50 г порошка фторопласта-4 при 22500 об/мин в мельнице МРП-1, равномерно распределяют смесь на противне слоем высотой не более 10 мм и спекают при 375±15°С. 30 мин, затем спекшуюся массу 4 мин измельчают при 22500 об/мин в мельнице МРП-1 и классифицируют с помощью вибросит до фракции 50-120 мкм. Затем 95 г дискретных частиц 5 мин смешивают с 5 г порошкообразного фторопласта-4 в мельнице МРП-1 при 22500 об/мин. Полученную композицию перерабатывают аналогично примеру 1.

П р и м е р 5 (прототип). 20 г дискретных углеродных волокон смешивают 5 мин с 80 г порошка фторопласта-4 в мельнице МРП-1 при 7000 об/мин. Полученную композицию перерабатывают аналогично примеру 1.

П р и м е р б (прототип). 20 г дискретных углеродных волокон смешивают 5 мин с

80 г порошка фторопласта-4 в мельнице МРП-1 при 19000 об/мин. Полученную композицию перерабатывают аналогично примеру.

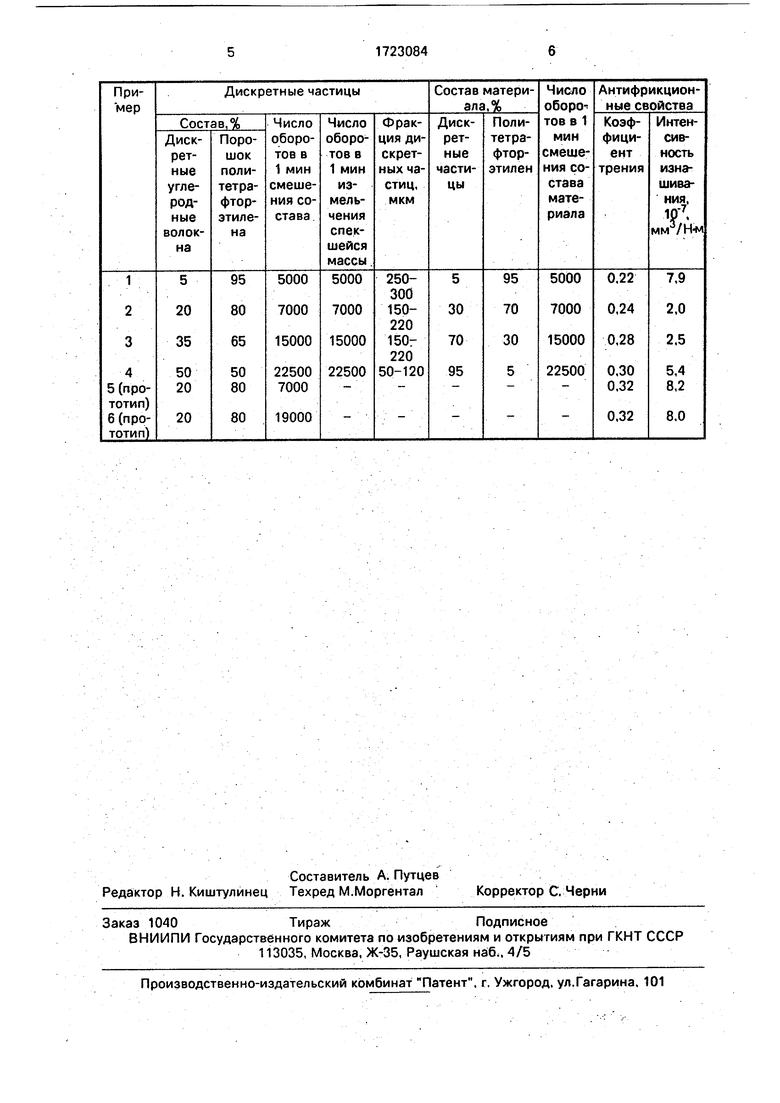

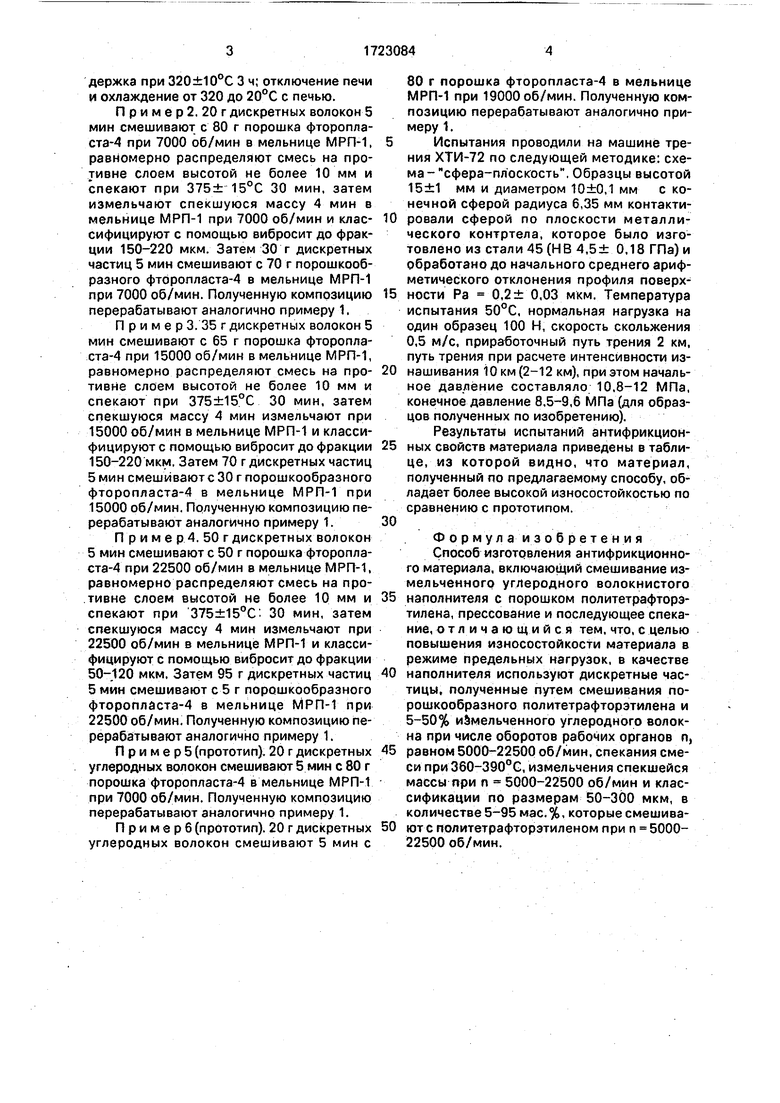

Испытания проводили на машине трения ХТИ-72 по следующей методике: схема - сфера-плоскость. Образцы высотой 15±1 мм и диаметром 10±0,1 мм с конечной сферой радиуса 6,35 мм контактировали сферой по плоскости металлического контртела, которое было изготовлено из стали 45 (НВ 4,5± 0,18 ГПа) и обработано до начального среднего арифметического отклонения профиля поверхности Ра 0,2 ± 0,03 мкм. Температура испытания 50°С, нормальная нагрузка на один образец 100 Н, скорость скольжения 0,5 м/с, приработочный путь трения 2 км, путь трения при расчете интенсивности изнашивания 10 км (2-12 км), при этом начальное давление составляло 10,8-12 МПа, конечное давление 8,5-9,6 МПа (для образцов полученных по изобретению).

Результаты испытаний антифрикционных свойств материала приведены в таблице, из которой видно, что материал, полученный по предлагаемому способу, обладает более высокой износостойкостью по сравнению с прототипом.

Формул а- изобрете ния Способ изготовления антифрикционного материала, включающий смешивание измельченного углеродного волокнистого

наполнителя с порошком политетрафторэтилена, прессование и последующее спекание, отличающий с. я тем, что, с целью повышения износостойкости материала в режиме предельных нагрузок, в качестве

наполнителя используют дискретные частицы, полученные путем смешивания порошкообразного политетрафторэтилена и 5-50% измельченного углеродного волокна при числе оборотов рабочих органов п,

равном 5000-22500 об/мин, спекания смеси при 360-390°С, измельчения спекшейся массы при п 5000-22500 об/мин и классификации по размерам 50-300 мкм, в количестве 5-95 мае. %, которые смешивают с политетрафторэтиленом при п 5000- 22500 об/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2018 |

|

RU2675520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421480C2 |

| Сальниковая набивка | 1987 |

|

SU1460492A1 |

| Способ технологической обработки элемента пары трения | 1985 |

|

SU1516641A1 |

| Композиция для пористого фильтра | 1991 |

|

SU1806147A3 |

| БАЗАЛЬТОФТОРОПЛАСТОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2552744C2 |

| Сальниковая набивка - лентосан | 1988 |

|

SU1587300A1 |

| ПОЛИМЕРНЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2006 |

|

RU2307130C1 |

| Антифрикционный композиционный материал | 1991 |

|

SU1812190A1 |

| Самосмазывающаяся полимерная композиция | 1974 |

|

SU528319A1 |

Изобретение относится к технологии производства антифрикционных материалов на основе политетрафторэтилена и углеродного волокнистого наполнителя. Целью изобретения является повышение износостойкости материала в режиме предельных нагрузок. Цель достигается использованием в качестве наполнителя дискретных частиц, полученных путем смешивания порошкообразного политетрафторэтилена и 5-50% измельченного углеродного волокна при числе оборотов рабочих органов п, равном 5000-22500 об/мин; спекания смеси при 360-390°С, измельчения спеченной массы при 5000-22500 об/мин и классификации по размерам от 50 до 300 мкм, смешения 5-95% дискретных частиц с порошкообразным политетрафторэтиленом и последующего спекания. 1 табл. СО С

| Пугачев АЖ„ Росляков О.А | |||

| Переработка фторопластов в изделия | |||

| Л.: Химия, 1987, С | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Сиренко ГА Антифрикционные карбоп- ластики | |||

| Киев: Техника, 1985, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

1992-03-30—Публикация

1990-01-09—Подача